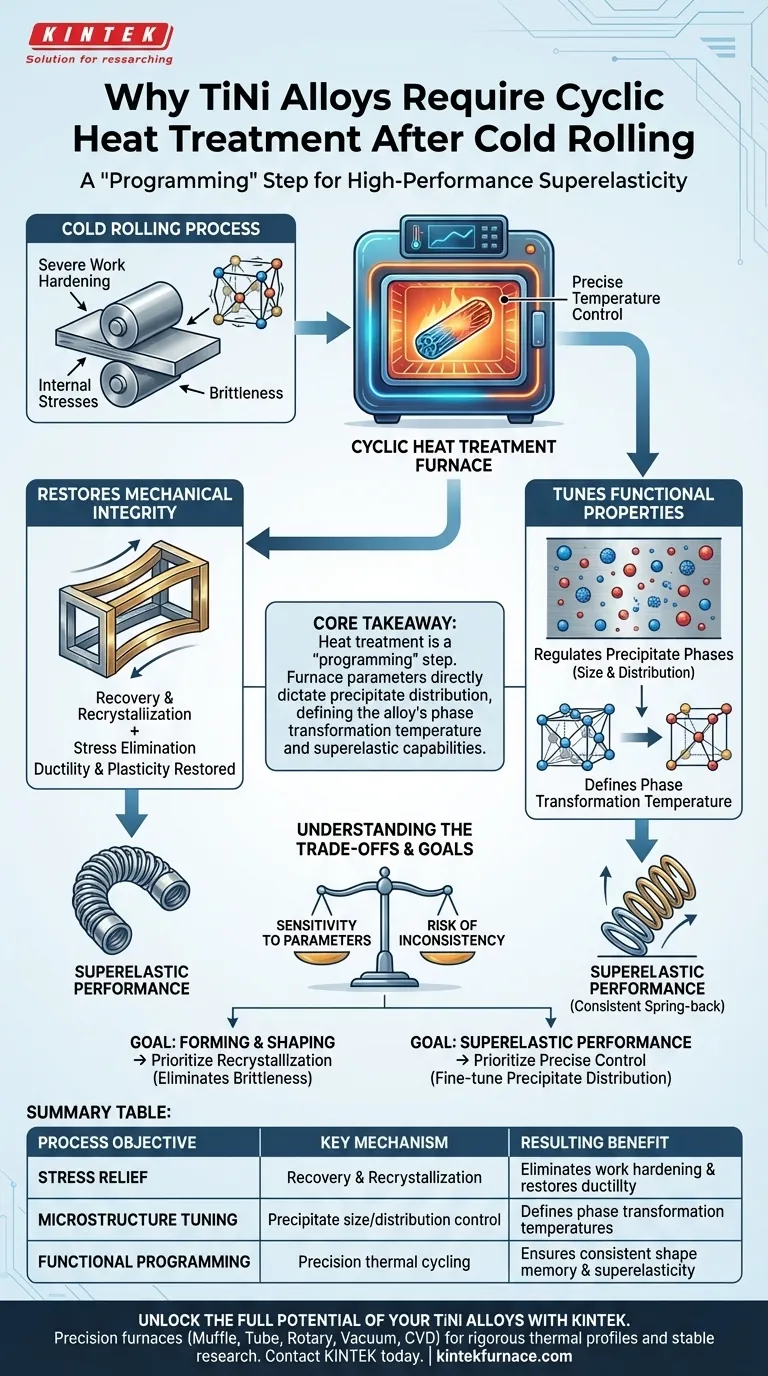

Ein zyklischer Wärmebehandlungsofen wird benötigt, um die starke Kaltverfestigung und die inneren Spannungen umzukehren, die TiNi-Legierungen (Titan-Nickel) während des Kaltwalzens ansammeln. Diese spezielle Ausrüstung bietet die präzise Temperaturkontrolle, die notwendig ist, um Erholung und Rekristallisation auszulösen und so Spannungen effektiv zu beseitigen und die Plastizität des Materials wiederherzustellen.

Kernbotschaft Die Wärmebehandlung von TiNi-Legierungen dient nicht nur dem Erweichen des Metalls, sondern ist ein „Programmierschritt“. Die Parameter des Ofens bestimmen direkt die Größe und Verteilung der Ausscheidungen, was die Phasentransformationstemperatur der Legierung und ihre daraus resultierenden superelastischen Fähigkeiten definiert.

Die doppelte Rolle der Wärmebehandlung

Die Verarbeitung von TiNi-Legierungen umfasst mehr als nur die Formgebung des Metalls; sie beinhaltet die Verwaltung seiner inneren Mikrostruktur, um sicherzustellen, dass es korrekt funktioniert.

Wiederherstellung der mechanischen Integrität

Das Kaltwalzen verändert den physikalischen Zustand der Legierung erheblich und führt zu einer Kaltverfestigung. Dieser Prozess macht das Material spröde und führt zu hohen inneren Eigenspannungen.

Der zyklische Wärmebehandlungsofen schafft die Umgebung, die für Erholung und Rekristallisation erforderlich ist. Durch sorgfältige Temperaturkontrolle entspannt sich die innere Struktur, wodurch die Eigenspannungen beseitigt und die Duktilität (Plastizität) für die weitere Verwendung wiederhergestellt wird.

Abstimmung der funktionellen Eigenschaften

TiNi wird für seine funktionellen Eigenschaften geschätzt, insbesondere für die Formgedächtnis- und Superelastizität. Diese Eigenschaften sind nicht dem Rohmaterial inhärent, sondern werden während der Wärmebehandlung entwickelt.

Der Ofen ermöglicht die präzise Regelung von Temperatur- und Zeitparametern. Diese Parameter bestimmen die Größe und Verteilung der Ausscheidungsphasen innerhalb der Matrix der Legierung.

Regulierung der Phasentransformation

Das Verhalten dieser Ausscheidungen ist entscheidend. Sie regulieren direkt die Phasentransformationstemperatur – den spezifischen Punkt, an dem die Legierung von einer Kristallstruktur in eine andere wechselt.

Diese strukturelle Veränderung ist der Mechanismus hinter der superelastischen Leistung der Legierung. Ohne präzise Kontrolle im Ofen würde die Legierung nicht das konsistente Rückfedern (Superelastizität) aufweisen, das für fortschrittliche Anwendungen erforderlich ist.

Verständnis der Kompromisse

Während das Hauptziel die Wiederherstellung der Plastizität und die Abstimmung der Leistung ist, erfordert der Prozess ein feines Gleichgewicht.

Empfindlichkeit gegenüber Parametern

TiNi-Legierungen sind sehr empfindlich gegenüber der thermischen Historie. Wenn Temperatur oder Dauer im Ofen auch nur geringfügig abweichen, ändert sich die Verteilung der Ausscheidungen.

Das Risiko von Inkonsistenzen

Falsche Parameter können zu einer Legierung führen, die entweder zu weich ist (Verlust der funktionellen Festigkeit) oder bei der falschen Temperatur transformiert. Dies macht den superelastischen Effekt für die vorgesehene Betriebsumgebung nutzlos.

Die richtige Wahl für Ihr Ziel treffen

Die Einstellungen, die Sie im zyklischen Wärmebehandlungsofen wählen, hängen stark von der Endanwendung der Legierung ab.

- Wenn Ihr Hauptaugenmerk auf Umformung und Formgebung liegt: Priorisieren Sie Parameter, die die Rekristallisation maximieren, um die Plastizität vollständig wiederherzustellen und die Sprödigkeit zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf superelastischer Leistung liegt: Priorisieren Sie eine präzise Kontrolle über Zeit und Temperatur, um die Verteilung der Ausscheidungen fein abzustimmen und die richtige Phasentransformationstemperatur sicherzustellen.

Zusammenfassung: Der zyklische Wärmebehandlungsofen ist die Brücke zwischen einem kaltverfestigten Metallstück und einer funktionalen, superelastischen Komponente, die auf spezifische technische Anforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Prozessziel | Schlüsselmechanismus | Ergebnis |

|---|---|---|

| Spannungsabbau | Erholung & Rekristallisation | Beseitigt Kaltverfestigung & stellt Duktilität wieder her |

| Abstimmung der Mikrostruktur | Kontrolle der Ausscheidungsgröße/-verteilung | Definiert Phasentransformationstemperaturen |

| Funktionale Programmierung | Präzise thermische Zyklen | Gewährleistet konsistente Formgedächtnis- & Superelastizität |

Erschließen Sie das volle Potenzial Ihrer TiNi-Legierungen mit KINTEK

Präzision ist der Unterschied zwischen einem spröden Metall und einer Hochleistungs-Superelastikkomponente. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle angepasst werden können, um die strengen thermischen Profile zu erfüllen, die für die TiNi-Verarbeitung erforderlich sind.

Ob Sie sich auf tiefe Rekristallisation für die Umformung oder auf die Feinabstimmung von Ausscheidungsphasen für medizinische Superelastizität konzentrieren, unsere Labortemperaturofen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihre Materialwissenschaft auf die nächste Stufe zu heben? Kontaktieren Sie KINTEK noch heute, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Jiajing Sun. Development of TiNi Alloy Superelastic Guidewire Needle for New Type of Medical Arthroscopic Surgery. DOI: 10.54097/mcmv2h54

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck der Überführung von Hochtemperaturglas in einen vorgeheizten Auslöseofen? Gewährleistung der Probenintegrität

- Welche Alltagsprodukte werden mit Vakuumöfen hergestellt? Entdecken Sie die verborgene Technologie in Ihren Werkzeugen und Geräten

- Welche Wartungsverfahren sind für einen Vakuum-Wärmebehandlungsofen erforderlich? Spitzenleistung und Langlebigkeit sichern

- Was ist die Funktion eines strömungsleitenden Gitters in einem Vakuum-Hochdruck-Gasabschreckofen? Gewährleistung einer gleichmäßigen Abkühlung

- Was ist die regulatorische Funktion eines Vakuumtrockenschranks? Beherrschung der Katalysatorpräparation und Verteilungssteuerung

- Was sind die Vorteile des Vakuumsinterns gegenüber anderen Sinterverfahren? Erzielen Sie überlegene Reinheit und Festigkeit für Ihre Bauteile

- Warum sind Inertgase in Vakuumöfen notwendig? Präzision in der Wärmebehandlung freisetzen

- Wie funktionieren Vakuumöfen? Saubere, hochreine Wärmebehandlung entdecken