Die wesentliche Wartung eines Vakuum-Wärmebehandlungsofens ist ein disziplinierter, vielschichtiger Prozess. Er umfasst die regelmäßige Inspektion, Reinigung und den geplanten Austausch von Komponenten in der Vakuumkammer, dem Heizsystem, dem Pumpsystem und dem Kühlsystem, um die Integrität der kontrollierten Umgebung zu gewährleisten.

Effektive Wartung bedeutet nicht nur, Geräteausfälle zu verhindern. Es ist die grundlegende Praxis, die die Kernvorteile eines Vakuumofens – Prozessreinheit, Temperaturgleichmäßigkeit und Teilequalität – bewahrt und eine konsistente, hochwertige Ausgabe sichert.

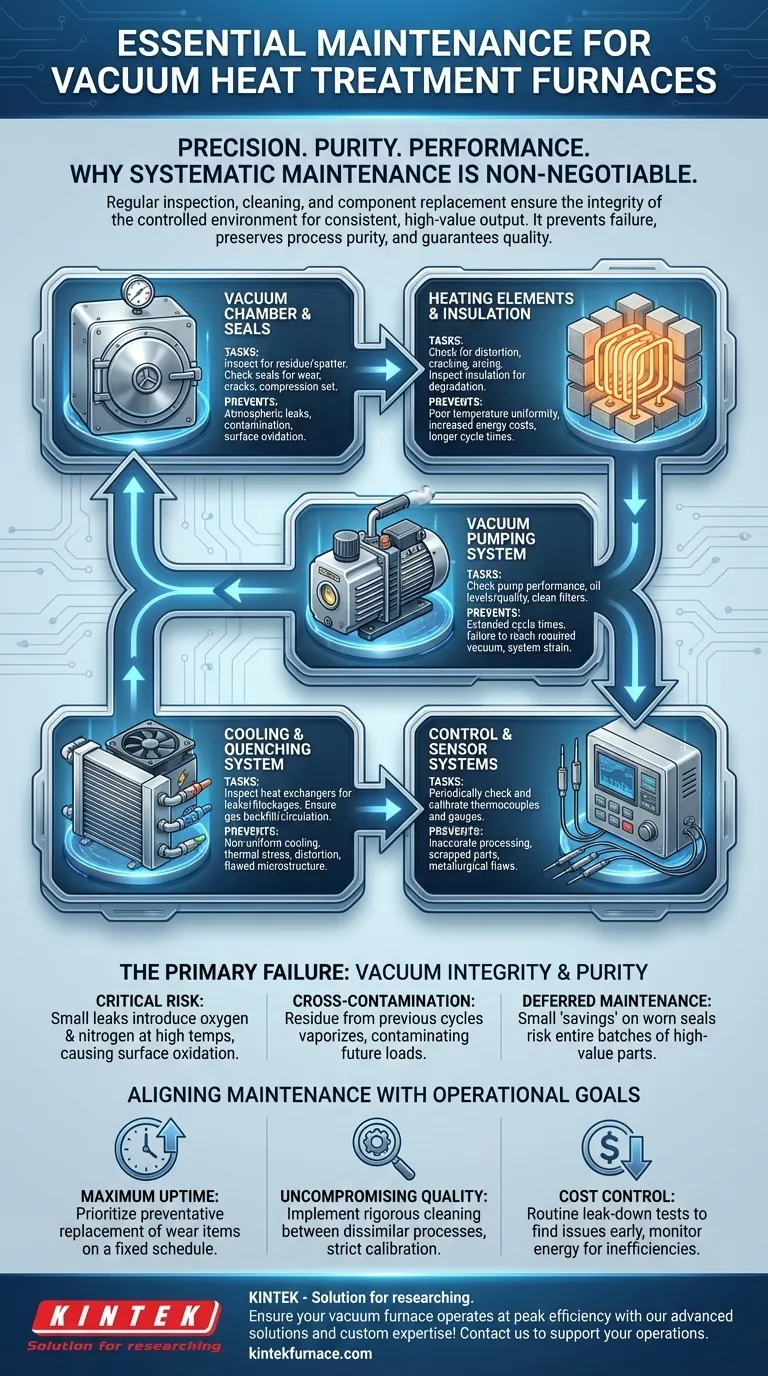

Warum systematische Wartung unverzichtbar ist

Ein Vakuumofen ist ein Präzisionsinstrument. Seine Hauptfunktion besteht darin, eine reine, kontrollierte Umgebung zu schaffen, die frei von Sauerstoff und anderen Verunreinigungen ist, die sonst die metallurgischen Eigenschaften eines Teils während der Wärmebehandlung beeinträchtigen würden.

Selbst geringfügige Abweichungen von dieser idealen Umgebung, wie ein kleines Leck oder eine interne Verunreinigung, können den gesamten Zweck der Verwendung eines Vakuumofens zunichtemachen. Dies führt zu Oxidation, Entkohlung und inkonsistenten Ergebnissen, was sich direkt auf die Produktqualität und die Ausschussraten auswirkt.

Komponentenspezifische Wartungsprotokolle

Ein robuster Wartungsplan lässt sich am besten organisieren, indem man sich auf die Schlüsselsysteme konzentriert, die zusammenarbeiten, um die Vakuumumgebung zu schaffen und den thermischen Zyklus auszuführen.

Die Vakuumkammer und Dichtungen

Die Kammer ist das versiegelte Gefäß, in dem der gesamte Prozess stattfindet. Ihre Integrität ist von größter Bedeutung. Die Wartung umfasst die Inspektion des Innenraums auf Rückstände oder Spritzer aus früheren Zyklen, die verdampfen und zukünftige Chargen kontaminieren können.

Am wichtigsten ist, dass die Türdichtungen und alle anderen Dichtflächen regelmäßig auf Verschleiß, Risse oder Kompressionsverformungen überprüft werden müssen. Diese Dichtungen sind die primäre Barriere gegen atmosphärische Lecks und eine häufige Fehlerquelle.

Die Heizelemente und Isolierung

Heizelemente und die umgebende Isolierung sind entscheidend für ein schnelles, gleichmäßiges Aufheizen. Elemente sollten auf Verformungen, Risse oder Anzeichen von Lichtbögen untersucht werden. Die Isolationspackung (oft Graphit oder Keramik) sollte auf Degradation oder Kontamination überprüft werden.

Degradierte Elemente oder Isolierung führen zu einer schlechten Temperaturgleichmäßigkeit im gesamten Werkstück und damit zu inkonsistenten Materialeigenschaften. Sie reduzieren auch die thermische Effizienz, erhöhen die Zykluszeiten und Energiekosten.

Das Vakuumpumpsystem

Das Pumpsystem ist das Herzstück des Ofens, verantwortlich für die Erzeugung und Aufrechterhaltung des Vakuums. Die Wartungsverfahren hängen vom Typ der verwendeten Pumpen ab (z.B. ölgedichtete Drehschieberpumpen, Trockenpumpen, Diffusionspumpen).

Dies beinhaltet typischerweise die Überprüfung der Pumpenleistung, die Überprüfung des Ölstands und der Ölqualität (bei ölgedichteten Pumpen) sowie die Sicherstellung, dass alle Filter sauber sind. Eine Pumpen mit Leistungsproblemen verlängert die Zykluszeiten und kann das erforderliche Vakuumniveau für empfindliche Prozesse nicht erreichen.

Das Kühl- und Abschrecksystem

Für Prozesse, die eine schnelle Abkühlung erfordern, ist das Abschrecksystem von entscheidender Bedeutung. Dies beinhaltet die Inspektion des Wärmetauschers auf Lecks oder Blockaden und die Sicherstellung, dass die Inertgasrückspül- und Zirkulationssysteme ordnungsgemäß funktionieren.

Verstopfte Gasdüsen können eine ungleichmäßige Abkühlung verursachen, was zu thermischen Spannungen, Verformungen und dem Nichterreichen der gewünschten Härte oder Mikrostruktur im fertigen Teil führen kann.

Die Steuer- und Sensorsysteme

Die "Sinne" des Ofens verlassen sich auf Thermoelemente zur Temperaturmessung und Messgeräte zur Vakuummessung. Diese Instrumente erfordern regelmäßige Überprüfungen und Kalibrierungen.

Ungenauigkeiten durch ein abweichendes Thermoelement oder Vakuummessgerät können dazu führen, dass eine ganze Charge außerhalb ihrer erforderlichen Parameter verarbeitet wird, was zu Ausschussteilen führt, die zwar dimensional korrekt erscheinen, aber metallurgisch fehlerhaft sind.

Das Hauptproblem verstehen: Das Vakuum selbst

Obwohl mechanische Ausfälle auftreten können, resultieren die häufigsten und kostspieligsten Probleme aus einem Verlust der Vakuumintegrität oder -reinheit.

Das kritische Risiko kleiner Lecks

Selbst ein mikroskopisch kleines Leck, das schwer zu erkennen ist, kann kontinuierlich Sauerstoff und Stickstoff in die Kammer einbringen. Bei hohen Temperaturen führt dies zu Oberflächenoxidation und Verfärbung, was einen primären Vorteil der Vakuumverarbeitung zununichtemacht.

Der Einfluss von Kreuzkontamination

Rückstände, die aus einem Prozess im Ofen verbleiben, wie z.B. überschüssiges Flussmittel aus einem Lötzyklus, können während des nächsten Zyklus verdampfen. Dieser Dampf kann dann eine völlig andere Charge empfindlicher Teile kontaminieren und sie unbrauchbar machen. Eine gründliche Reinigung zwischen unähnlichen Prozessen ist entscheidend.

Die wahren Kosten aufgeschobener Wartung

Das Aufschieben des Austauschs einer verschlissenen Türdichtung, um einen kleinen Geldbetrag zu "sparen", ist eine klassische Falle. Diese vermeintliche Ersparnis ist unbedeutend im Vergleich zu den Kosten einer einzigen verschrotteten Charge hochwertiger Luft- und Raumfahrt- oder medizinischer Komponenten aufgrund einer beeinträchtigten Vakuumumgebung.

Wartung an Ihren Betriebszielen ausrichten

Ihre Wartungsstrategie sollte auf Ihre wichtigsten Geschäftsziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit liegt: Priorisieren Sie den präventiven Austausch bekannter Verschleißteile wie Dichtungen, Thermoelemente und Pumpenfilter nach einem festen, datengesteuerten Zeitplan.

- Wenn Ihr Hauptaugenmerk auf kompromissloser Teilequalität liegt: Implementieren Sie strenge Kammerreinigungsprotokolle zwischen unähnlichen Prozessen und einen strikten, regelmäßigen Kalibrierungsplan für alle Steuerungssensoren.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle liegt: Führen Sie routinemäßig Dichtheitsprüfungen durch, um Vakuumintegritätsprobleme frühzeitig zu erkennen, und überwachen Sie den Energieverbrauch, um Ineffizienzen durch ausfallende Heiz- oder Isolationskomponenten zu erkennen.

Letztendlich verwandelt disziplinierte Wartung Ihren Vakuumofen von einem Gerät in ein zuverlässiges, präzises Fertigungsbetriebsmittel.

Zusammenfassungstabelle:

| Komponente | Wichtige Wartungsaufgaben | Häufig verhinderte Probleme |

|---|---|---|

| Vakuumkammer & Dichtungen | Auf Rückstände prüfen, Dichtungen auf Verschleiß prüfen | Lecks, Kontamination, Oxidation |

| Heizelemente & Isolierung | Auf Verformungen prüfen, Isolierung inspizieren | Schlechte Temperaturgleichmäßigkeit, Energieineffizienz |

| Vakuumpumpsystem | Ölstand prüfen, Filter reinigen | Verlängerte Zykluszeiten, Vakuumausfälle |

| Kühl- & Abschrecksystem | Wärmetauscher inspizieren, Gasdüsen prüfen | Ungleichmäßige Kühlung, Teilverformung |

| Steuer- & Sensorsysteme | Thermoelemente und Messgeräte kalibrieren | Ungenaues Verarbeiten, Ausschussteile |

Stellen Sie sicher, dass Ihr Vakuumofen mit den fortschrittlichen Lösungen von KINTEK mit höchster Effizienz arbeitet! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Expertise im Bereich Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, wodurch Betriebszeit, Teilequalität und Kostenkontrolle verbessert werden. Lassen Sie nicht zu, dass Wartungsprobleme Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität