Kurz gesagt, das Vakuumsintern erzeugt Bauteile mit überlegener Reinheit, mechanischer Festigkeit und Maßhaltigkeit im Vergleich zu anderen Verfahren. Da der Prozess im Vakuum durchgeführt wird, wird Oxidation fundamental verhindert und eingeschlossene Gase werden entfernt, was zu einem dichteren, festeren und saubereren Endprodukt führt, das oft keine Nachbearbeitung erfordert.

Der Hauptvorteil des Vakuumsinterns ist nicht nur die Hitze, sondern die chemisch reine Umgebung, die es schafft. Durch die Eliminierung reaktiver Gase wie Sauerstoff ermöglicht es den Metall- oder Keramikpartikeln, perfekter zu verbinden, wodurch das maximale Potenzial des Materials für Dichte und Festigkeit freigesetzt wird.

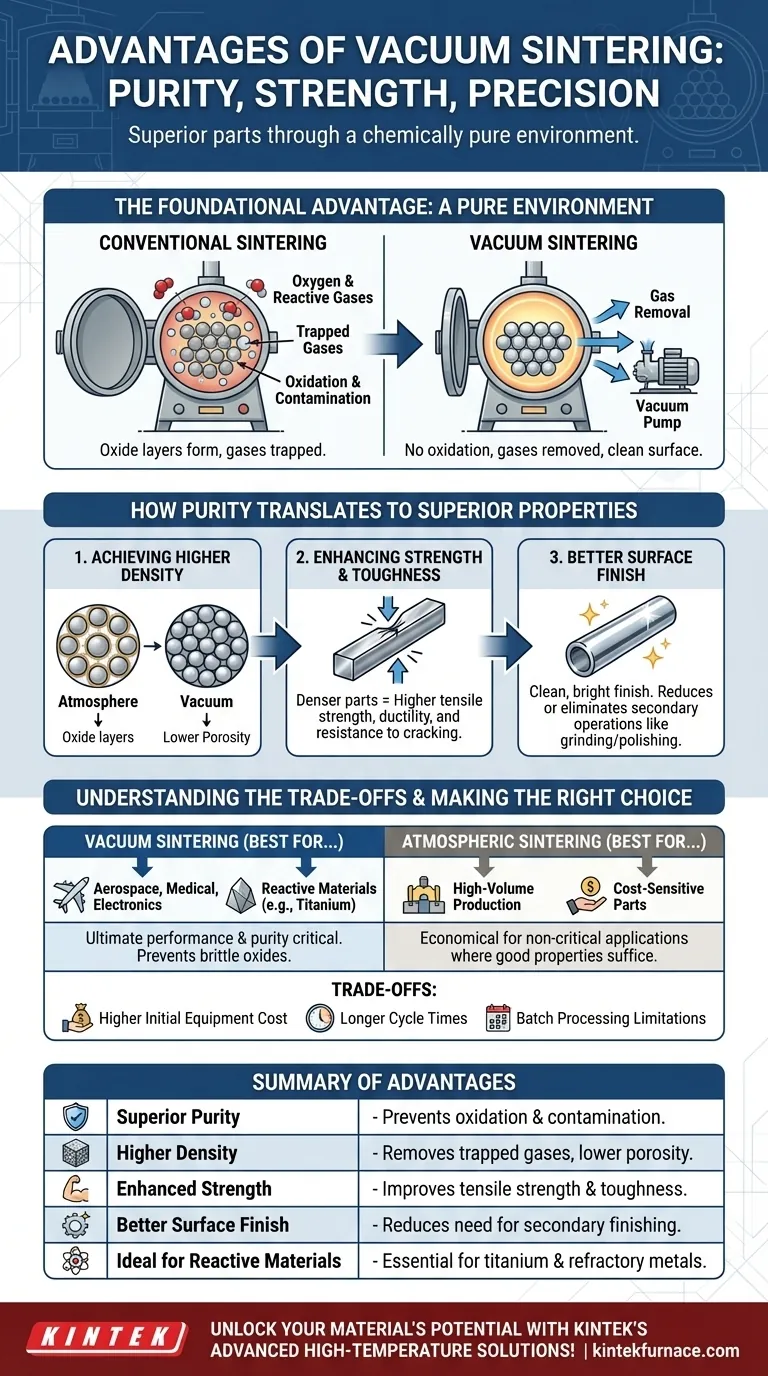

Der grundlegende Vorteil: Eine reine Umgebung

Das bestimmende Merkmal des Vakuumsinterns ist die Entfernung der Atmosphäre aus der Ofenkammer. Diese einzige Maßnahme ist die Wurzel seiner bedeutendsten Vorteile.

Beseitigung von Oxidation und Kontamination

Beim konventionellen Sintern führen die hohen Temperaturen dazu, dass Partikel mit Sauerstoff und anderen Gasen in der Luft reagieren und Oxidschichten auf ihren Oberflächen bilden.

Eine Vakuumumgebung entfernt diese reaktiven Gase. Dies verhindert die Bildung von Oxidfilmen, was zu einer sauberen, hellen Oberflächengüte führt und die chemische Reinheit der endgültigen Komponente gewährleistet.

Entfernung eingeschlossener und adsorbierter Gase

Pulvermaterialien weisen natürlicherweise Gase auf, die an ihren Partikeloberflächen adsorbieren und in den Hohlräumen zwischen ihnen eingeschlossen sind.

Beim Vakuumsintern werden diese Gase aus dem Material herausgezogen, bevor sich die Poren schließen. Dieser „Entgasungseffekt“ ist entscheidend für die Herstellung eines Teils mit minimaler innerer Porosität.

Wie sich Reinheit in überlegene mechanische Eigenschaften übersetzt

Durch die Schaffung einer makellosen Umgebung verbessert das Vakuumsintern direkt die physikalischen Eigenschaften des fertigen Teils und macht es stärker und zuverlässiger.

Erzielung höherer Dichte und geringerer Porosität

Oxidschichten und eingeschlossene Gase wirken als Barrieren und behindern die Diffusion und das Verbinden zwischen den Partikeln.

Durch die Entfernung dieser Barrieren fördert das Vakuumsintern einen effektiveren Partikel-zu-Partikel-Kontakt. Dies führt zu einem Endteil mit größerer Dichte und deutlich geringerer Porosität, was wichtige Indikatoren für einen erfolgreichen Sinterprozess sind.

Verbesserung der Festigkeit und Zähigkeit

Porosität ist eine direkte Schwachstelle in einem gesinterten Teil und dient als potenzieller Ausgangspunkt für die Rissinitiierung.

Da vakuumgesinterte Teile dichter sind und weniger innere Hohlräume aufweisen, zeigen sie durchweg eine höhere Zugfestigkeit, Duktilität und Gesamtzähigkeit im Vergleich zu Teilen, die in einer Atmosphäre gesintert wurden.

Verbesserung der Oberflächengüte und Reduzierung des Nacharbeitsaufwands

Die Abwesenheit von Oxidation bedeutet, dass die Teile mit einer sauberen, oft spiegelähnlichen Oberfläche aus dem Ofen kommen. Dies reduziert oder eliminiert die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsvorgänge wie Schleifen, Polieren oder Reinigen dramatisch.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Vakuumsintern nicht für jede Anwendung die Standardwahl. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Höhere Anfangsausrüstungskosten

Vakuumeinheiten sind komplexe Systeme, die robuste Kammern, Pumpsysteme und hochentwickelte Steuerungen erfordern. Dies führt zu einer deutlich höheren Anfangsinvestition im Vergleich zu herkömmlichen Atmosphärenöfen.

Längere Zykluszeiten

Der Vorgang des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Darüber hinaus erfolgt die Abkühlung im Vakuum oft langsamer, was die Gesamtbearbeitungszeit verlängern und den Durchsatz begrenzen kann.

Einschränkungen bei der Batch-Verarbeitung

Die meisten Vakuumsintern-Operationen sind Batch-Prozesse, die für extrem hochvolumige, kontinuierliche Produktionslinien, in denen Bandöfen hervorragend sind, weniger effizient sein können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Sinterverfahrens hängt vollständig von den Leistungsanforderungen und Kostengrenzen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Materialreinheit liegt: Das Vakuumsintern ist die überlegene Wahl für kritische Anwendungen in der Luft- und Raumfahrt, der Medizin und der Elektronik, bei denen Kontamination inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit Kostenempfindlichkeit liegt: Das konventionelle atmosphärische Sintern kann für Teile wirtschaftlicher sein, bei denen gute, aber nicht makellose mechanische Eigenschaften ausreichend sind.

- Wenn Sie mit reaktiven Materialien wie Titan oder hochschmelzenden Metallen arbeiten: Das Vakuumsintern ist oft die einzig gangbare Methode, um die Bildung von spröden Oxiden zu verhindern, welche die Materialeigenschaften zerstören würden.

Letztendlich ist die Entscheidung für das Vakuumsintern eine Investition in die Erzielung der höchstmöglichen Teilequalität und Materialintegrität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Reinheit | Verhindert Oxidation und Kontamination für chemisch reine Komponenten. |

| Höhere Dichte | Entfernt eingeschlossene Gase, was zu dichteren Teilen mit geringerer Porosität führt. |

| Verbesserte mechanische Festigkeit | Verbessert Zugfestigkeit, Duktilität und Zähigkeit. |

| Bessere Oberflächengüte | Reduziert oder eliminiert die Notwendigkeit von Nachbearbeitungsvorgängen. |

| Ideal für reaktive Materialien | Unerlässlich für das Sintern von Titan und hochschmelzenden Metallen ohne Oxidbildung. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir diversen Laboren Vakuumsintersysteme, Rohröfen sowie CVD/PECVD-Anlagen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Reinheit, Festigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess verbessern und hervorragende Ergebnisse für Ihre kritischen Anwendungen in der Luft- und Raumfahrt, der Medizin und der Elektronik erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte