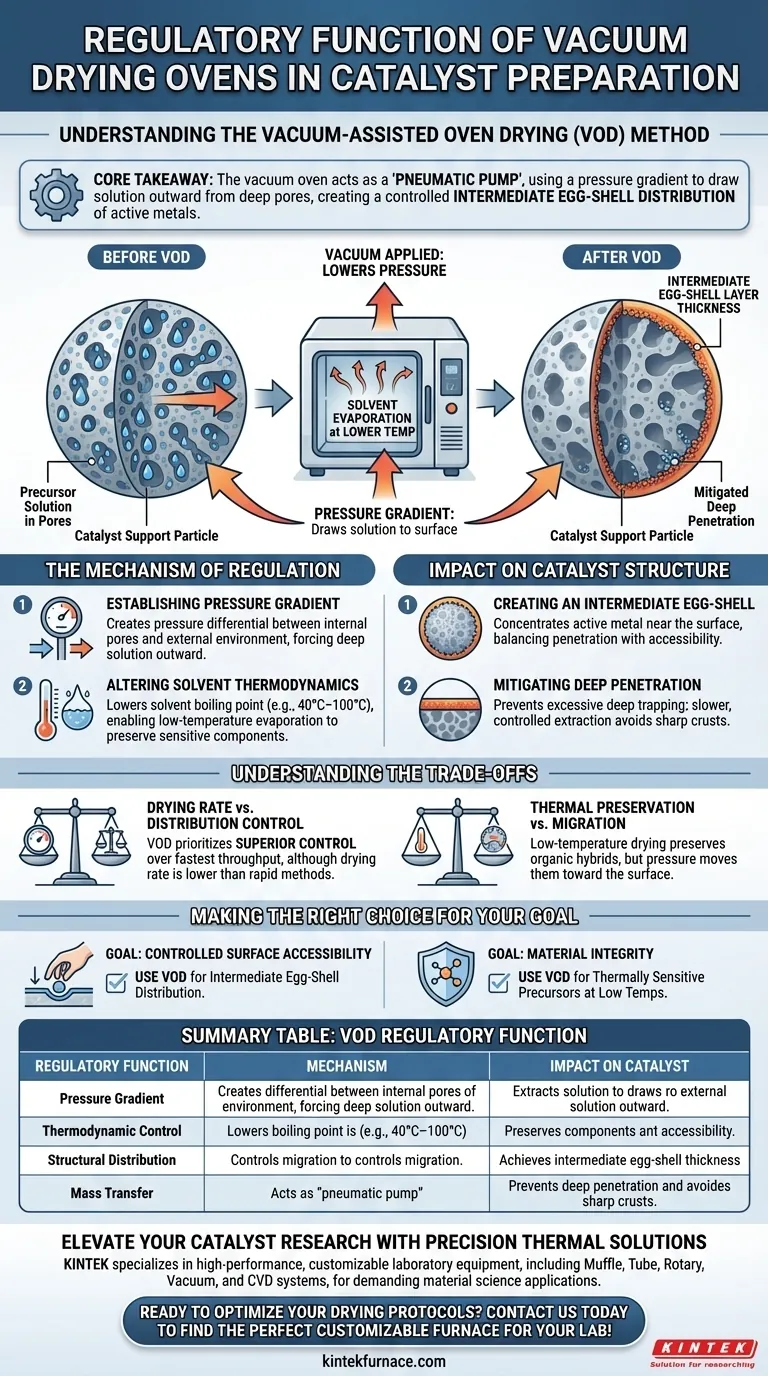

Die regulatorische Funktion eines Vakuumtrockenschranks bei der Vakuum-unterstützten Ofentrocknung (VOD) besteht darin, die Verteilung aktiver Komponenten durch Erzeugung eines spezifischen Druckgradienten zu steuern.

Durch Senkung des Systemdrucks reduziert der Ofen den Siedepunkt des Lösungsmittels und erzeugt eine Druckdifferenz, die einen Teil der Vorläuferlösung physikalisch aus den inneren Poren des Katalysatorträgers extrahiert. Dieser Prozess reguliert die Tiefe der Komponentendurchdringung und führt zu einer mittleren Eierschalendicke – wodurch die Katalysatorstruktur zwischen der Standard-Ofentrocknung und der schnellen konvektiven Trocknung liegt.

Kernbotschaft Der Vakuumtrockenschrank fungiert während des Trocknungsprozesses als „pneumatische Pumpe“; anstatt einfach nur das Lösungsmittel vor Ort zu verdampfen, nutzt er einen Druckgradienten, um die Lösung aus tiefen Poren nach außen zu ziehen. Dies führt zu einer kontrollierten, mittleren Verteilung der aktiven Metalle nahe der Oberfläche (Eierschale), die eine Balance zwischen tiefer Penetration und Oberflächenzugänglichkeit schafft.

Der Mechanismus der Regulierung

Herstellung des Druckgradienten

Der primäre Regulierungsmechanismus ist die Erzeugung einer Druckdifferenz zwischen dem Inneren der Katalysatorporen und der äußeren Umgebung.

Im Gegensatz zur Standardtrocknung, die auf Kapillarkräften oder Diffusion beruht, senkt VOD den Außendruck erheblich. Dies zwingt die Lösung, die sich tief in den inneren Poren befindet, nach außen zur Oberfläche zu wandern.

Änderung der Lösungsmittelthermodynamik

Die Vakuumumgebung reguliert direkt die thermische Dynamik des Trocknungsprozesses.

Durch Senkung des Systemdrucks wird der Siedepunkt des Lösungsmittels (oft Wasser oder organische Lösungsmittel) gesenkt. Dies ermöglicht die Verdampfung bei viel niedrigeren Temperaturen (z. B. 40 °C bis 100 °C), wodurch die Integrität wärmeempfindlicher Komponenten erhalten bleibt und gleichzeitig die physikalische Extraktion der Lösung erleichtert wird.

Auswirkungen auf die Katalysatorstruktur

Erzeugung einer mittleren Eierschale

Das bestimmende Ergebnis dieser regulatorischen Funktion ist die strukturelle Verteilung des aktiven Metalls.

Da der Druckgradient einen Teil – aber nicht die gesamte – Lösung zur Oberfläche zieht, ist die resultierende Verteilung eine „mittlere Eierschale“. Das bedeutet, dass die aktiven Komponenten nahe der äußeren Schale des Trägers konzentriert sind, aber die Schicht ist nicht so dünn oder konzentriert wie bei der schnellen konvektiven Trocknung und auch nicht so tief verteilt wie bei der standardmäßigen gleichmäßigen Trocknung.

Vermeidung tiefer Penetration

Die VOD-Methode dient speziell dazu, zu verhindern, dass die aktiven Komponenten zu tief in den Träger eindringen.

Obwohl die Niederdruckumgebung eine tiefe Penetration mildert, ist die Trocknungsgeschwindigkeit im Allgemeinen geringer als bei „Schnelltrocknungsmethoden“. Diese langsamere, kontrollierte Extraktion verhindert die Bildung einer übermäßig scharfen oder dünnen Kruste, was zu dem oben beschriebenen „mittleren“ Charakter führt.

Verständnis der Kompromisse

Trocknungsgeschwindigkeit vs. Verteilungssteuerung

Ein häufiges Missverständnis ist, dass Vakuumtrocknung rein auf Geschwindigkeit abzielt; hier liegt ihr Hauptwert jedoch in der Verteilungssteuerung.

Obwohl sie die Siedepunkte senkt, ist die tatsächliche Trocknungsgeschwindigkeit bei VOD typischerweise geringer als bei schnellen konvektiven Trocknungsmethoden. Wenn Ihr Ziel ausschließlich der schnellstmögliche Durchsatz ist, kann VOD im Vergleich zur Hochtemperatur-Schnelltrocknung einen Engpass darstellen, auch wenn sie eine überlegene Kontrolle über das Metallprofil bietet.

Thermischer Schutz vs. Migration

Während die Hauptfunktion die strukturelle Regulierung durch Druck ist, ist ein kritischer Nebeneffekt der thermische Schutz.

Bei organisch-anorganischen Hybridvorläufern verhindert die Möglichkeit, bei niedrigeren Temperaturen zu trocknen, Oxidation und Zersetzung. Dies muss jedoch gegen die druckinduzierte Migration abgewogen werden; Sie erhalten die chemische Natur des Vorläufers, aber Sie bewegen ihn effektiv zur Oberfläche des Trägers.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Vakuum-unterstützte Ofentrocknung (VOD) mit Ihren Herstellungsanforderungen übereinstimmt, bewerten Sie Ihre Ziele anhand der Regulierungsmechanismen der Methode.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Oberflächenzugänglichkeit liegt: Verwenden Sie VOD, um eine mittlere Eierschalenverteilung zu erreichen, die aktive Zentren nahe der Oberfläche konzentriert, ohne eine übermäßig dichte oder spröde Kruste zu bilden.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Verwenden Sie VOD, um wärmeempfindliche Vorläufer (wie organische Hybride) bei niedrigen Temperaturen (40 °C–100 °C) zu verarbeiten, um Oxidation oder strukturellen Kollaps zu verhindern.

Letztendlich dient der Vakuumtrockenschrank nicht nur als Trockner, sondern als Massentransferwerkzeug, das Druck nutzt, um die Position der aktiven Metalle im Katalysatorträger fein abzustimmen.

Zusammenfassungstabelle:

| Regulierungsfunktion | Mechanismus | Auswirkungen auf den Katalysator |

|---|---|---|

| Druckgradient | Erzeugt Differenz zwischen inneren Poren und Umgebung | Extrahiert Lösung aus tiefen Poren zur Oberfläche |

| Thermodynamische Kontrolle | Senkt den Siedepunkt des Lösungsmittels (40 °C - 100 °C) | Erhält wärmeempfindliche Komponenten |

| Strukturelle Verteilung | Kontrolliert Geschwindigkeit und Tiefe der Flüssigkeitsmigration | Erzielt präzise mittlere Eierschalendicke |

| Massentransfer | Wirkt als „pneumatische Pumpe“ | Verhindert tiefe Penetration von aktiven Zentren |

Verbessern Sie Ihre Katalysatorforschung mit präzisen thermischen Lösungen

Um die perfekte Verteilung aktiver Metalle zu erreichen, ist eine präzise Kontrolle von Druck und Temperatur erforderlich. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten spezialisiert, die für die anspruchsvollsten materialwissenschaftlichen Anwendungen entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Katalysatorpräparationsanforderungen angepasst werden können. Ob Sie eine bestimmte Eierschalendicke anstreben oder wärmeempfindliche organisch-anorganische Hybridvorläufer verarbeiten, unsere Vakuumöfen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihre Trocknungsprotokolle zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten anpassbaren Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum ist ein Wasserkühlsystem in einem Vakuumofen notwendig? Sicherheit und Leistung bei Hochtemperaturprozessen gewährleisten

- Wie gewährleistet ein Vakuumofen eine saubere und kontrollierte Umgebung für die Wärmebehandlung? Erreichen Sie überlegene Materialreinheit und Präzision

- Welche Branchen profitieren von der Vakuumwärmebehandlung? Steigern Sie die Leistung in Luft- und Raumfahrt, Automobilindustrie und Medizin

- Warum ersetzt Graphitfilz die Graphitplatte bei der Isolierung von Vakuumöfen? Effizienz und Haltbarkeit steigern

- Was ist die Funktion eines mikrowellenunterstützten Sinterofens zur Erzielung einer Sinterung von PCECs unter 1000 °C?

- Was sind die Vorteile der Vakuumwärmebehandlung? Erzielen Sie überlegene Sauberkeit und Leistung für kritische Teile

- Warum sind Hochvakuum-Pumpensysteme für die Flüssigmetallgewinnung (LME) entscheidend? Gewährleistung der Metallreinheit und Prozesseffizienz

- Wie wird in einer Vakuumkammerofen abgekühlt? Beherrschen Sie das schnelle Gasabschrecken und die langsame strahlende Abkühlung