Der grundlegende Vorteil der Vakuumwärmebehandlung besteht darin, dass sie außergewöhnlich saubere Teile mit überlegenen mechanischen Eigenschaften erzeugt, indem atmosphärische Verunreinigungen während des Prozesses eliminiert werden. Durch das Entfernen von Luft und anderen Gasen aus dem Ofen verhindert die Behandlung Oxidation, Entkohlung und andere Oberflächenreaktionen, die die Integrität und Leistung von Metallkomponenten beeinträchtigen können.

Der Kernwert der Vakuumwärmebehandlung liegt nicht nur in der Verhinderung negativer Reaktionen, sondern auch in der Ermöglichung eines Maßes an Prozesskontrolle, das mit herkömmlichen Methoden unerreichbar ist. Diese Präzision führt direkt zu höherer Teilequalität, verbesserter Leistung und reduziertem Bedarf an kostspieligen Nachbearbeitungsschritten.

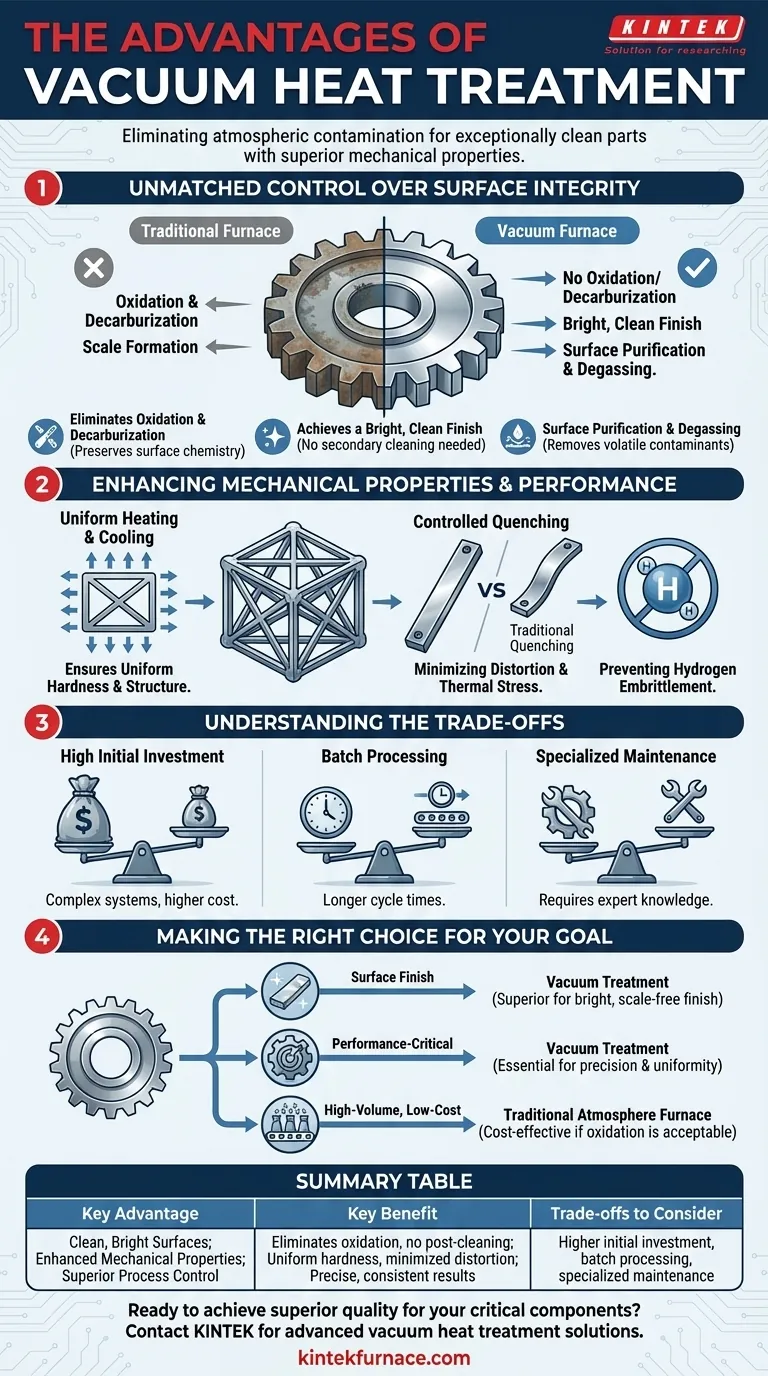

Unübertroffene Kontrolle über die Oberflächenintegrität

Der sichtbarste Nutzen der Vakuumwärmebehandlung ist ihre Auswirkung auf die Oberfläche des Teils. Das Arbeiten in einem nahezu perfekten Vakuum verändert grundlegend, wie das Metall auf hohe Temperaturen reagiert.

Beseitigung von Oxidation und Entkohlung

In einem herkömmlichen Ofen reagiert der in der Luft vorhandene Sauerstoff mit der heißen Metalloberfläche und bildet eine Schicht aus Oxidschlacke. Dieser Prozess kann auch zur Entkohlung führen, bei der Kohlenstoff von der Stahloberfläche verloren geht, wodurch diese weicher wird.

Eine Vakuumumgebung ist praktisch frei von Sauerstoff und verhindert Oxidation und Entkohlung vollständig. Dies bewahrt die inhärente Oberflächenchemie und Integrität des Materials.

Erreichen eines hellen, sauberen Finishs

Da sich keine Zunder bildet, kommen die Teile aus einem Vakuumofen mit einer hellen, sauberen und oft glänzenden Oberfläche heraus.

Dies macht sekundäre Reinigungsvorgänge wie Sandstrahlen, chemisches Beizen oder Schleifen überflüssig, was Zeit spart, Kosten senkt und zusätzliche mechanische Beanspruchung des Teils vermeidet.

Oberflächenreinigung und Entgasung

Das Vakuum verhindert nicht nur Verunreinigungen, sondern kann das Teil auch aktiv reinigen. Unter Vakuum werden flüchtige Verunreinigungen und eingeschlossene Gase auf oder im Material an der Oberfläche herausgezogen und entfernt.

Dieser Entgasungseffekt führt zu einer metallurgisch reineren Oberfläche, was für Anwendungen, die starke Verbindungen erfordern, wie Löten oder Schweißen, von entscheidender Bedeutung ist.

Verbesserung der mechanischen Eigenschaften und Leistung

Die Kontrolle über die Ofenumgebung führt direkt zur Kontrolle der endgültigen Materialeigenschaften. Dies stellt sicher, dass die Teile nicht nur sauber sind, sondern auch ihr maximales Potenzial ausschöpfen.

Gewährleistung gleichmäßiger Härte und Struktur

Vakuumöfen sorgen für extrem gleichmäßiges Erhitzen und Abkühlen. Ohne Luftströmungen, die heiße oder kalte Stellen erzeugen, erreicht das gesamte Teil mit der gleichen Geschwindigkeit die Zieltemperatur.

Diese Gleichmäßigkeit ist entscheidend für die Erzielung konsistenter metallurgischer Strukturen und vorhersagbarer Härte über die gesamte Komponente, von den dünnen Abschnitten bis zu den dicksten.

Minimierung von Verzug und thermischer Spannung

Kontrolliertes Abkühlen, oft durch Abschrecken mit Inertgas unter hohem Druck innerhalb der Vakuumkammer, ermöglicht ein gleichmäßigeres und sanfteres Abschrecken als in Öl oder Wasser.

Dies reduziert thermische Spannungen drastisch und minimiert Verzug oder Verwerfung, wodurch sichergestellt wird, dass die Teile ihre Maßhaltigkeit beibehalten. Dies ist besonders wichtig für komplexe oder hochpräzise Komponenten.

Verhinderung von Wasserstoffversprödung

Bestimmte Prozesse können Wasserstoff in die Struktur eines Metalls einbringen, wodurch es unter Belastung spröde wird und versagt.

Die Vakuumwärmebehandlung schafft eine wasserstofffreie Umgebung und verhindert so effektiv die Wasserstoffversprödung und stellt sicher, dass die Duktilität und Zähigkeit des Materials erhalten bleiben.

Verständnis der Kompromisse

Obwohl die Vorteile erheblich sind, ist die Vakuumwärmebehandlung keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis ihrer Einschränkungen.

Hohe anfängliche Investitionskosten

Vakuumöfen sind komplexe Systeme, die im Vergleich zu herkömmlichen Atmosphären- oder Luftöfen eine deutlich höhere Anfangsinvestition darstellen. Die Kosten für die Kammer, die Pumpsysteme und die Steuerungsgeräte sind erheblich.

Chargenbetrieb und Zykluszeiten

Die Vakuumwärmebehandlung ist von Natur aus ein Chargenprozess. Das Beladen der Teile, das Evakuieren der Kammer auf das erforderliche Vakuumniveau, die Verarbeitung und das Abkühlen können zu längeren Gesamtzykluszeiten führen als bei kontinuierlichen Ofenbetrieben.

Spezialisierte Wartungsanforderungen

Die Hochvakuumpumpen, Dichtungen und fortschrittlichen Steuerungssysteme erfordern spezielles Wissen für Betrieb und Wartung. Es ist entscheidend, das System leckfrei und kalibriert zu halten, um konsistente Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Wärmebehandlungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Kosten, Qualität und Leistung ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte und Sauberkeit der Komponenten liegt: Die Vakuumbehandlung ist die überlegene Wahl für Teile, die ein helles, zunderfreies Finish ohne Nachbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf leistungsrelevanten Komponenten liegt: Die Prozesskontrolle, Gleichmäßigkeit und reduzierte Verformung der Vakuumbehandlung sind unerlässlich für Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich oder für Hochleistungswerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu geringen Kosten liegt: Ein herkömmlicher Atmosphärenofen kann kostengünstiger für Komponenten sein, bei denen Oberflächenoxidation akzeptabel ist oder leicht entfernt werden kann.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine Investition in Prozesskontrolle, Wiederholbarkeit und die Endqualität Ihrer kritischsten Teile.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Wichtiger Nutzen |

|---|---|

| Saubere, helle Oberflächen | Beseitigt Oxidation und Entkohlung; keine Nachreinigung erforderlich. |

| Verbesserte mechanische Eigenschaften | Gleichmäßige Härte, minimierte Verformung und Verhinderung von Wasserstoffversprödung. |

| Überlegene Prozesskontrolle | Präzises, gleichmäßiges Erhitzen und Abkühlen für konsistente, hochwertige Ergebnisse. |

| Zu berücksichtigende Kompromisse | Höhere Anfangsinvestition, Chargenverarbeitung und spezialisierte Wartung. |

Sind Sie bereit, überlegene Qualität für Ihre kritischen Komponenten zu erzielen?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen wie die Ihren präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumwärmebehandlungslösungen die Leistung Ihrer Teile verbessern und Ihre Produktion optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung