Kurz gesagt, Graphitfilz ersetzt die Graphitplatte in modernen Vakuumöfen, weil er eine überlegene Wärmeisolierung, größere Haltbarkeit sowie eine deutlich einfachere Installation und Wartung bietet. Dieser Wandel führt zu geringerem Energieverbrauch, reduzierten Betriebsausfallzeiten und einer längeren Lebensdauer des thermischen Isolationssystems des Ofens.

Die Wahl zwischen Graphitfilz und Graphitplatte ist nicht nur eine Frage des Isoliermaterials; es ist eine strategische Entscheidung, die die langfristige Energieeffizienz, die Wartungskosten und die Betriebssicherheit eines Ofens direkt beeinflusst.

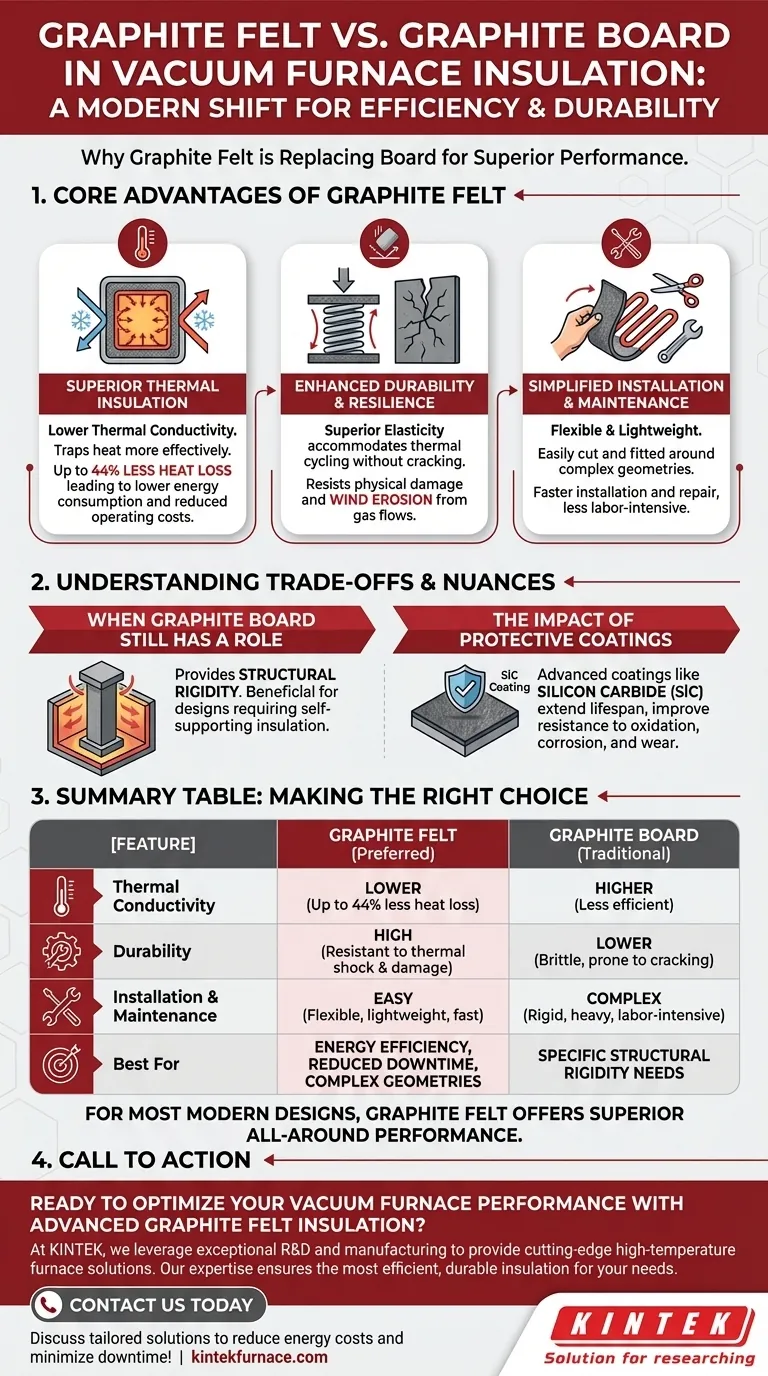

Die Kernvorteile von Graphitfilz

Der Übergang zu Graphitfilz wird durch klare Leistungsvorteile vorangetrieben, die der anspruchsvollen Umgebung in einem Hochtemperatur-Vakuumofen gerecht werden. Obwohl beide Materialien auf Kohlenstoff basieren, führen ihre physikalischen Formen zu signifikanten Unterschieden in der Leistung.

Überlegene Wärmeisolierung

Graphitfilz weist eine deutlich geringere Wärmeleitfähigkeit auf als starre Graphitplatten.

Diese weniger dichte, faserige Struktur ist effektiver beim Einfangen von Wärme. Infolgedessen verlieren Öfen, die mit Filz isoliert sind, weniger Energie an ihre Umgebung, wobei einige Daten darauf hindeuten, dass der Wärmeverlust um bis zu 44 % reduziert werden kann.

Dies führt direkt zu einem geringeren Stromverbrauch zur Aufrechterhaltung der Zieltemperaturen und senkt die gesamten Betriebskosten.

Verbesserte Haltbarkeit und Widerstandsfähigkeit

Die Ofenumgebung ist intensiven thermischen Zyklen ausgesetzt, die dazu führen, dass sich Materialien ausdehnen und zusammenziehen.

Graphitfilz besitzt eine überlegene Elastizität, die es ihm ermöglicht, diese thermischen Bewegungen ohne Rissbildung oder Degradation aufzunehmen. Starre Platten sind aufgrund ihrer Sprödigkeit anfälliger für die Entwicklung von Spannungsrissen im Laufe der Zeit.

Darüber hinaus ist Filz widerstandsfähiger gegen physische Beschädigungen. Wenn ein Teil in den Ofen fällt, kann die weiche Oberfläche des Filzes den Aufprall absorbieren. Er ist auch weniger anfällig für Winderosion durch Gasströmungen während der Abschreck- oder Rückfüllzyklen, was die Partikelkontamination reduziert.

Vereinfachte Installation und Wartung

Graphitfilz ist flexibel, leicht und kann einfach um komplexe Geometrien wie Heizelemente und Gasdüsen herum zugeschnitten und angepasst werden. Dies macht die Erstinstallation und spätere Reparaturen viel schneller und einfacher.

Graphitplatten hingegen sind starr und schwer. Sie erfordern präzises Schneiden und sorgfältige Handhabung, was die Installation arbeitsintensiver und schwieriger macht, insbesondere beim Austausch einer einzelnen beschädigten Platte innerhalb einer größeren Baugruppe.

Abwägungen und Nuancen verstehen

Obwohl Graphitfilz heute die bevorzugte Wahl für die meisten Anwendungen ist, erfordert ein vollständiges Verständnis die Anerkennung der Rolle der Graphitplatte und der Auswirkungen fortschrittlicher Materialbehandlungen.

Wann Graphitplatten immer noch eine Rolle spielen

Der Hauptvorteil der Graphitplatte ist ihre strukturelle Steifigkeit. Bei bestimmten Ofenkonstruktionen muss das Isolationspaket möglicherweise selbsttragend sein.

In diesen speziellen Fällen kann die inhärente Festigkeit einer starren Platte ein konstruktiver Vorteil sein und den Aufbau der gesamten Heißzone vereinfachen. Bei den meisten modernen Konstruktionen wird dies jedoch durch die überlegene thermische Leistung und Haltbarkeit des Filzes aufgewogen.

Der Einfluss von Schutzbeschichtungen

Die Betriebsdauer jeder Graphitkomponente, ob Filz oder Platte, kann durch fortschrittliche Beschichtungen verlängert werden.

Materialien wie Siliziumkarbid (SiC) können auf die Graphitoberfläche aufgebracht werden. Diese Beschichtungen bilden eine harte Schutzbarriere, die die Beständigkeit gegen Oxidation, chemische Korrosion und physischen Verschleiß dramatisch verbessert.

Das Auftragen einer Beschichtung kann einige der inhärenten Schwächen von Graphit, wie z. B. Partikelabrieb, mildern und so die Zuverlässigkeit und Sauberkeit der Ofenumgebung weiter erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Isoliermaterials sollte direkt mit Ihren primären betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und geringeren Betriebskosten liegt: Graphitfilz ist aufgrund seiner überlegenen Wärmeisolierungseigenschaften die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten und Wartung liegt: Die Beständigkeit von Graphitfilz gegen thermische Schocks und physische Schäden macht ihn haltbarer und einfacher auszutauschen.

- Wenn Sie einen Ofen mit einzigartigen strukturellen Anforderungen entwerfen: Wägen Sie sorgfältig ab, ob eine starre Platte einen notwendigen strukturellen Vorteil bietet, aber ansonsten sollten Sie sich für modernen Graphitfilz wegen seiner besseren Gesamtleistung entscheiden.

Letztendlich ist die Auswahl des richtigen Isolationsmaterials ein entscheidender Schritt bei der Optimierung der langfristigen Leistung und der Gesamtbetriebskosten Ihres Vakuumofens.

Zusammenfassungstabelle:

| Merkmal | Graphitfilz | Graphitplatte |

|---|---|---|

| Wärmeleitfähigkeit | Niedriger (bis zu 44 % weniger Wärmeverlust) | Höher |

| Haltbarkeit | Hoch (beständig gegen thermische Schocks und physische Schäden) | Niedriger (spröde, neigt zu Rissbildung) |

| Installation & Wartung | Einfach (flexibel, leicht, einfach zuzuschneiden/anzupassen) | Komplex (starr, schwer, arbeitsintensiv) |

| Am besten geeignet für | Energieeffizienz, reduzierte Ausfallzeiten, komplexe Geometrien | Spezifische Anforderungen an die strukturelle Steifigkeit |

Sind Sie bereit, die Leistung Ihres Vakuumofens mit fortschrittlicher Graphitfilzisolierung zu optimieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hauseigene Fertigung, um vielfältige Labore mit hochmodernen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Expertise bei Materialien wie Graphitfilz stellt sicher, dass Sie die effizienteste, haltbarste und am einfachsten zu wartende Isolierung für Ihre spezifischen Bedürfnisse erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Isolationslösungen Ihre Energiekosten senken, Ausfallzeiten minimieren und die Lebensdauer Ihres Ofens verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern