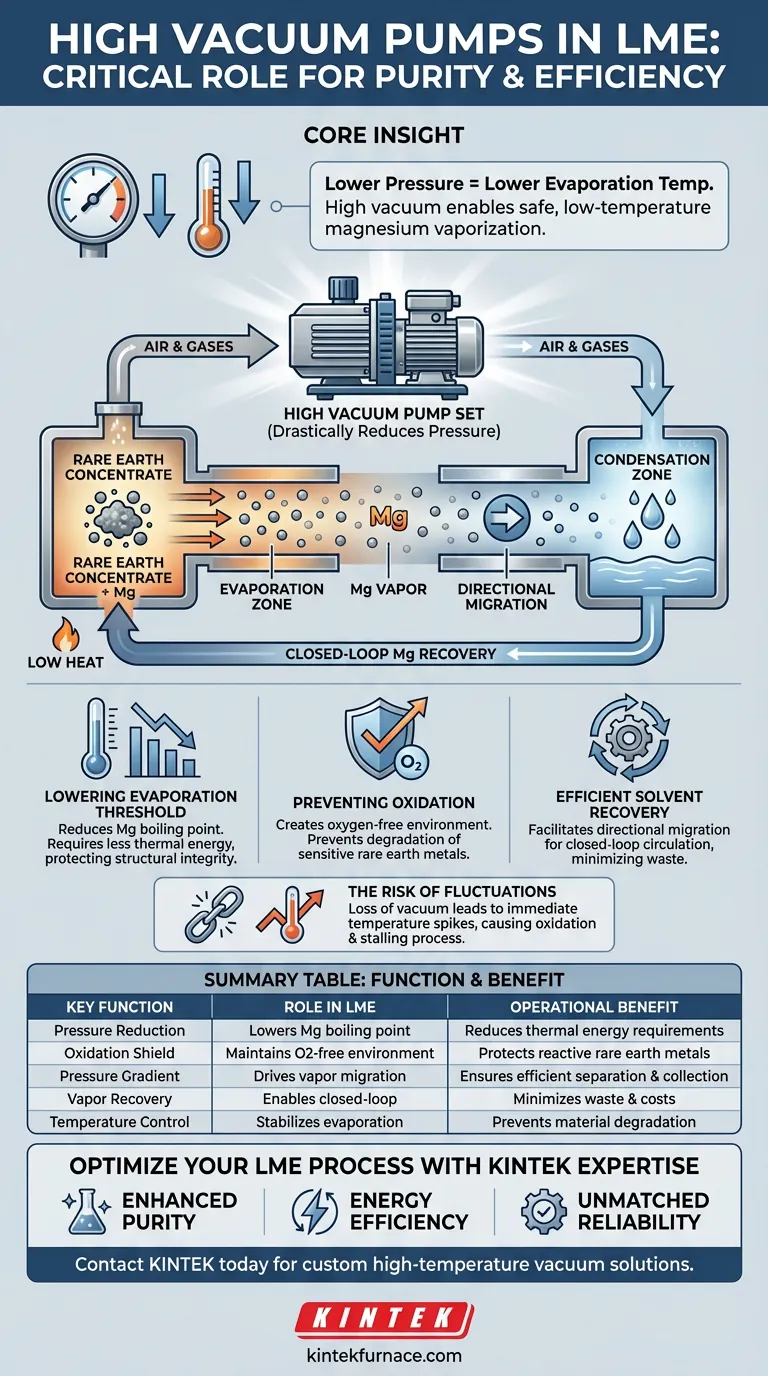

Hochvakuum-Pumpensysteme sind der grundlegende Steuerungsmechanismus im Prozess der Flüssigmetallgewinnung (LME). Durch die drastische Reduzierung des Umgebungsdrucks senken diese Pumpen die Verdampfungstemperatur von Magnesium, wodurch es verdampfen kann, ohne übermäßige Hitze zu benötigen. Diese präzise Steuerung ist entscheidend, um die Oxidation empfindlicher Seltenerdmetalle zu verhindern und die effiziente, gerichtete Rückgewinnung des Magnesiumlösungsmittels zu gewährleisten.

Kern Erkenntnis: Die Effektivität des LME-Prozesses hängt von der Beziehung zwischen Druck und Temperatur ab. Hochvakuum-Systeme manipulieren diese Beziehung, um eine sichere Niedertemperatur-Extraktionsumgebung zu schaffen, die die Metallreinheit bewahrt und einen nachhaltigen Kreislauf ermöglicht.

Die Physik der Extraktion

Um zu verstehen, warum bestimmte Vakuumgrade nicht verhandelbar sind, muss man betrachten, wie der Druck die thermischen Anforderungen bestimmt.

Senkung des Verdampfungsschwellenwerts

Die Hauptfunktion des Hochvakuum-Pumpensystems besteht darin, einen extrem niedrigen Umgebungsdruck aufrechtzuerhalten.

Unter normalen atmosphärischen Bedingungen benötigt Magnesium erhebliche Hitze, um zu verdampfen. In einer Hochvakuumumgebung sinkt der Siedepunkt von Magnesium jedoch erheblich. Dies ermöglicht es dem Prozess, flüssiges Magnesium mit weit weniger thermischer Energie in Dampf umzuwandeln.

Steuerung der thermischen Umgebung

Durch die Reduzierung der erforderlichen Verdampfungstemperatur arbeitet das System unter milderen thermischen Bedingungen.

Dies schützt die strukturelle und chemische Integrität der beteiligten Materialien. Es stellt sicher, dass die Trennung von Magnesium von der Legierung effizient erfolgt, ohne die verbleibenden Materialien unnötigem thermischem Stress auszusetzen.

Schutz der Materialintegrität

Der LME-Prozess befasst sich mit wertvollen und reaktiven Materialien. Das Vakuumsystem wirkt als Schutzschild für diese Elemente.

Verhinderung von Oxidation

Seltenerdmetalle sind besonders anfällig für Oxidation, insbesondere bei erhöhten Temperaturen.

Wenn das Magnesium bei Normaldruck (und damit höheren Temperaturen) verdampft würde, würde das Risiko der Oxidation der Seltenerdmetalle sprunghaft ansteigen. Die Hochvakuumumgebung verhindert diesen Abbau und stellt sicher, dass die Endausbeute eine hohe Reinheit aufweist.

Effizienz und Lösungsmittelrückgewinnung

Über den Schutz hinaus treibt das Vakuumsystem die mechanische Effizienz des Extraktionszyklus an.

Ermöglichung gerichteter Migration

Dampf muss sich in eine bestimmte Richtung bewegen, um gesammelt zu werden.

Das durch die Vakuumpumpen erzeugte Druckgefälle ermöglicht die gerichtete Migration von Magnesiumdampf. Es leitet den Dampf effektiv vom Seltenerdkonzentrat weg und zur Kondensationszone.

Ermöglichung geschlossener Kreislaufführung

Damit der Prozess wirtschaftlich und ökologisch rentabel ist, muss das Lösungsmittel (Magnesium) wiederverwendet werden.

Eine effiziente Dampfrückgewinnung ermöglicht eine geschlossene Lösungsmittelkreislaufführung. Durch die Erfassung und Kondensation des Magnesiumdampfes minimiert das System Abfall und reduziert den Bedarf an ständigem Rohstoffeinsatz.

Risiken verstehen

Obwohl Hochvakuum-Systeme leistungsstark sind, bringen sie spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Die Empfindlichkeit von Vakuumstufen

Das System ist darauf angewiesen, einen spezifischen, konstanten Druck aufrechtzuerhalten.

Wenn das Vakuumniveau schwankt oder sich verschlechtert (z. B. aufgrund von Lecks oder Pumpenineffizienz), steigt die Verdampfungstemperatur sofort an. Dieser unbeabsichtigte Hitzeanstieg kann eine Oxidation auslösen und die Dampfmigration stoppen, wodurch der gesamte Extraktionszyklus zum Erliegen kommt.

Die richtige Wahl für Ihren Prozess treffen

Bei der Bewertung von Hochvakuum-Pumpensystemen für LME sollten Ihre Auswahlkriterien von Ihren spezifischen betrieblichen Prioritäten abhängen.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Priorisieren Sie Pumpensysteme mit überlegener Abdichtung und Stabilität, um sicherzustellen, dass der Druck niedrig genug bleibt, um die Oxidation von Seltenerdmetallen vollständig zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Konzentrieren Sie sich auf Pumpensysteme, die maximale Durchflussraten erzielen, um eine schnelle gerichtete Migration zu ermöglichen und die geschlossene Rückgewinnung von Magnesium zu optimieren.

Letztendlich ist das Hochvakuum-Pumpensystem nicht nur ein Zubehör, sondern der Ermöglicher der thermodynamischen Bedingungen, die für eine erfolgreiche Flüssigmetallgewinnung erforderlich sind.

Zusammenfassungstabelle:

| Hauptfunktion | Rolle im LME-Prozess | Betrieblicher Nutzen |

|---|---|---|

| Druckreduzierung | Senkt den Siedepunkt von Magnesium | Reduziert den Bedarf an thermischer Energie |

| Oxidationsschutz | Aufrechterhaltung einer sauerstofffreien Umgebung | Schützt reaktive Seltenerdmetalle |

| Druckgefälle | Treibt gerichtete Dampfmigration an | Gewährleistet effiziente Trennung und Sammlung |

| Dampfrückgewinnung | Ermöglicht geschlossene Kreislaufführung | Minimiert Abfall und reduziert Rohstoffkosten |

| Temperaturkontrolle | Stabilisiert den Verdampfungsschwellenwert | Verhindert Materialabbau und thermischen Stress |

Optimieren Sie Ihren LME-Prozess mit KINTEK Expertise

Präzise Vakuumkontrolle ist der Unterschied zwischen einer Ausbeute mit hoher Reinheit und kostspieliger Oxidation. Bei KINTEK sind wir auf die F&E und Herstellung von Hochleistungs-Thermo- und Vakuumsystemen spezialisiert, die auf die anspruchsvollsten Labor- und Industrieanwendungen zugeschnitten sind.

Unsere Palette an Vakuum-, Muffel-, Rohr- und CVD-Systemen ist vollständig anpassbar, um die spezifischen Druck- und Temperaturanforderungen Ihrer Flüssigmetallgewinnungsprojekte zu erfüllen. Arbeiten Sie mit uns zusammen, um Folgendes zu erreichen:

- Verbesserte Materialreinheit: Stabile Hochvakuumumgebungen zum Schutz empfindlicher Seltenerdelemente.

- Energieeffizienz: Kundenspezifische thermische Lösungen für die Niedertemperaturverdampfung.

- Unübertroffene Zuverlässigkeit: Von Experten entwickelte Systeme für nachhaltige Kreisläufe.

Bereit, Ihre Extraktionseffizienz zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen, und lassen Sie unsere Experten die perfekte Hochtemperatur-Vakuumlösung für Sie entwickeln.

Visuelle Anleitung

Referenzen

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind einige gängige industrielle Anwendungen von Vakuumöfen? Steigern Sie Reinheit und Leistung in Ihren Prozessen

- Welche Vorteile bietet die Vakuumumgebung in Wärmebehandlungsöfen? Erzielen Sie überlegene Materialqualität und -kontrolle

- Was ist der Zweck eines Vakuum-Sinterofens? Hochleistungsteile mit höchster Reinheit herstellen

- Warum ist die Verwendung eines Vakuumtrockenschranks oder eines Vakuumgefriertrockners notwendig? Integrität von Kohlenstoffnitrid-Nanoschichten erhalten

- Warum ist die Verwendung eines Vakuumofens bei der Herstellung von Graphitanoden unerlässlich? Gewährleistung der Batteriesicherheit und Langlebigkeit

- Welche Faktoren sollten bei der Auswahl eines Vakuumofens für die Metallwärmebehandlung berücksichtigt werden? Erläuterung der wichtigsten Auswahlkriterien

- Warum sind Vakuum-Wärmebehandlungsöfen für die Luft- und Raumfahrt unverzichtbar? Gewährleistung höchster Materialintegrität für Hochrisikoanwendungen

- Wie steigern kontinuierliche Vakuumöfen die Produktionseffizienz bei der großtechnischen Metallverarbeitung? Steigerung von Durchsatz und Qualität