Im Wesentlichen steigern kontinuierliche Vakuumöfen die Produktionseffizienz, indem sie die Metallverarbeitung von einem Start-Stopp-Chargenmodell in einen unterbrechungsfreien, kontinuierlichen Fluss umwandeln. Diese grundlegende Umstellung minimiert Ausfallzeiten zwischen den Chargen, erhöht den Durchsatz drastisch und gewährleistet ein höheres Maß an Prozesskonsistenz, was für großtechnische Fertigungsumgebungen von entscheidender Bedeutung ist.

Ein kontinuierlicher Vakuumofen ist nicht nur ein schnellerer Erhitzer; er stellt einen Paradigmenwechsel in der Produktionsmethodik dar. Durch die Beseitigung der zyklischen Ausfallzeiten, die dem Chargenbetrieb innewohnen, erschließt er ein neues Niveau an Durchsatz, Qualitätskontrolle und Energieeffizienz für Hochvolumenanwendungen.

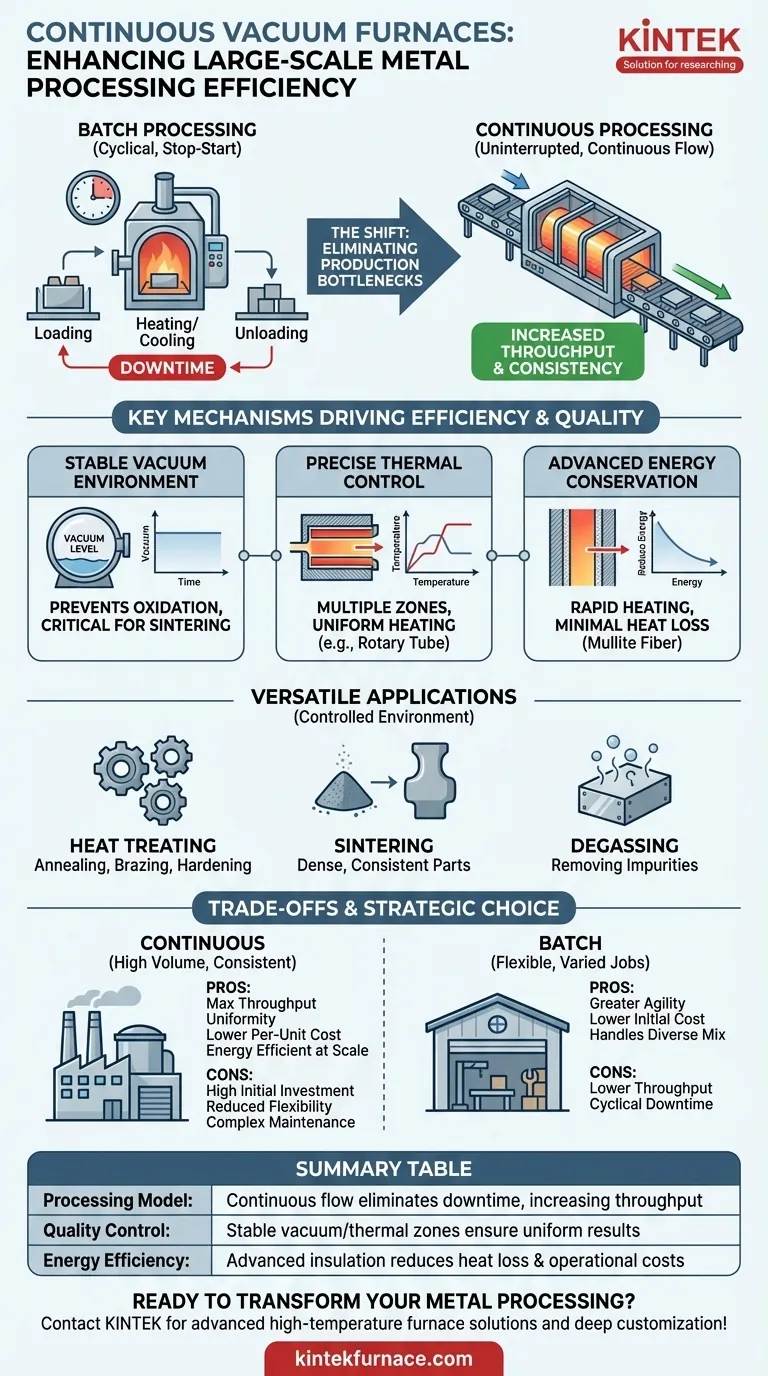

Der Wandel von der Chargen- zur kontinuierlichen Verarbeitung

Der primäre Effizienzgewinn eines kontinuierlichen Vakuumofens ergibt sich aus seiner Fähigkeit, Materialien ohne Unterbrechung zu verarbeiten. Im Gegensatz zu einem herkömmlichen Chargenofen, der für jeden einzelnen Durchlauf geladen, erhitzt, abgekühlt und entladen werden muss, transportiert ein kontinuierliches System die Teile gleichzeitig durch verschiedene Zonen.

Beseitigung von Produktionsengpässen

In einem Chargensystem ist der gesamte Ofen ein einzelner Fehlerpunkt und ein erheblicher Engpass. Die Zeit für Abkühlung, Entladung und Neubeladung ist unproduktive Ausfallzeit.

Ein kontinuierlicher Ofen eliminiert dies vollständig. Neues Material wird ständig in eine Eingangskammer eingespeist, während verarbeitetes Material aus einer Ausgangskammer entnommen wird, wodurch die zentralen Heiz- und Verarbeitungszonen unterbrechungsfrei arbeiten können.

Gewährleistung der Prozesskonsistenz

Durch die Aufrechterhaltung konstanter Temperaturprofile und stabiler Vakuumwerte über dedizierte Zonen hinweg liefern kontinuierliche Öfen eine außergewöhnliche Produktgleichmäßigkeit. Jedes Teil wird genau denselben Bedingungen für genau dieselbe Dauer ausgesetzt.

Dieses Maß an Kontrolle ist in Chargenöfen schwer zu replizieren, wo die Bedingungen von einer Charge zur nächsten leicht schwanken können, was die endgültige Qualität und Konsistenz der Teile beeinflusst.

Wesentliche Mechanismen zur Steigerung von Effizienz und Qualität

Mehrere Kerndesignprinzipien ermöglichen die hohe Effizienz und Qualität der Ergebnisse kontinuierlicher Vakuumöfen. Diese Funktionen arbeiten zusammen, um eine stabile, optimierte Verarbeitungsumgebung zu schaffen.

Aufrechterhaltung einer stabilen Vakuumumgebung

Ein kontinuierliches Vakuum ist entscheidend, um Oxidation und andere unerwünschte atmosphärische Reaktionen zu verhindern, was für die hochwertige Metallverarbeitung von größter Bedeutung ist.

Dies ist besonders wichtig für Prozesse wie das Vakuumsintern, bei dem die Aufrechterhaltung der Reinheit, Dichte und Konsistenz von Metallpulvern und Legierungsmaterialien das Hauptziel ist.

Präzise thermische Steuerung und gleichmäßige Erwärmung

Moderne Öfen verwenden mehrere, unabhängig gesteuerte thermische Zonen. Dies ermöglicht ein präzises Aufheiz-, Halte- und Abkühlprofil, während die Materialien durch den Ofen wandern.

Konstruktionen wie Drehrohrofen verbessern dies weiter, indem sie das Material durchmischen, um sicherzustellen, dass jede Oberfläche gleichmäßig erwärmt wird. Diese indirekt befeuerte Bauweise ermöglicht optimale Verarbeitungsbedingungen und steigert sowohl Qualität als auch Produktivität.

Fortschrittliche Energieeinsparung

Effizienz wird auch am Energieverbrauch gemessen. Diese Öfen verfügen oft über hochwertige polykristalline Mullitfaserisolierung, die ein schnelles Aufheizen ermöglicht und gleichzeitig den Wärmeverlust minimiert.

Funktionen wie doppelwandige Ofenschalen und fortschrittliche Luftisolierungstechnologie reduzieren den Energieverbrauch weiter und senken die Betriebskosten pro produziertem Stück.

Die Vielseitigkeit der kontinuierlichen Vakuumverarbeitung

Obwohl die Steigerung des Durchsatzes ein Hauptvorteil ist, macht die kontrollierte Umgebung eines kontinuierlichen Vakuumofens ihn für eine Vielzahl empfindlicher thermischer Prozesse geeignet.

Wärmebehandlung und Oberflächenhärtung

Die stabile, sauerstofffreie Umgebung ist ideal für zahlreiche Wärmebehandlungen. Dazu gehören Glühen, Löten, Spannungsarmglühen und Vergüten.

Er eignet sich auch hervorragend für Aufhärtungsprozesse wie Karburieren, Nitrieren und Carbonitrieren, bei denen eine präzise Kontrolle der Atmosphäre unerlässlich ist, um spezifische Oberflächeneigenschaften zu erzielen.

Sintern und Entgasen

Für die Pulvermetallurgie bietet das kontinuierliche Vakuumsintern eine konsistente Umgebung für die Herstellung dichter, hochwertiger Endteile.

Das Vakuum ist auch sehr effektiv für das Entgasen und Homogenisieren, wobei eingeschlossene Gase und Verunreinigungen aus Metallen entfernt werden, um deren strukturelle Integrität zu verbessern.

Verständnis der Kompromisse

Obwohl sie für ihren vorgesehenen Zweck sehr effizient sind, sind kontinuierliche Vakuumöfen keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur Entscheidung für eine fundierte Investition.

Hohe Anfangsinvestition

Kontinuierliche Systeme sind komplexe Maschinen, die im Vergleich zu kleineren, einfacheren Chargenöfen erhebliche Investitionskosten darstellen. Ihr wirtschaftlicher Nutzen zeigt sich nur in Hochvolumen-Produktionsszenarien.

Reduzierte Flexibilität für unterschiedliche Chargen

Diese Systeme sind für lange Durchläufe eines einzigen Produkts oder Prozesses optimiert. Ihnen fehlt die Flexibilität eines Chargenofens für Vorgänge, bei denen häufig zwischen verschiedenen Prozessen, Temperaturen oder Teiletypen gewechselt wird.

Wartungs- und betriebliche Komplexität

Die Vernetzung eines kontinuierlichen Systems mit seinen mehreren Zonen, Dichtungen und Materialhandhabungsmechanismen kann komplexere Wartungsanforderungen mit sich bringen als eine eigenständige Chargeneinheit.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl zwischen einem kontinuierlichen und einem Chargensystem hängt vollständig von Ihren Produktionszielen und Ihrem Betriebsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, konsistenten Produktion liegt: Ein kontinuierlicher Vakuumofen ist die überlegene Wahl, um den Durchsatz zu maximieren, die Gleichmäßigkeit zu gewährleisten und die Stückkosten zu senken.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und kleinen, vielfältigen Aufträgen liegt: Ein traditioneller Chargenofen bietet mehr Agilität und eine geringere Anfangsinvestition für die Handhabung eines vielfältigen Produktmixes.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz im großen Maßstab liegt: Die fortschrittliche Isolierung und der unterbrechungsfreie Betrieb eines kontinuierlichen Ofens führen in einer 24/7-Produktionsumgebung zu erheblichen langfristigen Energieeinsparungen.

Letztendlich ist die Einführung eines kontinuierlichen Vakuumofens eine strategische Entscheidung zur Optimierung des Produktionsflusses im Hinblick auf Skalierung und Konsistenz.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Verarbeitungsmodell | Kontinuierlicher Fluss eliminiert Ausfallzeiten und erhöht den Durchsatz |

| Qualitätskontrolle | Stabile Vakuum- und thermische Zonen gewährleisten einheitliche Ergebnisse |

| Energieeffizienz | Fortschrittliche Isolierung reduziert Wärmeverlust und Betriebskosten |

| Anwendungen | Ideal für Sintern, Wärmebehandlung und Entgasen in Großserien |

Bereit, Ihre Metallverarbeitung mit hochgradig effizienten Lösungen zu transformieren? Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kontinuierlichen Vakuumöfen Ihre Produktionseffizienz steigern und überlegene Qualität für Ihre großtechnischen Betriebe liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese