Bei der Auswahl eines Vakuumofens für die Metallwärmebehandlung müssen Sie sich von vier Hauptfaktoren leiten lassen: dem spezifischen Material und dem Prozess, den Sie verwenden werden, dem erforderlichen Temperaturbereich und der Gleichmäßigkeit, dem notwendigen Vakuumniveau und der Atmosphärenkontrolle sowie Ihrem Gesamtproduktionsvolumen und Workflow. Diese Elemente wirken zusammen, um die Qualität Ihres Endprodukts, Ihre Betriebseffizienz und Ihren Return on Investment zu bestimmen.

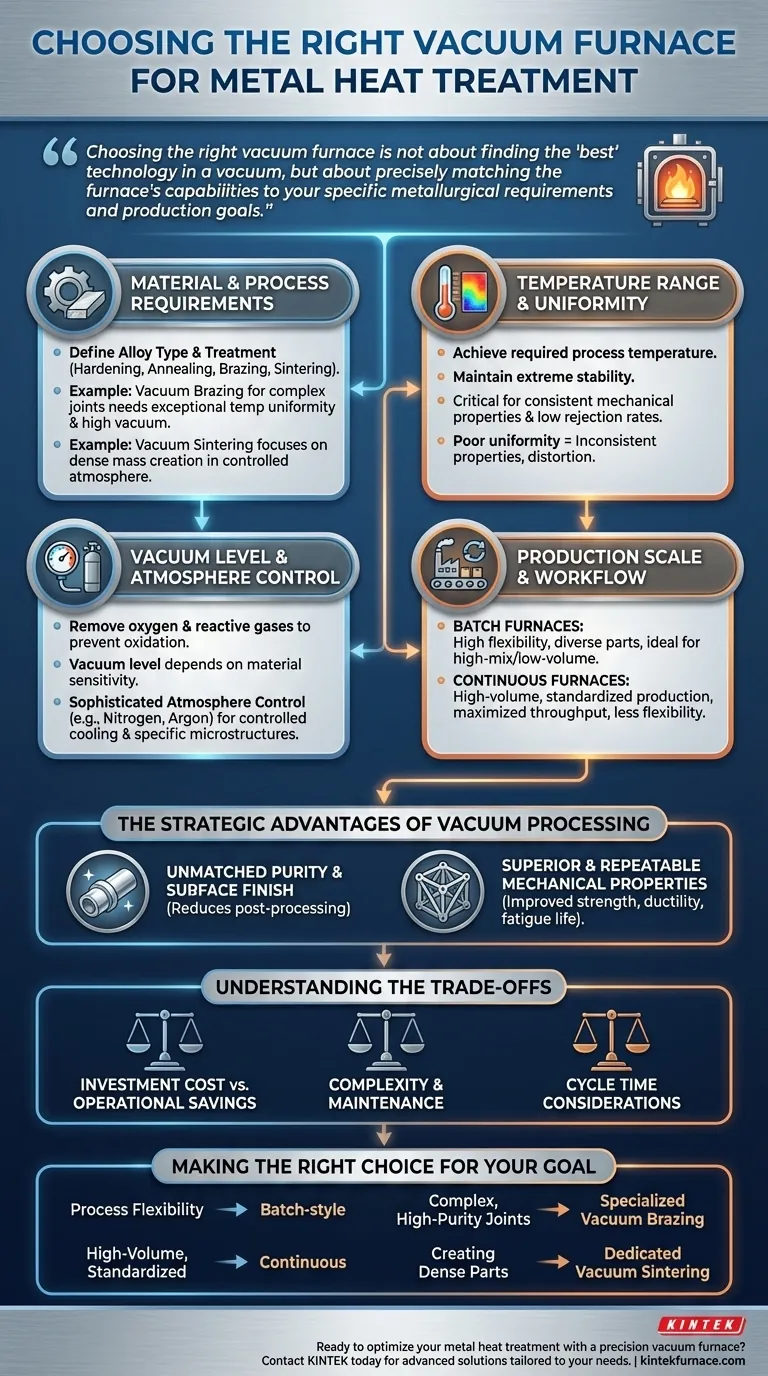

Die Wahl des richtigen Vakuumofens besteht nicht darin, die "beste" Technologie im luftleeren Raum zu finden, sondern die Fähigkeiten des Ofens präzise auf Ihre spezifischen metallurgischen Anforderungen und Produktionsziele abzustimmen. Die falsche Wahl kann zu inkonsistenter Qualität, betrieblichen Engpässen und unnötigen Kosten führen.

Analyse der Kernentscheidungsfaktoren

Der Auswahlprozess ist eine systematische Bewertung, wie Ihre Anforderungen mit den technischen Spezifikationen des Ofens übereinstimmen. Der kritischste Fehler besteht darin, sich auf einen Faktor, wie die Temperatur, zu konzentrieren, während andere, die für das gewünschte Ergebnis ebenso wichtig sind, vernachlässigt werden.

Material- & Prozessanforderungen

Die erste Frage ist immer, was Sie erreichen wollen. Die Metalllegierung und der beabsichtigte Wärmebehandlungsprozess – wie Härten, Glühen, Anlassen, Löten oder Sintern – diktieren alle anderen Anforderungen.

Zum Beispiel erfordert das Vakuumlöten zum Fügen komplexer Baugruppen eine außergewöhnliche Temperaturgleichmäßigkeit und ein hohes Vakuum, um die Reinheit der Verbindung zu gewährleisten. Im Gegensatz dazu konzentriert sich das Vakuumsintern für die Pulvermetallurgie auf die Erzeugung einer dichten, festen Masse in einer kontrollierten Atmosphäre.

Temperaturbereich & Gleichmäßigkeit

Sie müssen einen Ofen auswählen, der nicht nur die erforderliche Prozesstemperatur erreichen, sondern diese auch mit extremer Stabilität halten kann. Die Temperaturgleichmäßigkeit in der gesamten Heizzone ist entscheidend, um sicherzustellen, dass jedes Teil in einer Charge genau die gleiche Behandlung erhält.

Eine schlechte Gleichmäßigkeit kann zu inkonsistenten mechanischen Eigenschaften, Verzug und einer hohen Ausschussrate führen, insbesondere bei empfindlichen Luft- und Raumfahrt- oder Medizinbauteilen.

Vakuumniveau & Atmosphärenkontrolle

Das „Vakuum“ in einem Vakuumofen ist kein einzelner Zustand. Das erforderliche Vakuumniveau – von einem Grobvakuum bis zu einem Hochvakuum – hängt von der Empfindlichkeit des Materials gegenüber Oxidation und Kontamination ab. Der Hauptzweck des Vakuums ist die Entfernung von Sauerstoff und anderen reaktiven Gasen.

Darüber hinaus bieten moderne Öfen eine ausgeklügelte Atmosphärenkontrolle, die das Zurückfüllen von Inertgasen wie Stickstoff oder Argon ermöglicht. Dies ist für eine kontrollierte Abkühlung (Abschrecken) unerlässlich, um spezifische Mikrostrukturen und Härtegrade zu erreichen.

Produktionsmaßstab: Charge vs. Kontinuierlich

Ihr Produktionsvolumen bestimmt das grundlegende Design des Ofens.

- Chargenöfen: Dies sind die häufigsten Typen, die eine hohe Flexibilität für die Bearbeitung verschiedener Teiltypen, Größen und Prozesse in getrennten Zyklen bieten. Sie sind ideal für High-Mix-, Low-Volume-Produktion oder Lohnfertiger.

- Durchlauföfen: Diese Systeme sind für eine großvolumige, standardisierte Produktion konzipiert. Teile bewegen sich ununterbrochen durch Heiz- und Kühlzonen, was den Durchsatz und die Energieeffizienz maximiert, aber weniger Flexibilität bietet.

Kühlsystem & Abschreckmöglichkeiten

Der Wärmebehandlungszyklus endet nicht, wenn die Spitzentemperatur erreicht ist. Die Abkühlrate ist ebenso entscheidend für die Bestimmung der endgültigen Eigenschaften des Metalls.

Das Abschrecksyem des Ofens, das oft Hochdruck-Inertgas verwendet, muss in der Lage sein, die Teile mit einer kontrollierten Rate abzukühlen, um die gewünschte Härte zu erzielen und thermische Spannungen und Verformungen zu minimieren.

Die strategischen Vorteile der Vakuumverarbeitung

Das Verständnis, warum Vakuumöfen gewählt werden, hilft, die Bedeutung der Auswahlfaktoren zu verdeutlichen. Der Wert liegt in der makellosen Verarbeitungsumgebung, die sie schaffen.

Unübertroffene Reinheit und Oberflächengüte

Durch die Entfernung von Sauerstoff verhindern Vakuumöfen Oxidation, Entkohlung und Verfärbung. Dies führt zu hellen, sauberen Teilen, die oft keine sekundären Reinigungsoperationen erfordern, wodurch Arbeits- und Materialkosten reduziert werden.

Dieser Prozess reinigt auch die Metalloberfläche durch Entgasung, wodurch eingeschlossene Verunreinigungen entfernt werden, um ein Endprodukt von höherer Qualität zu erzeugen.

Überlegene und reproduzierbare mechanische Eigenschaften

Die streng kontrollierten Heiz- und Kühlzyklen ermöglichen die präzise Gestaltung der Mikrostruktur eines Materials. Dies führt zu verbesserter Festigkeit, Duktilität und Dauerfestigkeit.

Da der Prozess automatisiert und computergesteuert ist, ist er hochgradig reproduzierbar. Dies stellt sicher, dass das erste Teil und das tausendste Teil identische Eigenschaften aufweisen, was eine nicht verhandelbare Anforderung in kritischen Industrien wie der Luft- und Raumfahrt sowie der Automobilindustrie ist.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Vakuumöfen eine bedeutende Investition mit spezifischen betrieblichen Überlegungen. Eine objektive Bewertung muss die potenziellen Herausforderungen umfassen.

Investitionskosten vs. Betriebskosteneinsparungen

Vakuumöfen haben höhere anfängliche Investitionskosten als viele traditionelle Atmosphäreöfen. Diese Investition muss gegen langfristige Betriebskosteneinsparungen abgewogen werden, die sich aus höherer Teilequalität, dem Wegfall der Nachbearbeitung, reduzierten Ausschussraten und überlegener Energieeffizienz ergeben.

Komplexität und Wartung

Dies sind hochentwickelte Systeme, die Hochvakuumpumpen, fortschrittliche Steuerungen und robuste Kühlsysteme integrieren. Sie erfordern geschultes Personal und ein sorgfältiges vorbeugendes Wartungsprogramm, um eine zuverlässige, langfristige Leistung zu gewährleisten.

Überlegungen zur Zykluszeit

Bei einem Chargenofen umfasst die Gesamtzykluszeit das Evakuieren auf das erforderliche Vakuumniveau, das Heizen, Halten und Abkühlen. Während das Heizen und Abkühlen schnell sein kann, kann die gesamte Pumpzeit den Gesamtzyklus länger machen als bei einigen atmosphärischen Prozessen. Dies ist ein Hauptgrund, warum sich die Großserienproduktion auf Durchlauföfen konzentriert.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte eine direkte Widerspiegelung Ihres primären Betriebsziels sein.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und verschiedenen Teilen liegt: Ein Chargenofen bietet die Vielseitigkeit, verschiedene Aufträge und Behandlungszyklen effizient zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, standardisierter Produktion liegt: Ein kontinuierlicher Vakuumofen liefert den besten Durchsatz und die niedrigsten Kosten pro Teil im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer, hochreiner Baugruppen liegt: Priorisieren Sie einen Ofen, der speziell für das Vakuumlöten mit außergewöhnlicher Temperaturgleichmäßigkeit und Hochvakuumfähigkeiten entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Metallpulvern liegt: Ein spezieller Vakuum-Sinterofen mit präziser Atmosphärenkontrolle ist unerlässlich, um die erforderliche Enddichte und Materialeigenschaften zu erreichen.

Durch die Abstimmung dieser technischen Faktoren mit Ihren Produktionszielen können Sie einen Ofen auswählen, der zu einem strategischen Vorteil statt nur zu einem Gerät wird.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Material & Prozess | Legierungstyp, Wärmebehandlungsprozess (z.B. Härten, Löten, Sintern) |

| Temperaturbereich & Gleichmäßigkeit | Erforderliche Maximaltemperatur, Stabilität und Gleichmäßigkeit in der Heizzone |

| Vakuumniveau & Atmosphärenkontrolle | Vakuumniveau (Grob- bis Hochvakuum), Inertgaszuführung zum Abschrecken |

| Produktionsmaßstab | Chargen- vs. Durchlauföfen basierend auf Volumen und Flexibilität |

| Kühlsystem | Abschreckmöglichkeiten mit kontrollierten Abkühlraten |

Bereit, Ihre Metallwärmebehandlung mit einem Präzisions-Vakuumofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, Automobilindustrie oder anderen Branchen – wir gewährleisten überlegene Reinheit, reproduzierbare Ergebnisse und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Produktion verbessern und einen unübertroffenen Wert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung