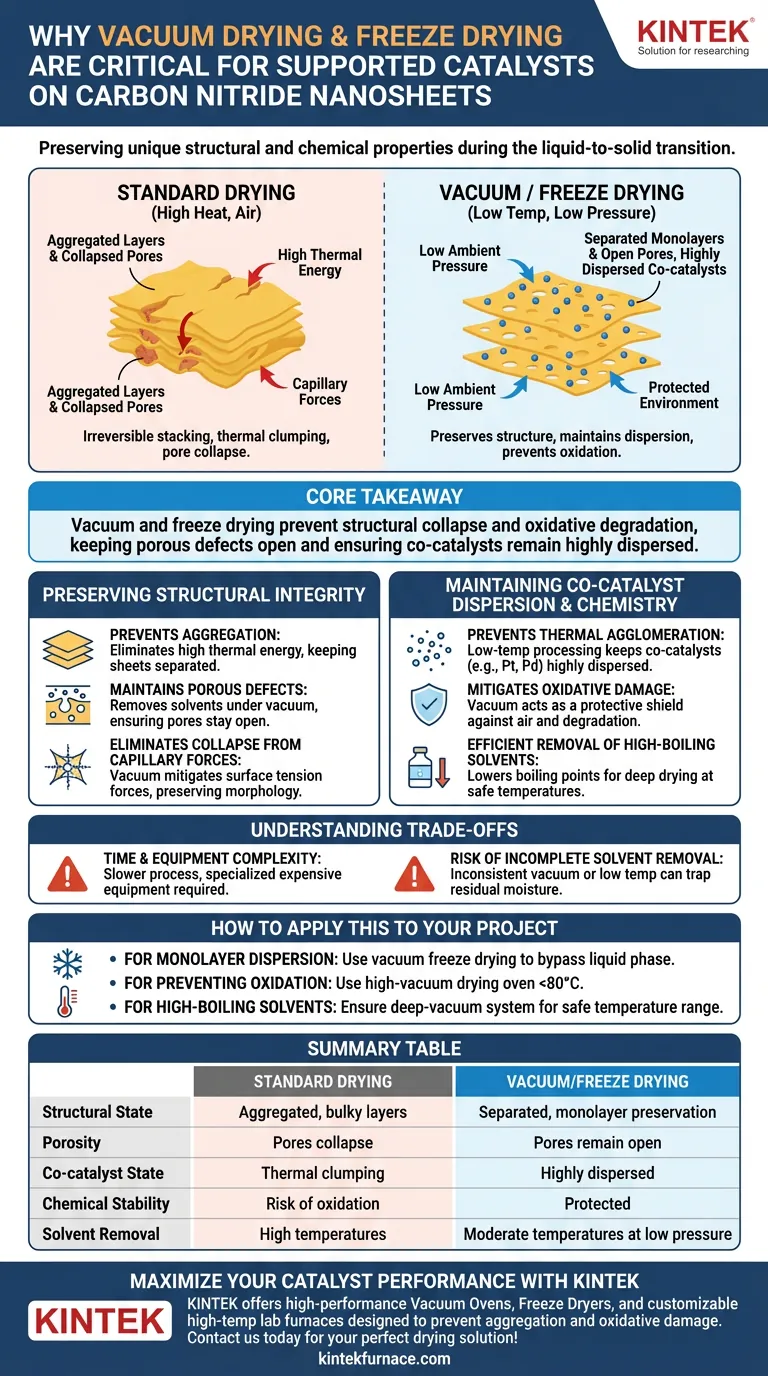

Die Vakuumtrocknungstechnologie ist für Kohlenstoffnitrid-Nanoschichten unverzichtbar, da sie deren einzigartige strukturelle und chemische Eigenschaften während des kritischen Übergangs von flüssig zu fest bewahrt. Durch die Senkung des Umgebungsdrucks ermöglichen diese Systeme die Entfernung von Wasser oder organischen Lösungsmitteln bei deutlich reduzierten Temperaturen. Dieser Prozess verhindert die irreversible Stapelung von Nanoschichten und die thermische Verklumpung von Co-Katalysatoren, wodurch sichergestellt wird, dass das Endmaterial seine hohe katalytische Aktivität beibehält.

Kernbotschaft: Vakuumtrocknung und Gefriertrocknung sind notwendig, um den Strukturkollaps und die oxidative Zersetzung von Nanoschichten zu verhindern. Durch die Entfernung von Lösungsmitteln bei niedrigen Temperaturen bleiben diese Methoden poröse Defekte offen und stellen sicher, dass Co-Katalysatoren hochgradig auf der Oberfläche des Materials dispergiert bleiben.

Erhaltung der strukturellen Integrität von Nanoschichten

Verhinderung der Aggregation von Nanoschichten

Standardtrocknungsprozesse führen oft dazu, dass monomolekulare Kohlenstoffnitrid-Nanoschichten zu voluminöseren, weniger aktiven Strukturen gestapelt werden. Die Vakuumtrocknung eliminiert die hohe thermische Energie, die typischerweise diese starke Aggregation antreibt, und ermöglicht es den Schichten, getrennt zu bleiben.

Erhaltung poröser Defekte und Oberfläche

Die "in-plane" porösen Defekte in Kohlenstoffnitrid sind entscheidend für Transport und Reaktionskinetik. Die Entfernung von Lösungsmitteln unter Vakuum stellt sicher, dass diese Poren offen und zugänglich bleiben, anstatt während eines Hochtemperatur-Verdampfungsprozesses zerdrückt oder gefüllt zu werden.

Beseitigung von Strukturkollaps durch Kapillarkräfte

Wenn Flüssigkeit in einer Standardumgebung verdampft, erzeugt die Oberflächenspannung starke Kapillarkräfte, die zum Kollaps von Nanomaterialien führen können. Vakuumumgebungen, insbesondere bei der Gefriertrocknung, mildern diese Kräfte und erhalten die lockere, poröse Morphologie der Nanoschichten.

Erhaltung der Dispersion und Chemie von Co-Katalysatoren

Verhinderung der thermischen Agglomeration von Nanopartikeln

Unterstützte Co-Katalysatoren wie Platin (Pt) oder Palladium (Pd) sind sehr hitzeempfindlich, was dazu führt, dass sie wandern und große, inaktive Klumpen bilden. Die Niedertemperatur-Vakuumverarbeitung stellt sicher, dass diese aktiven Komponenten als einzelne Nanopartikel hochgradig über die Nanoschichtoberfläche dispergiert bleiben.

Milderung von oxidativen Schäden und Zersetzung

Viele Hochaktivitätskatalysatoren sind anfällig für Oxidation oder Phasenumwandlung, wenn sie in Gegenwart von Luft erhitzt werden. Die Vakuumumgebung wirkt als Schutzschild und verhindert unbeabsichtigte chemische Reaktionen oder die Zersetzung funktioneller Gruppen während der Trocknungsphase.

Effiziente Entfernung von Lösungsmitteln mit hohem Siedepunkt

Lösungsmittel wie Ethylenglykol oder wasserfreies Methanol können ohne übermäßige Hitze schwer zu entfernen sein. Die Reduzierung des Umgebungsdrucks senkt den Siedepunkt dieser Flüssigkeiten und ermöglicht eine Tiefentrocknung und die Entfernung von Resten von Säuren oder organischen Substanzen bei sicheren, moderaten Temperaturen.

Verständnis der Kompromisse

Zeit und Komplexität der Ausrüstung

Vakuumtrocknung und Gefriertrocknung sind deutlich langsamer als die Standard-Ofentrocknung und erfordern spezialisierte, teurere Geräte. Die Präzision, die zur Aufrechterhaltung des Vakuumniveaus und kontrollierter Temperaturen erforderlich ist, fügt dem Workflow der Katalysatorherstellung eine zusätzliche operative Komplexität hinzu.

Risiko der unvollständigen Lösungsmittelentfernung

Wenn das Vakuumniveau inkonsistent ist oder die Temperatur für den Dampfdruck eines bestimmten Lösungsmittels zu niedrig eingestellt ist, können Restfeuchtigkeit in den tiefen Poren eingeschlossen bleiben. Dieses Restlösungsmittel kann das anschließende Mahlen stören oder zu einer "harten Agglomeration" führen, wenn das Material später höheren Temperaturen ausgesetzt wird.

Anwendung auf Ihr Projekt

Auswahl der richtigen Trocknungsstrategie

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der monomolekularen Dispersion liegt: Verwenden Sie Vakuumgefriertrocknung, um die flüssige Phase vollständig zu umgehen und kapillarinduziertes Stapeln zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Oxidation von Co-Katalysatoren liegt: Verwenden Sie einen Hochvakuumtrockenschrank bei Temperaturen unter 80 °C, um Lösungsmittel zu entfernen und gleichzeitig die Sauerstoffexposition zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von organischen Lösungsmitteln mit hohem Siedepunkt liegt: Stellen Sie sicher, dass Ihr Vakuumsystem für Tiefvakuumwerte ausgelegt ist, um den Siedepunkt des Lösungsmittels in einen sicheren thermischen Bereich für den Vorläufer zu senken.

Durch die präzise Steuerung der Umgebung während der Trocknungsphase stellen Sie sicher, dass die hochentwickelte Architektur Ihres Kohlenstoffnitrid-Katalysators den Übergang von der Synthese zur Anwendung übersteht.

Zusammenfassungstabelle:

| Merkmal | Standardtrocknung | Vakuum-/Gefriertrocknung |

|---|---|---|

| Struktureller Zustand | Aggregierte, voluminöse Schichten | Getrennte, monomolekulare Erhaltung |

| Porosität | Poren kollabieren aufgrund von Kapillarkräften | Poren bleiben offen und zugänglich |

| Co-Katalysatorzustand | Thermische Verklumpung/Agglomeration | Hochgradig dispergierte Nanopartikel |

| Chemische Stabilität | Risiko von Oxidation/Zersetzung | Geschützt durch sauerstofffreie Umgebung |

| Lösungsmittelentfernung | Erfordert hohe Temperaturen | Moderate Temperaturen bei niedrigem Druck |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Präzision ist entscheidend, wenn Ihre Forschung von der strukturellen Integrität von Kohlenstoffnitrid-Nanoschichten abhängt. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumtrockenschränke, Gefriertrockner und anpassbare Hochtemperatur-Labröfen, die entwickelt wurden, um Aggregation und oxidative Schäden während kritischer Trocknungsphasen zu verhindern.

Ob Sie CVD-Systeme für die Synthese oder Vakuumtrocknung für die Dispersion benötigen, unsere Geräte sind auf Ihre einzigartigen Laboranforderungen zugeschnitten. Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung für Ihr Projekt zu finden!

Visuelle Anleitung

Referenzen

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Materialien können in einem Vakuumglühofen verarbeitet werden? Ideal für reaktive Metalle und Elektronik

- Warum ist ein Vakuumwärmebehandlungs-Ofen für IN718-CuCrZr erforderlich? Maximierung der bimtallischen Bindungsfestigkeit

- Warum ist ein Laborvakuumtrockenschrank für die Verarbeitung von Nickeloxidelektroden notwendig? Optimierung der Lösungsmittelentfernung

- Was sind die Hauptmerkmale eines hochwertigen Vakuum-Wärmebehandlungsofens? Sorgen Sie für überragende Präzision bei der Wärmebehandlung

- Welcher Temperaturbereich wird beim Vakuumlöten verwendet? Erzielen Sie starke, flussmittelfreie Metallverbindungen

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Elektrodenvorbereitung? Optimierung der Leistung und Haftung von Lithium-Ionen-Batterien

- Wie erleichtert ein industrieller Vakuumwärmebehandlungsofen den Diffusionsschritt im OBD-Prozess? Experten-Einblicke

- Warum ist ein Vakuumtrockenschrank bei der Vorbehandlung von Pt/Ce(M)-Katalysatorvorläufern unerlässlich? Hohe Metallverteilung sicherstellen