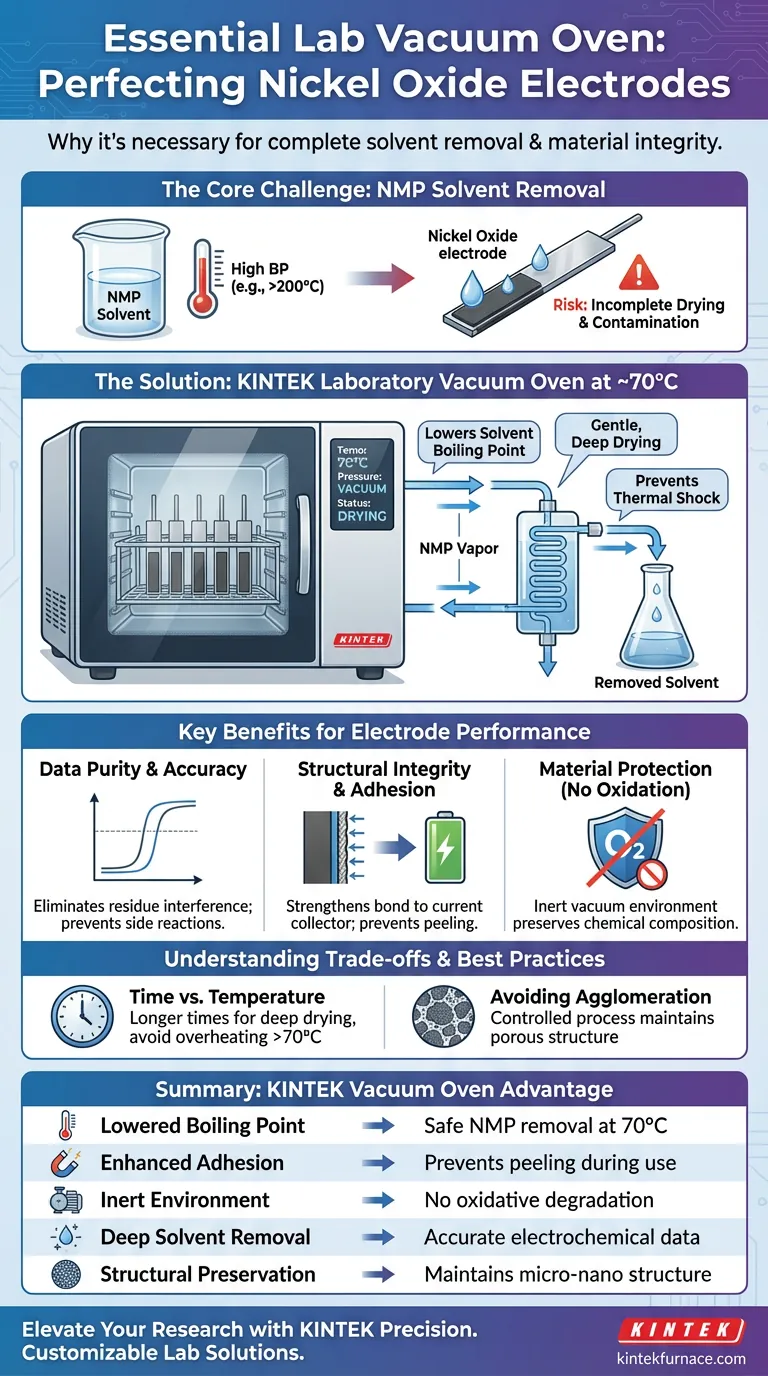

Ein Laborvakuumtrockenschrank ist zwingend erforderlich für die Verarbeitung von Nickeloxidelektroden, um die vollständige Entfernung von organischen Lösungsmitteln mit hohem Siedepunkt, insbesondere N-Methyl-2-pyrrolidon (NMP), zu gewährleisten. Dieser Prozess, der typischerweise bei stabilen 70 °C unter Vakuum abläuft, verhindert, dass das aktive Elektrodenmaterial vom Stromkollektor abblättert, und beseitigt Lösungsmittelrückstände, die andernfalls die Genauigkeit der elektrochemischen Daten beeinträchtigen würden.

Kernbotschaft Der Vakuumtrockenschrank löst den Konflikt zwischen der Notwendigkeit, hartnäckige Lösungsmittel zu entfernen, und dem Schutz empfindlicher Materialien. Durch die Senkung des Siedepunkts von Lösungsmitteln wie NMP ermöglicht er eine Tiefentrocknung und eine starke strukturelle Haftung, ohne das Nickeloxid schädlich hohen Temperaturen oder oxidativem Stress auszusetzen.

Die entscheidende Rolle der Lösungsmittelentfernung

Überwindung hoher Siedepunkte

Die Hauptaufgabe bei der Verarbeitung von Nickeloxidelektroden ist die Entfernung des in der Beschichtungspaste verwendeten Lösungsmittels, wie z. B. N-Methyl-2-pyrrolidon (NMP).

NMP hat einen hohen Siedepunkt, was seine Verdampfung unter normalen atmosphärischen Bedingungen ohne übermäßige Hitze erschwert.

Die Vakuumumgebung senkt den Siedepunkt dieser Lösungsmittel erheblich. Dies ermöglicht ihre vollständige Entfernung bei moderater Temperatur (ca. 70 °C) und stellt sicher, dass die Elektrode trocken ist, ohne dass thermische Extreme erforderlich sind, die die Materialeigenschaften verändern könnten.

Verhinderung elektrochemischer Störungen

Die Entfernung von Lösungsmittelrückständen dient nicht nur der Trocknung, sondern auch der Datenreinheit.

Wenn NMP-Rückstände in der Elektrodenstruktur verbleiben, können sie nachfolgende elektrochemische Messungen stören.

Die Vakuumtrocknung eliminiert diese Spurenrückstände und verhindert, dass sie Nebenreaktionen auslösen oder die Leistungsdaten verfälschen. Dies stellt sicher, dass die Ergebnisse die wahren Fähigkeiten des Nickeloxids widerspiegeln und nicht Artefakte, die durch Verunreinigungen verursacht werden.

Strukturelle Integrität und Leistung

Maximierung der Haftung

Ein kritischer Fehlerpunkt bei der Elektrodenherstellung ist die Ablösung des aktiven Materials vom Stromkollektor.

Die Vakuumtrocknung erhöht die Haftung zwischen dem aktiven Nickeloxidmaterial, den leitfähigen Additiven und dem Stromkollektor.

Durch die vollständige Entfernung des Lösungsmittels wird die physikalische Bindung zwischen diesen Schichten gestärkt. Dies verhindert, dass die Elektrode beim Kontakt mit dem Elektrolyten abblättert, und gewährleistet die mechanische Stabilität während der Batterieherstellung und des Betriebs.

Schutz vor Oxidation

Während die primäre Referenz die Lösungsmittelentfernung hervorhebt, bietet die Vakuumumgebung einen sekundären Vorteil: Schutz vor Oxidation.

Die Trocknung im Vakuum schließt Sauerstoff aus, was die oxidative Degradation der Elektrodenmaterialien während des Heizprozesses verhindert.

Dies bewahrt die chemische Zusammensetzung des Nickeloxids und stellt sicher, dass das getestete Material chemisch identisch mit dem synthetisierten Material ist.

Verständnis der Kompromisse

Temperatur vs. Zeit

Obwohl Vakuumtrockenschränke niedrigere Trocknungstemperaturen ermöglichen, erfordern sie oft längere Verarbeitungszeiten, um eine "Tiefentrocknung" zu erreichen.

Ein überstürzter Prozess durch willkürliche Temperaturerhöhung (z. B. über die empfohlenen 70 °C für diese spezielle Anwendung hinaus) kann zu thermischem Schock oder Binderabbau führen.

Das Risiko der Agglomeration

Unsachgemäße Trocknungsprotokolle können zu einer "harten Agglomeration" von Pulvern führen.

Der Vakuumprozess muss so gesteuert werden, dass die lockeren, porösen Eigenschaften des Materials erhalten bleiben. Wenn die Trocknung zu aggressiv ist, kann die feine Mikro-Nano-Struktur des Katalysators beeinträchtigt werden, wodurch die für elektrochemische Reaktionen verfügbare Oberfläche verringert wird.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Nickeloxidelektrodenverarbeitung zu optimieren, passen Sie Ihr Trocknungsprotokoll an Ihr spezifisches Ziel an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Priorisieren Sie einen langsamen, gleichmäßigen Vakuumaufbau, um die physikalische Bindung zu maximieren und ein Ablösen vom Stromkollektor zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Datenpräzision liegt: Stellen Sie sicher, dass der Trocknungszyklus ausreichend lang ist, um *alle* NMP-Spurenrückstände zu entfernen, und gewährleisten Sie so, dass Ihre elektrochemischen Messungen frei von Lösungsmittelstörungen sind.

Erfolg bei der Elektrodenverarbeitung beruht nicht nur auf dem Erhitzen, sondern auf der Verwendung von Vakuumdruck, um Lösungsmittel schonend und vollständig zu entfernen.

Zusammenfassungstabelle:

| Schlüsselmerkmal | Vorteil für Nickeloxidelektroden |

|---|---|

| Gesenkter Siedepunkt | Ermöglicht die NMP-Entfernung bei sicheren 70 °C und verhindert Materialschäden. |

| Verbesserte Haftung | Verhindert, dass sich das aktive Material während des Gebrauchs vom Stromkollektor löst. |

| Inerte Umgebung | Eliminiert Sauerstoff, um oxidative Degradation während des Trocknungszyklus zu verhindern. |

| Tiefgehende Lösungsmittelentfernung | Entfernt Spurenrückstände, die Nebenreaktionen oder verfälschte elektrochemische Daten verursachen. |

| Strukturerhaltung | Erhält poröse Mikro-Nano-Strukturen durch Vermeidung aggressiven thermischen Schocks. |

Erweitern Sie Ihre Elektrodenforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Lösungsmittelrückstände oder Materialablösungen Ihre elektrochemischen Daten beeinträchtigen. KINTEK bietet branchenführende Laborvakuumtrockenschränke, die speziell für empfindliche Trocknungsprozesse von Nickeloxid und anderen fortschrittlichen Materialien entwickelt wurden.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Egal, ob Sie die Produktion skalieren oder empfindliche Mikrostrukturen verfeinern, unsere Hochtemperatur-Lösungen gewährleisten konsistente Ergebnisse mit hoher Reinheit.

Bereit, Ihre Materialverarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welcher Vakuumgrad ist für die Abscheidung von AlCrSiWN-Beschichtungen erforderlich? Erzielung von Spitzenreinheit und Haftung

- Was sind die Hauptanwendungen von Vakuum-Glühöfen? Erreichen Sie überlegene Materialintegrität und -reinheit

- Welche Umweltauswirkungen hat die Verwendung eines Vakuumofens? Emissionen, Energie und Effizienz abwägen

- Warum ist ein Wasserkühlsystem in einem Vakuumofen notwendig? Sicherheit und Leistung bei Hochtemperaturprozessen gewährleisten

- Was ist ein Vakuumsinterschmelzofen und was ist seine Hauptfunktion? Erreichen von hochreinen, dichten Materialien

- Wie können Vakuumofen-Kühler die Betriebskosten senken? Effizienz steigern und versteckte Kosten reduzieren

- Welche Fortschritte wurden bei der Energieeffizienz und den Umweltauswirkungen von Vakuumöfen erzielt? Entdecken Sie sauberere, effizientere Wärmebehandlungen

- Warum wird ein hochpräziser Vakuumtrockenschrank für die Herstellung von Hochleistungs-Superkondensator-Elektroden benötigt?