Um die strukturelle Integrität von AlCrSiWN-Beschichtungen zu gewährleisten, muss das Vakuumpumpensystem einen Grundvakuumgrad von unter 3x10⁻³ Pa erreichen. Dieser spezifische Schwellenwert ist entscheidend für die Schaffung einer Umgebung, die frei von Verunreinigungen ist, die den Abscheidungsprozess andernfalls beeinträchtigen könnten.

Durch die Aufrechterhaltung einer Hochvakuumumgebung unter 3x10⁻³ Pa verhindern Sie unerwünschte chemische Reaktionen und gewährleisten sowohl die Reinheit der Beschichtungszusammensetzung als auch ihre Haftfestigkeit am Substrat.

Die entscheidende Rolle von Hochvakuum bei der Abscheidung

Beseitigung von Verunreinigungen

Das Hauptziel des Erreichens eines Drucks unter 3x10⁻³ Pa ist die vollständige Evakuierung von Restluftmolekülen und Verunreinigungsgasen aus der Ofenkammer.

Wenn diese Gase vorhanden bleiben, werden sie zu aktiven Variablen in einer Umgebung, die kontrolliert sein sollte.

Verhinderung unerwünschter Reaktionen

Während des Dampfabscheidungsprozesses ist die Chemie der Beschichtung sehr empfindlich.

Eine Hochvakuumumgebung verhindert unerwünschte chemische Reaktionen zwischen den Beschichtungsmaterialien und der Restatmosphäre. Dies stellt sicher, dass die AlCrSiWN-Schicht genau wie chemisch beabsichtigt gebildet wird, ohne Oxidation oder Kontamination.

Gewährleistung von Haftung und Reinheit

Die Qualität des Endprodukts hängt von zwei physikalischen Eigenschaften ab: Haftfestigkeit und Zusammensetzungsreinheit.

Das Vakuum entfernt Barrieren zwischen der Beschichtung und dem Substrat und ermöglicht so eine überlegene Haftung. Gleichzeitig stellt es sicher, dass die Beschichtung ihre beabsichtigte Reinheit behält, was für die Leistung unerlässlich ist.

Betriebliche Auswirkungen und Auswahl der Ausrüstung

Identifizierung des Vakuumbereichs

Es ist wichtig, Ihre Ausrüstungsanforderungen korrekt zu kategorisieren. Ein Ziel von 3x10⁻³ Pa platziert Ihren Betrieb fest im "Hochvakuum"-Bereich (vergleichbar mit dem Bereich von 10⁻⁵ Torr).

Dies unterscheidet sich von "Weichvakuum"-Anwendungen (niedriger Mikron-Bereich), bei denen die Anforderungen weitaus weniger streng sind.

Anforderungen an das Pumpensystem

Da dieser Prozess Hochvakuum erfordert, sind Standardgeräte oft unzureichend.

Während eine mechanische Pumpe oder ein Gebläse für Weichvakuum ausreicht, können sie die für die AlCrSiWN-Abscheidung erforderlichen niedrigen Drücke nicht erreichen. Sie müssen ein Diffusions- oder Turbomolekularpumpensystem verwenden, um das erforderliche Grundvakuum zuverlässig zu erreichen und aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Beschichtung zu sichern, stimmen Sie Ihre Ausrüstung und Protokolle auf diese Standards ab:

- Wenn Ihr Hauptaugenmerk auf der Haftung der Beschichtung liegt: Eine strenge Einhaltung des Grenzwerts von 3x10⁻³ Pa ist erforderlich, um Gasschichten zu entfernen, die die Bindung behindern.

- Wenn Ihr Hauptaugenmerk auf der Auswahl der Ausrüstung liegt: Stellen Sie sicher, dass Ihre Spezifikation Diffusions- oder Turbomolekularpumpen enthält, da mechanische Pumpen allein den erforderlichen Grunddruck nicht erreichen werden.

Eine strenge Kontrolle der Vakuumumgebung ist die wirksamste Variable, um eine leistungsstarke, langlebige Beschichtung zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf die Beschichtungsqualität |

|---|---|---|

| Ziel-Vakuumgrad | Unter 3x10⁻³ Pa | Verhindert Oxidation und gewährleistet hohe Reinheit |

| Vakuumkategorie | Hochvakuum | Notwendig für fortschrittliche Dampfabscheidung |

| Empfohlene Pumpe | Diffusion oder Turbomolekular | Erreicht Grunddrücke, die mechanische Pumpen nicht erreichen |

| Schlüsselergebnis | Verbesserte Haftung | Entfernt Gasschichten für bessere Substratbindung |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass Restverunreinigungen Ihre AlCrSiWN-Abscheidung beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungsvakuumsysteme, einschließlich CVD-, Muffel- und kundenspezifischer Labor-Hochtemperaturöfen, die für Hochvakuumanwendungen maßgeschneidert sind. Unsere spezialisierten Systeme sind darauf ausgelegt, die für Ihre fortschrittlichen Materialien erforderlichen Sub-3x10⁻³ Pa-Werte zuverlässig zu erreichen.

Bereit, die Qualität Ihrer Dünnschicht zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Abscheidungsanforderungen zu besprechen und zu erfahren, wie unsere Präzisionstechnik die Effizienz Ihres Labors verbessern kann.

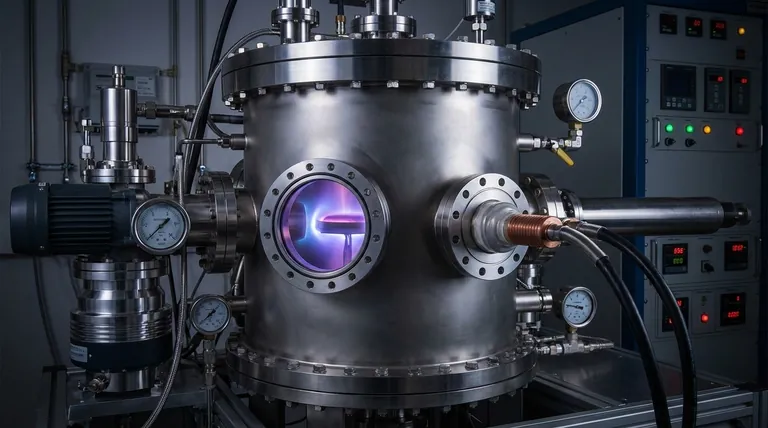

Visuelle Anleitung

Referenzen

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Wie ermöglicht ein Vakuumofen eine präzise Steuerung der Konzentration von Tellur-Leerstellen in PtTe2-Dünnschichten?

- Was sind die Merkmale, Vorteile und Nachteile eines Vakuum-Sinterofens? Maximierung der Materialreinheit und Leistung

- Welche Rolle spielen Edelgase bei Vakuumofenprozessen? Schutz der Metallreinheit nach der Reinigung

- Welche maximale Temperatur kann ein Vakuumofen erreichen? Bis zu 2600 °C für die Verarbeitung von Advanced Materials

- Welche Materialbehandlungen können in einem Vakuumofen durchgeführt werden? Erzielen Sie saubere, hochwertige Ergebnisse

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Welche Vorteile bietet das Erhitzen von Metallen in einem Vakuumofen? Erzielen Sie makellose Oberflächen und überragende Festigkeit

- Welche Größenbereiche und gängigen Anwendungen haben Tiegelöfen? Finden Sie die perfekte Lösung für das Schmelzen kleiner Chargen