Ein Vakuum-Sinterofen ist ein fortschrittliches Wärmebehandlungssystem, das Materialien in einer kontrollierten Umgebung mit niedrigem Druck sintert. Sein Hauptvorteil ist die Fähigkeit, außergewöhnlich reine, dichte und leistungsstarke Komponenten herzustellen, indem atmosphärische Verunreinigungen wie Oxidation verhindert werden. Diese Qualität hat jedoch ihren Preis, sowohl in Bezug auf die anfängliche Investition in die Ausrüstung als auch auf das Fachwissen, das für den Betrieb erforderlich ist.

Die Kernentscheidung für die Verwendung eines Vakuum-Sinterofens ist ein Kompromiss: Sie investieren in einen komplexeren und teureren Prozess, um eine Materialreinheit und strukturelle Integrität zu erreichen, die mit herkömmlichen Öfen mit atmosphärischem Betrieb einfach nicht möglich ist.

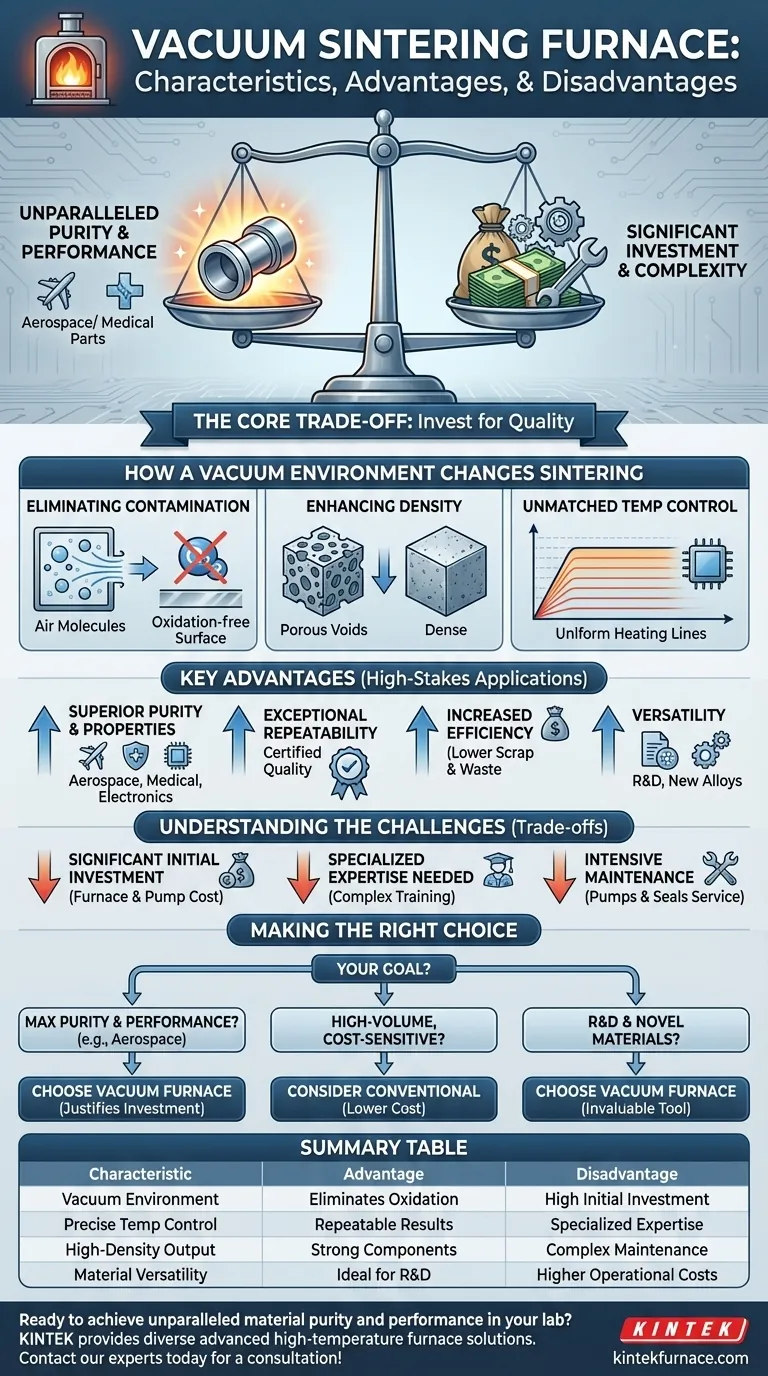

Wie eine Vakuumumgebung das Sintern verändert

Das bestimmende Merkmal dieses Ofens ist die Entfernung von Luft und anderen Gasen aus der Heizkammer. Dieser grundlegende Unterschied zu atmosphärischen Öfen schafft mehrere deutliche Vorteile während des Sinterprozesses.

Beseitigung atmosphärischer Verunreinigungen

Bei hohen Temperaturen reagieren die meisten Materialien mit den Gasen in der Luft, insbesondere mit Sauerstoff. Dieser Prozess, bekannt als Oxidation, kann die Materialeigenschaften verschlechtern und unerwünschte Oberflächenschichten erzeugen.

Ein Vakuumofen entfernt diese reaktiven Gase und schafft eine saubere Umgebung. Dies verhindert Oxidation, Nitridierung und andere unerwünschte chemische Reaktionen und stellt sicher, dass das Endprodukt chemisch rein und stabil ist.

Verbesserung der Dichte und strukturellen Integrität

Eingeschlossene Gase sind eine Hauptursache für Porosität oder winzige Hohlräume in einem gesinterten Teil. Diese Poren können als Spannungsrisse wirken und die endgültige Komponente schwächen.

Durch die Entfernung der Luft vor dem Erhitzen reduziert eine Vakuumumgebung die Bildung von Blasen und Hohlräumen erheblich. Dies führt zu einem Endprodukt mit höherer Dichte, größerer Festigkeit und überlegener Verschleißfestigkeit.

Erreichung einer unübertroffenen Temperaturkontrolle

Das Vakuum minimiert Wärmeverluste durch Konvektion und ermöglicht eine hocheffiziente und gleichmäßige Erwärmung. Moderne Vakuumöfen verwenden fortschrittliche, computergesteuerte Regler zur Prozessverwaltung.

Dies ermöglicht extrem präzise Temperaturprofile mit stabilen und wiederholbaren Heiz- und Kühlzyklen. Dieses Maß an Kontrolle ist entscheidend für die Verarbeitung empfindlicher Materialien und die Erzielung konsistenter metallurgischer Ergebnisse.

Die wichtigsten Vorteile für risikoreiche Anwendungen

Die einzigartige Prozessumgebung eines Vakuumofens liefert greifbare Vorteile und macht ihn zur bevorzugten Wahl für Branchen, in denen die Materialleistung nicht verhandelbar ist.

Überlegene Materialreinheit und -eigenschaften

Das Fehlen von Verunreinigungen führt zu saubereren Endprodukten mit verbesserten mechanischen, thermischen und elektrischen Eigenschaften. Dies ist unerlässlich für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der fortschrittlichen Elektronik, wo Verunreinigungen zu katastrophalen Ausfällen führen können.

Außergewöhnliche Prozesswiederholbarkeit

Die computergesteuerte Heizung, Kühlung und der Gasfluss stellen sicher, dass jeder Produktionslauf identisch ist. Diese metallurgische Wiederholbarkeit ist entscheidend für die Qualitätskontrolle und Zertifizierung in regulierten Branchen.

Gesteigerte Energie- und Materialeffizienz

Da Vakuum ein hervorragender Isolator ist, wird weniger Energie für die Erwärmung der Umgebung verschwendet. Die hochreine Ausgabe führt auch zu geringeren Ausschussraten und reduziertem Materialabfall, was einige der höheren Betriebskosten ausgleicht.

Vielseitigkeit über verschiedene Materialien hinweg

Vakuumöfen sind sehr anpassungsfähig und eignen sich für eine breite Palette von Materialien und Prozessen. Sie sind ein ideales Werkzeug für Forschung und Entwicklung neuer Legierungen und fortschrittlicher Materialien, die nicht in einer Standardatmosphäre verarbeitet werden können.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist ein Vakuumofen nicht für jede Anwendung die richtige Lösung. Die Vorteile gehen mit erheblichen und praktischen Überlegungen einher, die sorgfältig abgewogen werden müssen.

Erhebliche Anfangsinvestition

Vakuum-Sinteröfen gehören zu den teuersten Arten von Industrieöfen. Die Kosten umfassen den Ofen selbst, die leistungsstarken Vakuumpumpen und die hochentwickelten Steuerungssysteme, die für den Betrieb erforderlich sind.

Bedarf an spezialisiertem Fachwissen

Der Betrieb und die Wartung eines Hochvakuum-Systems sind weitaus komplexer als die eines Standardofens. Es erfordert spezialisiertes Wissen über Vakuumtechnologie, Lecksuche und Prozesssteuerung, was bedeutet, dass die Bediener eine spezielle Schulung benötigen.

Wartungs- und Betriebsanforderungen

Vakuumsysteme haben mehr Komponenten, die ausfallen können, wie Pumpen, Dichtungen und Sensoren. Die regelmäßige Wartung ist intensiver und entscheidend, um sicherzustellen, dass das System den erforderlichen niedrigen Druck für einen erfolgreichen Sinterzyklus erreichen und halten kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von der erforderlichen Qualität Ihres Endprodukts und Ihren betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -leistung liegt (z. B. Luft- und Raumfahrt, Medizin): Die Vorteile der Beseitigung von Verunreinigungen und der Verbesserung der strukturellen Integrität rechtfertigen die Investition.

- Wenn Ihr Hauptaugenmerk auf der kostensensiblen Massenproduktion liegt: Die hohen Investitionskosten und die betriebliche Komplexität können unerschwinglich sein, und ein herkömmlicher atmosphärischer Ofen könnte besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die präzise Steuerung, Vielseitigkeit und die Fähigkeit, mit neuartigen Materialien zu arbeiten, machen einen Vakuumofen zu einem unschätzbaren Werkzeug.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um die Qualität der Endkomponente über alle anderen Faktoren zu stellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Nachteil |

|---|---|---|

| Vakuumumgebung | Beseitigt atmosphärische Verunreinigungen (Oxidation) | Hohe Anfangsinvestition in Ausrüstung und Pumpen |

| Präzise Temperaturkontrolle | Ermöglicht gleichmäßige Erwärmung und wiederholbare Ergebnisse | Erfordert spezialisiertes Bedienpersonal und Schulung |

| Hohe Dichte | Erzeugt starke, verschleißfeste Komponenten mit geringer Porosität | Intensive, komplexe Wartung für Pumpen und Dichtungen |

| Materialvielfalt | Ideal für F&E und empfindliche Materialien (Luft- und Raumfahrt, Medizin) | Höhere Betriebskosten im Vergleich zu atmosphärischen Öfen |

Sind Sie bereit, unübertroffene Materialreinheit und Leistung in Ihrem Labor zu erzielen?

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns besprechen, wie ein KINTEK Vakuum-Sinterofen für Ihre spezifische Anwendung maßgeschneidert werden kann. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung