Im Grunde genommen ist die Vakuumpumpe die Komponente, die für die Erzeugung der kontrollierten Niederdruckumgebung im Inneren eines Vakuumwärmebehandlungsofens verantwortlich ist. Durch die systematische Entfernung von Luft und anderen Gasen aus der versiegelten Heizkammer eliminiert das Pumpensystem reaktive Elemente wie Sauerstoff, die andernfalls die Integrität des zu behandelnden Materials beeinträchtigen würden. Dies schafft die Voraussetzungen für eine hochleistungsfähige Metallurgie.

Die eigentliche Rolle der Vakuumpumpe besteht nicht nur darin, Luft zu entfernen, sondern ein Maß an Prozesskontrolle und Materialreinheit zu ermöglichen, das in einer Standardatmosphäre unerreichbar ist. Sie ist der Schlüssel zur Verhinderung unerwünschter chemischer Reaktionen, wie z. B. Oxidation, und zur Verbesserung der endgültigen mechanischen Eigenschaften des Werkstücks.

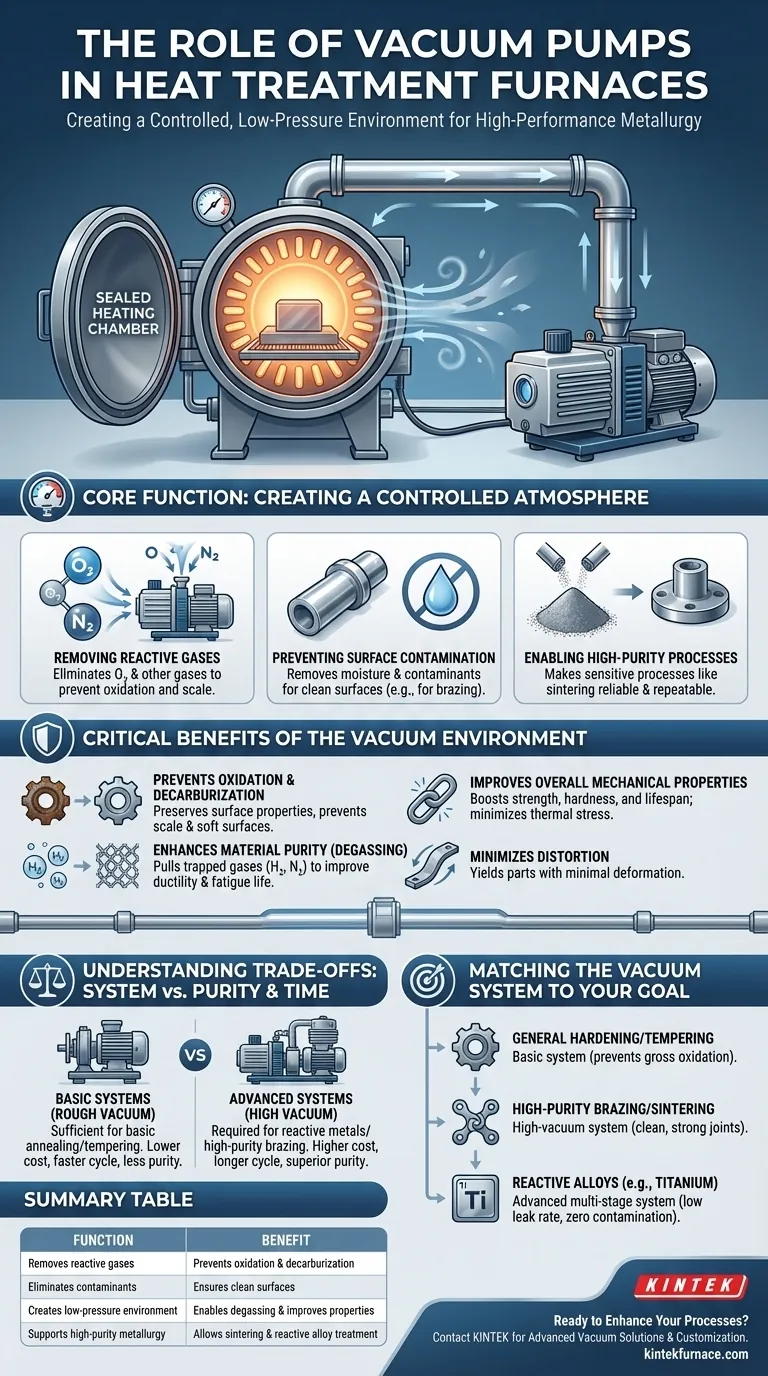

Die Kernfunktion: Schaffung einer kontrollierten Atmosphäre

Ein Vakuumwärmebehandlungsofen ist auf sein Pumpsystem angewiesen, um eine spezifische Niederdruckumgebung zu schaffen und aufrechtzuerhalten. Dies ist kein passiver Zustand, sondern ein aktiver Prozess, der während des gesamten Behandlungszyklus gesteuert wird.

Entfernung reaktiver Gase

Die Hauptaufgabe der Vakuumpumpe besteht darin, die Atmosphäre aus der Ofenkammer abzusaugen. Luft besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Gas, das bei heißen Metallen leicht Oxidation (Rost oder Zunder) verursacht.

Durch die Entfernung der Luft beseitigt die Pumpe effektiv das Risiko der Oxidation und stellt sicher, dass das behandelte Teil eine helle, saubere Oberfläche ohne die Notwendigkeit einer Nachbehandlung behält.

Verhinderung von Oberflächenkontamination

Über den Sauerstoff hinaus enthält die Atmosphäre Feuchtigkeit und andere potenzielle Verunreinigungen. Das Vakuumsystem entfernt diese Elemente und verhindert unerwünschte Oberflächenreaktionen, die die Materialeigenschaften negativ beeinflussen können.

Dies ist besonders wichtig für Prozesse wie das Löten, bei dem eine absolut saubere Oberfläche erforderlich ist, um eine starke, flussmittelfreie metallurgische Verbindung zwischen den Komponenten herzustellen.

Ermöglichung hochreiner Prozesse

Bestimmte fortschrittliche metallurgische Prozesse sind nur im Vakuum möglich. Das Sintern von Pulvermetallen zur Herstellung eines festen Bauteils mit hoher Dichte beispielsweise hängt von einem Vakuum ab, um Gasblasen zu verhindern und die Bauteilintegrität zu gewährleisten.

Das Pumpsystem macht diese empfindlichen, hochwertigen Prozesse zuverlässig und wiederholbar.

Warum diese Vakuumumgebung entscheidend ist

Die Erzeugung eines Vakuums ist grundlegend für die überlegenen Ergebnisse, die mit dieser Wärmebehandlungsmethode verbunden sind. Die Vorteile stehen in direktem Zusammenhang mit der makellosen Umgebung, die die Pumpen schaffen.

Verhinderung von Oxidation und Entkohlung

Wie bereits erwähnt, verhindert das Vakuum die Zunderbildung. Es verhindert auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche von Stahllegierungen bei hohen Temperaturen, was das Material weich und spröde machen kann.

Dieser Schutz stellt sicher, dass die Oberflächeneigenschaften des Materials durch die Wärmebehandlung nicht beeinträchtigt, sondern bewahrt oder verbessert werden.

Verbesserung der Materialreinheit (Entgasung)

Die Unterdruckumgebung zieht aktiv eingeschlossene Gase, wie Wasserstoff und Stickstoff, aus dem Metall selbst heraus. Dieser Prozess wird als Entgasung bezeichnet.

Die Entfernung dieser gelösten Gase kann die Duktilität und die Ermüdungsfestigkeit des Materials erheblich verbessern und ist ein entscheidender Schritt zur Vermeidung von Problemen wie Wasserstoffversprödung.

Verbesserung der Gesamtmechanischen Eigenschaften

Durch die Verhinderung von Verunreinigungen und die Reinigung des Materials trägt die Vakuumumgebung direkt zur Verbesserung von Festigkeit, Härte und Lebensdauer der fertigen Komponente bei. Der Prozess liefert Teile mit minimaler thermischer Spannung und Verformung.

Verständnis der Kompromisse

Die Qualität des Vakuumsystems ist nicht einheitlich; es beinhaltet einen Kompromiss zwischen Prozessanforderungen und Systemkomplexität. Das erforderliche Vakuumniveau bestimmt die Art und die Kosten der Pumpen.

Pumpensystem vs. Prozessreinheit

Eine einfache mechanische Pumpe kann für grundlegendes Glühen oder Vergüten ausreichen, bei dem ein "grobes" Vakuum die schlimmste Oxidation verhindert.

Die Behandlung hochreaktiver Metalle oder das Hochpräzisionslöten erfordert jedoch ein komplexeres mehrstufiges Pumpsystem (z. B. eine mechanische Pumpe, kombiniert mit einer Diffusions- oder Turbomolekularpumpe), um ein "Hochvakuum" zu erreichen.

Zykluszeit vs. Enddruck

Das Erreichen eines sehr hohen Vakuums (sehr niedriger Druck) dauert länger. Die Effizienz des Pumpsystems wirkt sich direkt auf die Gesamtzykluszeit des Ofens aus.

Es gibt ein Gleichgewicht zwischen der Zeit, die für das Absaugen auf den Zieldruck benötigt wird, und den Durchsatzanforderungen des Fertigungsbetriebs. Die Wahl der richtigen Pumpe besteht darin, den metallurgischen Bedarf zu decken, ohne einen Produktionsengpass zu verursachen.

Abstimmung des Vakuumsystems auf Ihr metallurgisches Ziel

Das Pumpsystem muss auf die beabsichtigte Anwendung abgestimmt werden. Berücksichtigen Sie das gewünschte Ergebnis, um das erforderliche Vakuumniveau zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Härten oder Vergüten liegt: Ein Basissystem, das grobe Oxidation und Entkohlung verhindert, ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder Sintern liegt: Ein Hochvakuumsystem ist unabdingbar, um saubere, starke Verbindungen und dichte Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Legierungen (z. B. Titan) liegt: Sie benötigen ein fortschrittliches, mehrstufiges Hochvakuumsystem mit geringer Leckrate, um jegliche Kontamination zu verhindern.

Letztendlich ist das Vakuumpumpsystem das Herzstück des Ofens, das die ideale Umgebung schafft, die überlegene Wärmebehandlungsergebnisse ermöglicht.

Zusammenfassungstabelle:

| Funktion | Vorteil |

|---|---|

| Entfernt reaktive Gase (z. B. Sauerstoff) | Verhindert Oxidation und Entkohlung |

| Beseitigt Verunreinigungen (z. B. Feuchtigkeit) | Gewährleistet saubere Oberflächen für Prozesse wie das Löten |

| Erzeugt Niederdruckumgebung | Ermöglicht Entgasung und verbessert mechanische Eigenschaften |

| Unterstützt hochreine Metallurgie | Ermöglicht Sintern und Behandlung reaktiver Legierungen |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit zuverlässigen Vakuumlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Vakuum- und Atmosphärenöfen, unterstützt durch starke F&E und tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre metallurgischen Ergebnisse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität