Eine Hochvakuumumgebung ist für das Sintern von Ti-6Al-4V zwingend erforderlich, da Titan und seine Legierungselemente bei erhöhten Temperaturen extrem chemisch reaktiv sind. Ohne ein Hochvakuum zur Reduzierung von Restgasen wirkt die Legierung als „Getter“, der Sauerstoff und Stickstoff schnell absorbiert, was zu sofortiger Oxidation und schwerer Verschlechterung der Materialeigenschaften führt.

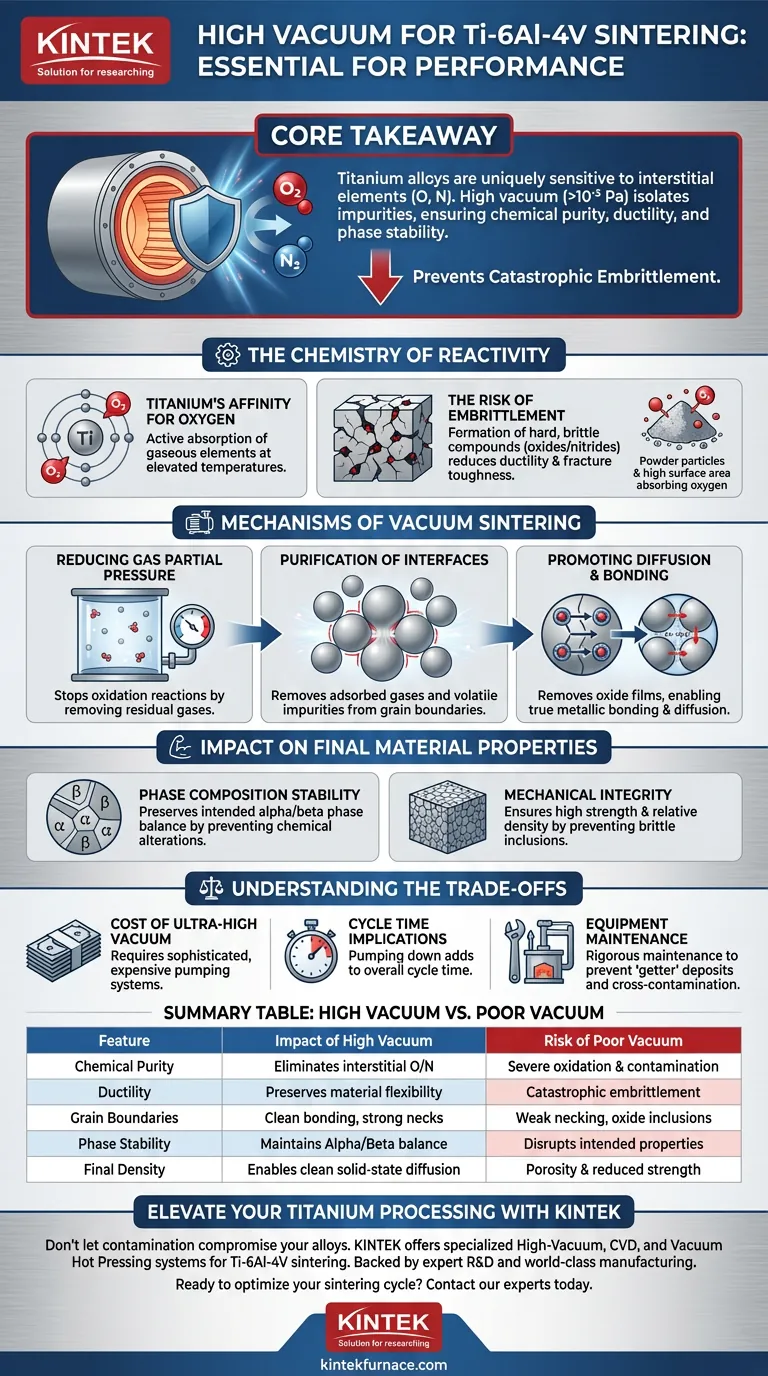

Kernbotschaft Titanlegierungen sind einzigartig empfindlich gegenüber interstitiellen Elementen; selbst Spuren von Sauerstoff oder Stickstoff können zu katastrophaler Versprödung führen. Eine Hochvakuumumgebung (oft niedriger als $10^{-3}$ Pa) ist die einzig zuverlässige Methode, um diese Verunreinigungen zu isolieren und die chemische Reinheit, Duktilität und Phasenstabilität zu gewährleisten, die für ein Hochleistungssinterteil erforderlich sind.

Die Chemie der Reaktivität

Affinität von Titan zu Sauerstoff

Titan und Aluminium (ein Hauptbestandteil von Ti-6Al-4V) haben eine extrem hohe chemische Affinität zu Sauerstoff. Beim Erhitzen beschichten sie sich nicht nur chemisch; sie absorbieren aktiv gasförmige Elemente.

Das Risiko der Versprödung

Wenn diese Legierungen Sauerstoff und Stickstoff absorbieren, bilden sich harte, spröde Verbindungen (Oxide und Nitride) innerhalb der Materialmatrix. Dieser Prozess, bekannt als Versprödung, reduziert die Duktilität und Bruchzähigkeit drastisch.

Empfindlichkeit der Oberfläche

Diese Reaktivität wird bei der Arbeit mit Pulvern verstärkt. Feine Titanpartikel haben eine große spezifische Oberfläche, was sie noch empfindlicher gegenüber Oxidation macht als Massenmaterial.

Mechanismen des Vakuumsinterns

Reduzierung des Gaspartialdrucks

Ein Hochvakuumofen reduziert den Partialdruck von Restgasen auf vernachlässigbare Werte (z. B. $10^{-3}$ bis $10^{-5}$ Pa). Dies stoppt Oxidationsreaktionen effektiv, bevor sie beginnen können.

Reinigung von Grenzflächen

Vakuumumgebungen erleichtern die Entfernung von adsorbierten Gasen und flüchtigen Verunreinigungen von der Oberfläche der Pulverpartikel. Durch die Reinigung dieser Korngrenzen verhindert der Ofen die Bildung von Oxid-Einschlüssen, die sonst die Struktur schwächen würden.

Förderung von Diffusion und Bindung

Damit das Sintern stattfinden kann, müssen Atome über Partikelgrenzen diffundieren, um „Hälse“ zu bilden. Vakuum entfernt die Oxidfilme, die als Barrieren für diese Diffusion wirken. Dies gewährleistet eine echte metallische Bindung und effektive Festkörperreaktionen.

Auswirkungen auf die endgültigen Materialeigenschaften

Stabilität der Phasenzusammensetzung

Die mechanische Leistung von Ti-6Al-4V hängt von einem spezifischen Gleichgewicht zwischen Alpha- und Beta-Phasen ab. Hochvakuum verhindert chemische Veränderungen, die dieses Gleichgewicht stören würden, und stellt sicher, dass die endgültige Legierung ihre beabsichtigte Phasenstabilität beibehält.

Mechanische Integrität

Durch die Verhinderung von Einschlüssen spröder Oxide stellt das Vakuum sicher, dass der gesinterte Körper eine hohe mechanische Festigkeit und relative Dichte behält. Dies ist entscheidend, um ein vorzeitiges Versagen unter Belastung zu verhindern.

Verständnis der Kompromisse

Die Kosten für Ultrahochvakuum

Das Erreichen der erforderlichen Vakuumgrade (wie $10^{-5}$ mbar oder niedriger) erfordert hochentwickelte, teure Pumpsysteme. Jede Beeinträchtigung der Dichtungsintegrität oder der Pumpenleistung führt zu einer „Schrott“-Charge aufgrund sofortiger Kontamination.

Auswirkungen auf die Zykluszeit

Die Schaffung einer hochreinen Vakuumumgebung braucht Zeit. Der Prozess des Evakuierens verlängert die Gesamtzykluszeit im Vergleich zum Sintern unter Inertgas, obwohl die überlegenen mechanischen Eigenschaften diesen Effizienzkompromiss oft rechtfertigen.

Wartung der Ausrüstung

Vakuumöfen, die Titan verarbeiten, erfordern eine strenge Wartung. Der „Getter“-Effekt von Titan kann zu Ablagerungen im Ofen führen, und Heizelemente müssen frei von Kohlenstoff- oder Sauerstoffquellen gehalten werden, um eine Kreuzkontamination zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Herstellung eines optimalen gesinterten Ti-6Al-4V-Teils erfordert die Abstimmung Ihrer Ofenfähigkeiten mit Ihren spezifischen mechanischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität liegt: Stellen Sie sicher, dass Ihr Ofen während der Haltephase ein stabiles Hochvakuum (besser als $10^{-4}$ Pa) aufrechterhalten kann, um die interstitielle Versprödung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Erwägen Sie einen Vakuum-Heißpress-Ofen, der Hochvakuum mit mechanischem Druck (z. B. 50 MPa) kombiniert, um den Partikelkontakt zu erzwingen und die Verdichtung zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturkontrolle liegt: Priorisieren Sie Vakuumsysteme, die eine präzise Temperaturkontrolle neben der Isolierung von Verunreinigungen bieten, um übermäßiges Kornwachstum zu verhindern und gleichzeitig die Korngrenzen zu reinigen.

Das Vakuumlevel ist nicht nur eine Betriebseinstellung; es ist die bestimmende Variable, die darüber entscheidet, ob Sie eine Hochleistungslegierung oder eine spröde, unbrauchbare Komponente herstellen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Hochvakuum | Risiko eines schlechten Vakuums |

|---|---|---|

| Chemische Reinheit | Eliminiert interstitiellen Sauerstoff/Stickstoff | Schwere Oxidation und „Getter“-Kontamination |

| Duktilität | Bewahrt die Flexibilität des Materials | Katastrophale Versprödung und Sprödigkeit |

| Korngrenzen | Entfernt Oxidfilme für bessere Bindung | Schwache Halsbildung und Oxid-Einschlüsse |

| Phasenstabilität | Bewahrt das Alpha/Beta-Phasengleichgewicht | Stört die beabsichtigten Mikrostruktur-Eigenschaften |

| Enddichte | Ermöglicht saubere Festkörperdiffusion | Porosität und reduzierte mechanische Festigkeit |

Verbessern Sie Ihre Titanverarbeitung mit KINTEK

Lassen Sie nicht zu, dass Kontaminationen Ihre Hochleistungslegierungen beeinträchtigen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Hochvakuum-, CVD- und Vakuum-Heißpresssysteme, die speziell für die anspruchsvollen Anforderungen des Ti-6Al-4V-Sinterns entwickelt wurden. Unsere anpassbaren Labor- und industriellen Hochtemperaturöfen gewährleisten die präzise Atmosphärenkontrolle, die erforderlich ist, um Versprödung zu verhindern und die Materialdichte zu maximieren.

Bereit, Ihren Sinterzyklus zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Vakuumlösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile des Entgasungseffekts beim Vakuumheizen? Erschließen Sie überlegene Metallleistung und Haltbarkeit

- Was sind die Herausforderungen beim ausschließlichen Verlassen auf ein Vakuum in Ofenanwendungen? Überwinden Sie wichtige betriebliche Hürden

- Wie erleichtert ein Labor-Vakuumtrockenschrank die thermische Behandlung von Graphen/Polyimid-Folien? Erhöhung der Reinheit

- Was ist die Funktion eines Hochtemperatur-Glühofens für Goldpastenelektroden? Optimierung der Sensorleitfähigkeit

- Was sind die wichtigsten Schritte bei einer typischen Vakuumlötung? Beherrschen Sie den Prozess für starke, saubere Verbindungen

- Nach welchen Kriterien werden Vakuum-Sinteröfen basierend auf dem Vakuumgrad kategorisiert? Wählen Sie das richtige System für Ihre Materialien

- Wie verbessern maßgeschneiderte Vakuumöfen die Produktqualität? Erzielen Sie eine überlegene Wärmebehandlung für Ihre Materialien

- Was ist die typische Form von Heizelementen in Vakuumöfen und warum? Optimieren Sie die Wärmeübertragung für Ihre Anwendung