Im Kern verbessert ein maßgeschneiderter Vakuumofen die Produktqualität, indem er eine extrem reine, stabile und präzise gesteuerte Umgebung für die Wärmebehandlung schafft. Dieses Maß an Kontrolle eliminiert atmosphärische Verunreinigungen und thermische Ungleichmäßigkeiten, die die Hauptursachen für Defekte wie Oxidation, Verformung und inkonsistente mechanische Eigenschaften bei fertigen Bauteilen sind.

Der grundlegende Vorteil eines maßgeschneiderten Vakuumofens ist seine Fähigkeit, die Heiz-, Kühl- und Vakuumparameter an die einzigartigen metallurgischen Anforderungen eines bestimmten Materials anzupassen. Dies verwandelt die Wärmebehandlung von einem generischen, universellen Prozess in einen wissenschaftlich optimierten und wiederholbaren Fertigungsschritt.

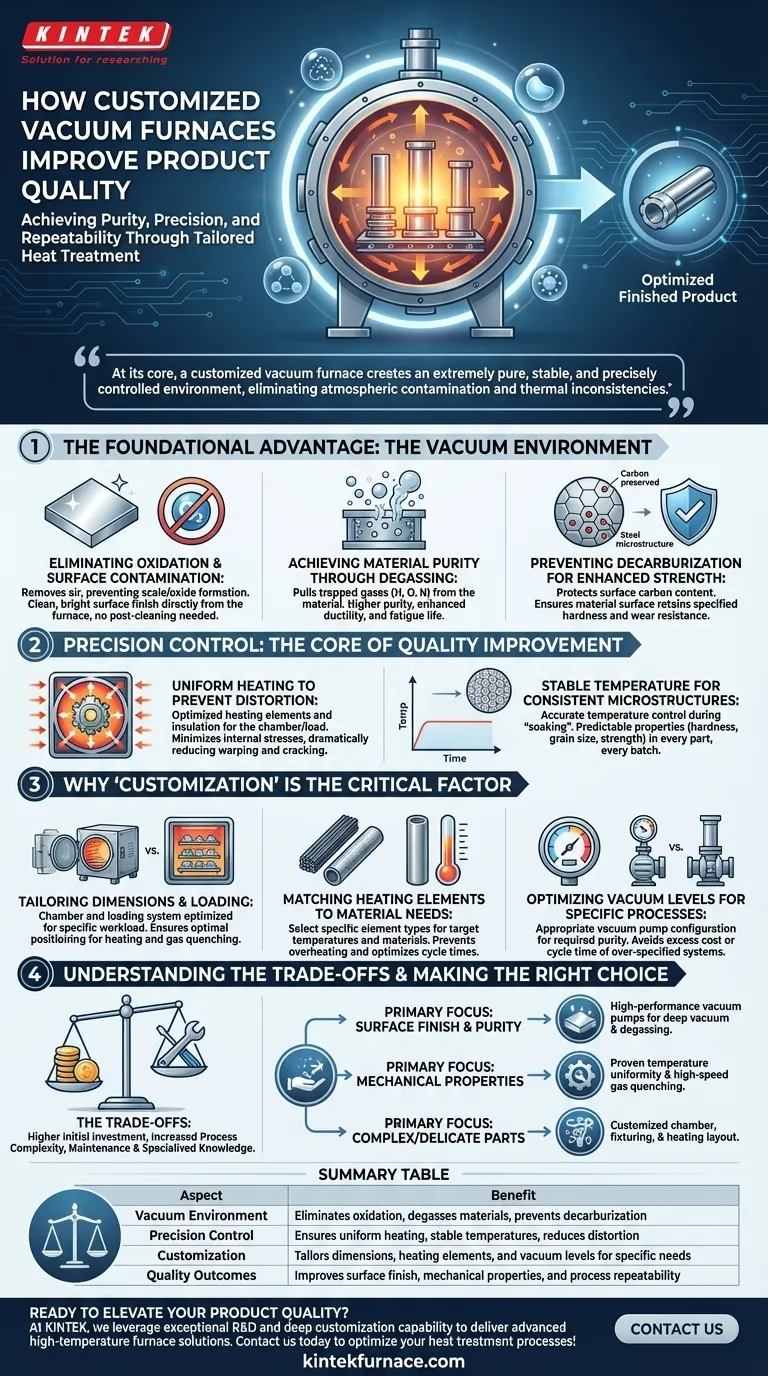

Der grundlegende Vorteil: Die Vakuumumgebung

Die Hauptfunktion eines Vakuumofens besteht darin, die Atmosphäre – und all ihre Verunreinigungen – aus der Heizkammer zu entfernen. Dies hat tiefgreifende Auswirkungen auf das zu behandelnde Material.

Eliminierung von Oxidation und Oberflächenkontamination

Durch das Entfernen der Luft verhindert ein Vakuumofen, dass Sauerstoff mit der heißen Metalloberfläche reagiert. Dies eliminiert die Bildung von Zunder oder Oxidschichten vollständig.

Das Ergebnis ist eine saubere, helle und glatte Oberfläche direkt aus dem Ofen, wodurch nachgelagerte Reinigungsverfahren wie Sandstrahlen oder Beizen überflüssig werden.

Materialreinheit durch Entgasung erreichen

Viele Metalle enthalten gelöste Gase wie Wasserstoff, Sauerstoff und Stickstoff, die ihre strukturelle Integrität beeinträchtigen können. Die Vakuumumgebung zieht diese eingeschlossenen Gase effektiv aus dem Material heraus.

Dieser Entgasungsprozess führt zu einem hochreineren Metall mit deutlich verbesserten mechanischen Eigenschaften, wie z. B. erhöhter Duktilität und Lebensdauer bei Ermüdung.

Verhinderung der Entkohlung für verbesserte Festigkeit

Bei vielen Stahllegierungen ist der Kohlenstoffgehalt entscheidend für die Erzielung der gewünschten Härte und Festigkeit. In einem konventionellen Ofen kann die Atmosphäre mit dem Kohlenstoff auf der Stahloberfläche reagieren und diesen abbauen.

Ein Vakuumofen verhindert diese Entkohlung und stellt sicher, dass die Oberfläche des Materials ihre spezifizierte Härte und Verschleißfestigkeit behält, was für Hochleistungsbauteile unerlässlich ist.

Präzisionskontrolle: Der Kern der Qualitätsverbesserung

Über die bloße Erzeugung eines Vakuums hinaus ist die Fähigkeit, den thermischen Zyklus präzise zu steuern, das, was einen hochwertigen Prozess von einem durchschnittlichen unterscheidet. Die Anpassung ermöglicht es, diese Kontrolle zu perfektionieren.

Gleichmäßige Erwärmung zur Vermeidung von Verformungen

Maßgeschneiderte Öfen sind mit Heizelementen und Isolierungen ausgestattet, die für eine bestimmte Kammergröße und Beladekonfiguration optimiert sind. Dies gewährleistet eine gleichmäßige Temperaturverteilung über das gesamte Bauteil.

Durch die Erwärmung jedes Abschnitts des Bauteils mit der gleichen Geschwindigkeit werden innere Spannungen minimiert, wodurch das Risiko von Verformungen, Verzug und Rissbildung, insbesondere bei komplexen Geometrien, drastisch reduziert wird.

Stabile Temperatur für konsistente Mikrostrukturen

Das Halten einer stabilen und genauen Temperatur während der "Haltephase" ist entscheidend, um die gewünschte metallurgische Mikrostruktur zu erreichen.

Diese Prozesskonsistenz stellt sicher, dass jedes Teil einer Charge und jede Charge im Laufe der Zeit die gleichen vorhersehbaren Eigenschaften wie Härte, Korngröße und Festigkeit aufweist.

Warum "Anpassung" der entscheidende Faktor ist

Obwohl jeder Vakuumofen Vorteile bietet, ermöglicht die Anpassung einer Anlage, den Prozess für ihre spezifischen Teile und Materialien zu optimieren und so das höchste Maß an Qualität und Effizienz zu erreichen.

Anpassung von Abmessungen und Beladung

Ein Standardofen kann für Ihre typische Arbeitslast zu groß oder zu klein sein. Eine kundenspezifisch konstruierte Ofenkammer und ein Ladesystem stellen sicher, dass die Teile optimal für eine gleichmäßige Erwärmung und Gasabschreckung positioniert sind.

Anpassung der Heizelemente an Materialbedürfnisse

Verschiedene Materialien und Prozesse erfordern unterschiedliche Heizraten. Die Anpassung ermöglicht die Auswahl spezifischer Heizelementtypen (z. B. Graphit, Molybdän), die am besten für die Zieltemperaturen und Materialien geeignet sind, wodurch Überhitzung oder lange Zykluszeiten vermieden werden.

Optimierung der Vakuumniveaus für spezifische Prozesse

Nicht alle Prozesse erfordern das tiefstmögliche Vakuum. Das Löten hat zum Beispiel andere Anforderungen als das Glühen von Titan. Ein maßgeschneidertes System bietet die entsprechende Vakuumpumpenkonfiguration, um die notwendige Reinheit ohne die zusätzlichen Kosten oder Zykluszeiten eines überdimensionierten Systems zu erreichen.

Die Kompromisse verstehen

Obwohl hochwirksam, stellen maßgeschneiderte Vakuumöfen eine erhebliche technische und finanzielle Verpflichtung dar. Objektivität erfordert die Anerkennung der damit verbundenen Herausforderungen.

Höhere Anfangsinvestition

Ein auf spezifische Anforderungen zugeschnittener Ofen wird von Natur aus höhere Anschaffungskosten haben als ein Standardmodell von der Stange. Diese Investition muss durch die erwarteten Verbesserungen der Produktqualität und Ausbeute gerechtfertigt werden.

Erhöhte Prozesskomplexität

Größere Kontrolle bedeutet mehr Variablen, die verwaltet werden müssen. Der Betrieb eines maßgeschneiderten Ofens erfordert ein tieferes Verständnis der Metallurgie und Prozesskontrolle, um die optimalen Parameter für jede Aufgabe einzustellen.

Wartung und Spezialwissen

Es handelt sich um hochentwickelte Geräte. Die Wartung erfordert spezielles Wissen über Vakuumsysteme, Steuerungen und Hochtemperaturmaterialien, was möglicherweise zusätzliche Schulungen für das Personal erforderlich macht.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein maßgeschneiderter Vakuumofen die richtige Lösung ist, gleichen Sie seine Fähigkeiten mit Ihren primären Qualitätszielen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Priorisieren Sie ein Design mit Hochleistungs-Vakuumpumpen, die tiefe Vakua und eine effektive Entgasung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf mechanischen Eigenschaften (Härte/Festigkeit) liegt: Betonen Sie ein Design mit nachweislicher Temperaturgleichmäßigkeit und einem präzise gesteuerten, schnell arbeitenden Gasabschrecksystem.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer oder empfindlicher Teile liegt: Konzentrieren Sie sich auf eine maßgeschneiderte Kammer, Vorrichtung und Anordnung der Heizelemente, die thermische Spannungen und Verformungen minimiert.

Letztendlich ist die Investition in einen maßgeschneiderten Vakuumofen ein Bekenntnis, über akzeptable Ergebnisse hinauszugehen und zu wissenschaftlich perfektionierter, wiederholbarer Qualität zu gelangen.

Zusammenfassungstabelle:

| Aspekt | Nutzen |

|---|---|

| Vakuumumgebung | Eliminiert Oxidation, entgast Materialien, verhindert Entkohlung |

| Präzisionskontrolle | Gewährleistet gleichmäßige Erwärmung, stabile Temperaturen, reduziert Verzug |

| Anpassung | Passt Abmessungen, Heizelemente und Vakuumniveaus an spezifische Bedürfnisse an |

| Qualitätsergebnisse | Verbessert Oberflächengüte, mechanische Eigenschaften und Prozesswiederholbarkeit |

Bereit, Ihre Produktqualität mit einem maßgeschneiderten Vakuumofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Reinheit, Präzision und Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität