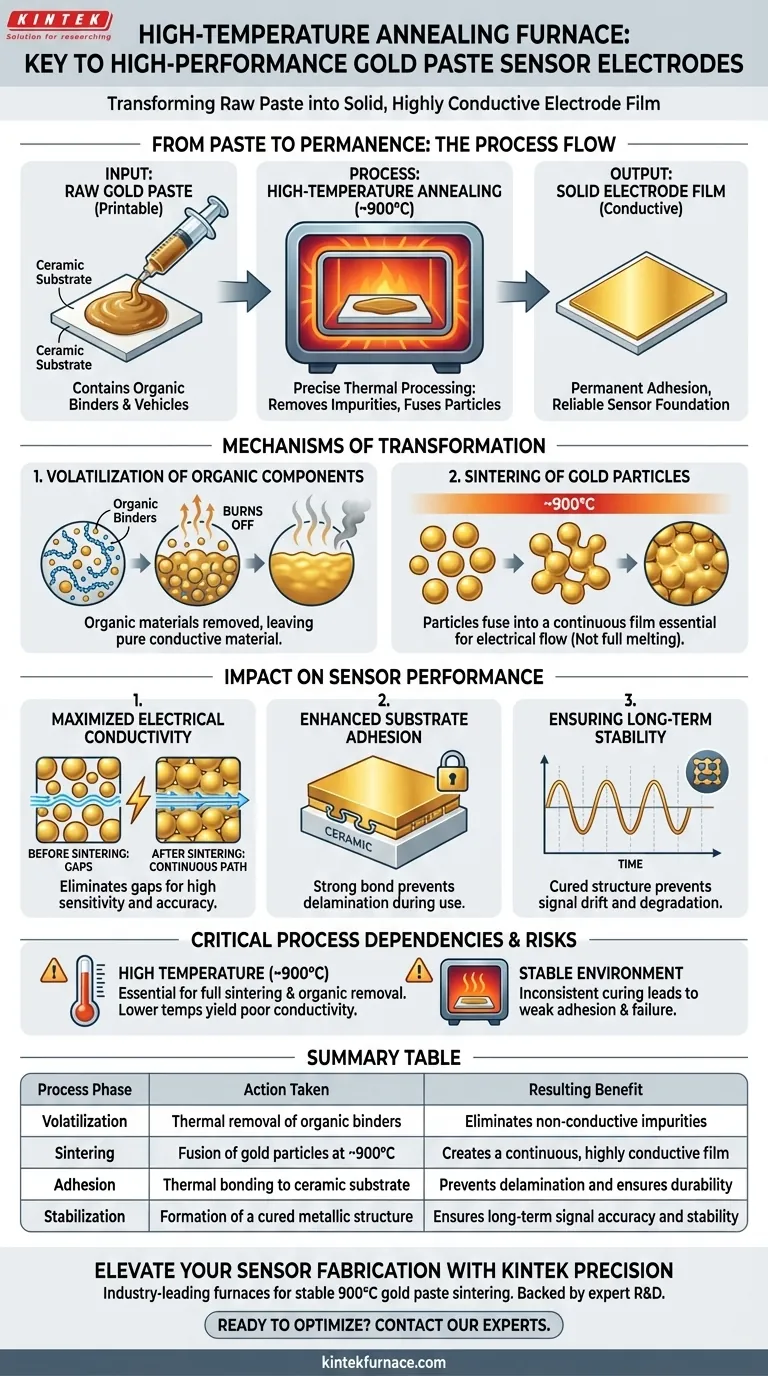

Die Hauptfunktion eines Hochtemperatur-Glühofens besteht in diesem Zusammenhang darin, rohe Goldschmelze durch präzise thermische Behandlung in einen festen, hochleitfähigen Elektrodenfilm umzuwandeln. Durch das Erreichen von Temperaturen von etwa 900 °C entfernt der Ofen organische Verunreinigungen und verschmilzt Goldpartikel miteinander. Dies stellt sicher, dass die Elektrode dauerhaft auf dem Keramiksubstrat haftet und bildet die Grundlage für eine zuverlässige Sensorleistung.

Der Glühprozess ist eine kritische Phasenänderung, bei der lose Goldpartikel zu einer kontinuierlichen Metallschicht sintern, gleichzeitig organische Bindemittel entfernt und die Elektrode strukturell mit ihrer Basis verbunden werden, um maximale Haltbarkeit zu gewährleisten.

Die Mechanismen der Umwandlung

Der Ofen trocknet die Paste nicht nur; er verändert die chemische und physikalische Struktur des Materials durch zwei spezifische Mechanismen grundlegend.

Verflüchtigung organischer Bestandteile

Goldschmelze enthält organische Bindemittel und Trägermaterialien, um sie druckbar zu machen. Diese Bestandteile sind nicht leitend und müssen entfernt werden.

Die hohe Hitze des Ofens bewirkt, dass diese organischen Materialien verflüchtigen. Sie werden vollständig ab-gebrannt, sodass nur das reine leitfähige Material zurückbleibt, das für die Funktion der Elektrode notwendig ist.

Das Sintern von Goldpartikeln

Nachdem die organischen Stoffe entfernt sind, werden die verbleibenden Goldpartikel intensiver Hitze (ca. 900 °C) ausgesetzt.

Bei dieser Temperatur durchlaufen die Partikel einen Sinterprozess. Sie verschmelzen miteinander, ohne vollständig zu schmelzen, und bilden einen kontinuierlichen, zusammenhängenden Film. Dieser Übergang von einzelnen Partikeln zu einem festen Film ist für den elektrischen Fluss unerlässlich.

Auswirkungen auf die Sensorleistung

Die durch den Glühofen induzierten physikalischen Veränderungen wirken sich direkt auf die Betriebsqualität des Endsensors aus.

Maximierung der elektrischen Leitfähigkeit

Der Sinterprozess schafft einen kontinuierlichen Pfad für Elektronen.

Durch die Eliminierung der Lücken zwischen den einzelnen Goldpartikeln sorgt der Ofen dafür, dass der resultierende Film hochleitfähig ist. Dies ist entscheidend für die Empfindlichkeit und Genauigkeit des Sensors.

Verbesserung der Substrathaftung

Der Ofen ermöglicht eine starke Verbindung zwischen der Goldelektrode und dem Keramiksubstrat.

Ohne diese Hochtemperaturbehandlung würde die Goldschicht lediglich auf dem Keramik aufliegen. Die Hitze sorgt für eine feste Haftung und verhindert eine Delamination während des Gebrauchs.

Gewährleistung der Langzeitstabilität

Ein Sensor muss über die Zeit konsistente Messwerte liefern.

Die durch den Ofen geschaffene verfestigte, ausgehärtete Struktur sorgt für eine stabile Signalerfassung. Dies verhindert Signalabweichungen oder Ausfälle, die durch physikalische Degradation der Elektrode verursacht werden.

Verständnis der Prozessabhängigkeiten

Während der Ofen eine hohe Leistung ermöglicht, ist der Prozess stark von der Aufrechterhaltung spezifischer Umweltparameter abhängig.

Die Notwendigkeit hoher Temperaturen

Der Prozess erfordert ausdrücklich Temperaturen von etwa 900 °C.

Niedrigere Temperaturen würden wahrscheinlich nicht ausreichen, um das Gold vollständig zu sintern oder alle organischen Stoffe abzubrennen. Dies würde zu einer "matschigen" Elektrode mit schlechter Leitfähigkeit und geringer struktureller Integrität führen.

Das Risiko unvollständiger Aushärtung

Wenn die stabile Umgebung des Ofens beeinträchtigt wird, wird der Aushärtungsprozess inkonsistent.

Unvollständige Aushärtung führt zu schwacher Haftung zwischen Gold und Keramik. Dies schafft eine Fehlerquelle, bei der sich die Elektrode unter Belastung lösen oder reißen könnte.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung des Glühprozesses für die Sensorherstellung konzentrieren Sie sich auf das spezifische Ergebnis, das für Ihre Anwendung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Signalintegrität liegt: Priorisieren Sie die Vollständigkeit der Sinterphase, um Partikelzwischenräume zu beseitigen und die Leitfähigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass der Ofen eine stabile Umgebung von 900 °C aufrechterhält, um die stärkste mögliche Haftung auf dem Keramiksubstrat zu gewährleisten.

Der Glühofen ist das entscheidende Werkzeug, das eine temporäre Pastenanwendung in eine permanente, leistungsstarke Sensorikkomponente umwandelt.

Zusammenfassungstabelle:

| Prozessphase | Durchgeführte Aktion | Ergebnisender Nutzen |

|---|---|---|

| Verflüchtigung | Thermische Entfernung organischer Bindemittel | Beseitigt nicht leitende Verunreinigungen |

| Sintern | Verschmelzung von Goldpartikeln bei ~900°C | Erzeugt einen kontinuierlichen, hochleitfähigen Film |

| Haftung | Thermische Verbindung mit Keramiksubstrat | Verhindert Delamination und gewährleistet Haltbarkeit |

| Stabilisierung | Bildung einer ausgehärteten Metallstruktur | Gewährleistet langfristige Signalgenauigkeit und Stabilität |

Verbessern Sie Ihre Sensorherstellung mit KINTEK Precision

Hochleistungs-Sensorelektroden erfordern kompromisslose thermische Genauigkeit. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die entwickelt wurden, um die stabile 900 °C-Umgebung aufrechtzuerhalten, die für perfektes Goldschmelzesintern unerlässlich ist.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung gewährleisten unsere Systeme maximale Leitfähigkeit und überlegene Substrathaftung für Ihre einzigartigen Forschungs- oder Produktionsanforderungen.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die anpassbare Hochtemperatur-Lösung zu finden, die zu Ihrem Labor passt.

Visuelle Anleitung

Referenzen

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie verhindert ein Vakuumlötiefofen die Oxidation während des Erhitzungsprozesses? Erzielen Sie saubere, starke Verbindungen durch oxidationsfreies Löten

- Wie werden Vakuumglühöfen in der wissenschaftlichen Forschung und in akademischen Bereichen eingesetzt? Entfesseln Sie Materialreinheit und Präzision

- Wie beeinflusst die Druckumgebung die metallische thermische Reduktion von Titan? Meisterhafte Präzisionskontrolle

- Was sind die wichtigsten thermischen Eigenschaften von Graphit für Vakuumöfen? Erzielen Sie Hochtemperaturstabilität und Effizienz

- Warum ist ein Vakuumwärmebehandlungs-Ofen für IN718-CuCrZr erforderlich? Maximierung der bimtallischen Bindungsfestigkeit

- Was ist die Kernaufgabe eines Vakuumschmelzofens bei der Rückgewinnung von elementarem Magnesium aus Schlacke? | Erzielung einer hochreinen Metallrückgewinnung

- Was sind die Schlüsselkomponenten eines Vakuumsystems für die Wärmebehandlung? Erzielen Sie überlegene metallurgische Ergebnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung