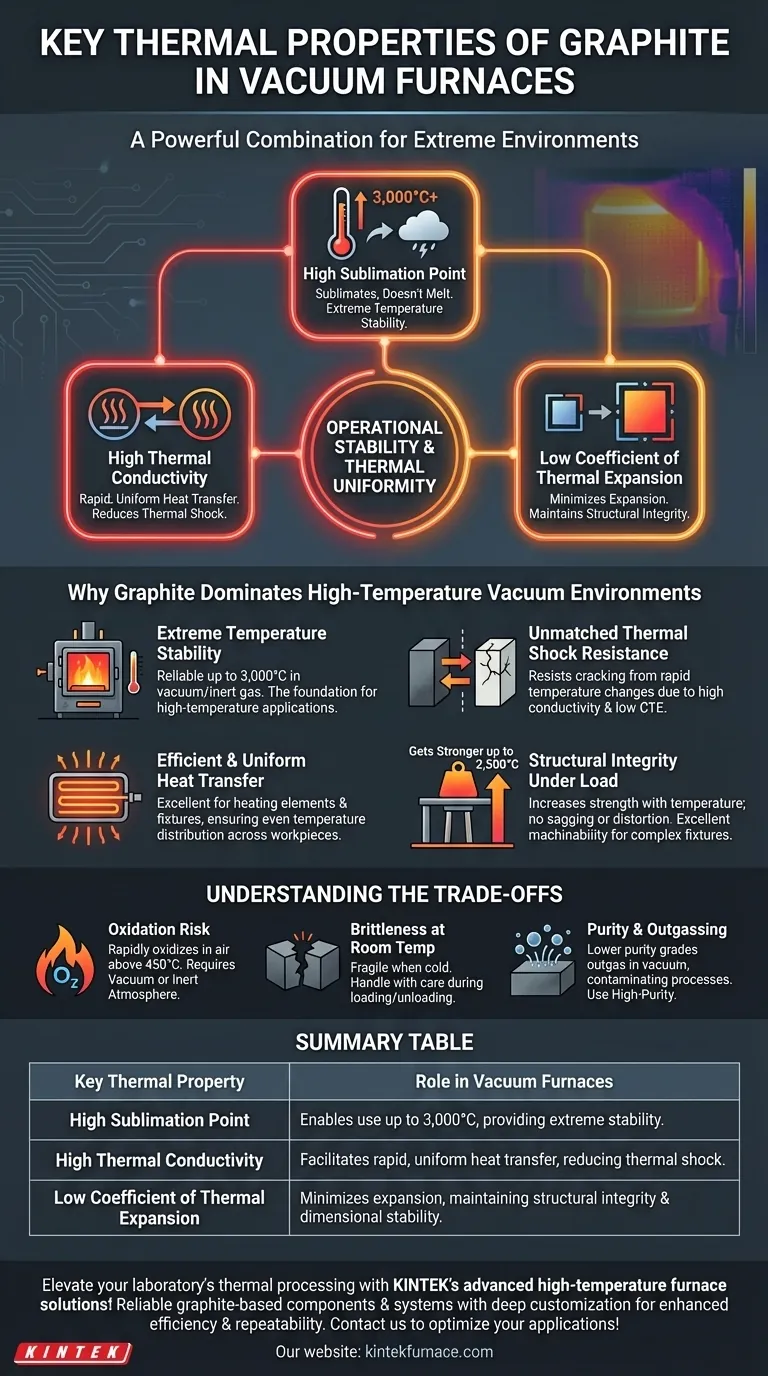

Im Kern beruht die Eignung von Graphit für Vakuumöfen auf einer leistungsstarken Kombination aus drei thermischen Eigenschaften: einem extrem hohen Sublimationspunkt, einer hohen Wärmeleitfähigkeit und einem sehr geringen Wärmeausdehnungskoeffizienten. Dieses einzigartige Trio ermöglicht es ihm, nicht nur extremen Temperaturen standzuhalten, sondern auch die stabile, vorhersehbare Umgebung zu schaffen, die für eine hochpräzise thermische Verarbeitung unerlässlich ist.

Graphit ist das Material der Wahl für Vakuumofenkomponenten, weil es nicht nur Hitze widersteht. Seine Eigenschaften wirken zusammen, um Betriebs stabilität, thermische Gleichmäßigkeit und strukturelle Integrität unter Bedingungen zu gewährleisten, unter denen die meisten anderen Materialien katastrophal versagen würden.

Warum Graphit in Hochtemperatur-Vakuumumgebungen dominiert

Um die Rolle von Graphit zu verstehen, müssen wir über seine einfache Hitzebeständigkeit hinausblicken und untersuchen, wie seine ausgeprägten Eigenschaften kritische Herausforderungen im Vakuumofenbetrieb lösen.

Extreme Temperaturstabilität

Graphit schmilzt bei atmosphärischem Druck nicht. Stattdessen sublimiert es (geht direkt vom festen in den gasförmigen Zustand über) bei einer außergewöhnlich hohen Temperatur von etwa 3.600 °C.

In der Inertgas- oder Vakuumumgebung eines Ofens kann es zuverlässig für Anwendungen mit Temperaturen bis zu 3.000 °C eingesetzt werden. Dies bildet die Grundlage für alle seine Hochtemperaturanwendungen.

Unübertroffene Thermoschockbeständigkeit

Thermoschock ist die Belastung, die ein Material bei rapiden Temperaturänderungen erfährt und oft zu Rissen führt. Die Beständigkeit von Graphit dagegen ist eine seiner wertvollsten Eigenschaften.

Diese Beständigkeit ist ein direktes Ergebnis des Zusammenspiels zweier Eigenschaften:

- Hohe Wärmeleitfähigkeit: Wärme bewegt sich schnell durch das Material, verhindert die Bildung von „Hot Spots“ und reduziert interne Spannungen.

- Niedriger Wärmeausdehnungskoeffizient (CTE): Beim Erhitzen dehnt sich Graphit sehr wenig aus. Dies minimiert die physikalische Belastung der Komponente während schneller Heiz- oder Kühlzyklen.

Stellen Sie es sich so vor, als ob Sie heißes Wasser in ein dickes, kaltes Glas oder eine dünne Metalltasse gießen. Das Glas (geringe Leitfähigkeit, hohe Ausdehnung) reißt, während die Metalltasse (hohe Leitfähigkeit) den Schock verträgt. Graphit verhält sich wie eine ideale Version dieser Metalltasse.

Effiziente und gleichmäßige Wärmeübertragung

Die hohe Wärmeleitfähigkeit macht Graphit zu einem ausgezeichneten Material für Heizelemente und Werkstückaufnahmen.

Als Heizelement wandelt es elektrische Energie effizient in Wärme um und strahlt diese Wärme gleichmäßig in der gesamten Heißzone des Ofens ab.

Als Vorrichtung oder Werkzeug nimmt es schnell Wärme auf und überträgt sie gleichmäßig auf das zu behandelnde Produkt. Dies gewährleistet, dass es keine signifikanten Temperaturunterschiede am Teil gibt, was für Prozesse wie Löten und Glühen entscheidend ist.

Strukturelle Integrität unter Last

Viele Materialien werden bei hohen Temperaturen schwächer, weicher oder verziehen sich. Graphit ist einzigartig, da es stärker wird, wenn es heißer wird, bis zu etwa 2.500 °C.

In Kombination mit seinem niedrigen CTE bedeutet dies, dass Graphitvorrichtungen, Pfosten und Stützgitter unter der Last des Werkstücks nicht durchhängen, sich biegen oder verformen. Diese Dimensionsstabilität ist für die Wiederholbarkeit des Prozesses unerlässlich.

Darüber hinaus ermöglicht die ausgezeichnete Bearbeitbarkeit von Graphit die Herstellung komplexer und präziser Vorrichtungen, die aus anderen Hochtemperaturmaterialien wie Keramiken oder hochschmelzenden Metallen schwierig oder unmöglich herzustellen wären.

Die Kompromisse verstehen

Obwohl Graphit unglaublich leistungsfähig ist, ist es nicht ohne Einschränkungen. Diese anzuerkennen ist der Schlüssel zu seinem erfolgreichen Einsatz.

Oxidation in Gegenwart von Luft

Die bemerkenswerte Hochtemperaturleistung von Graphit hängt vollständig von einem Vakuum oder einer inerten Atmosphäre ab.

Wenn es bei hohen Temperaturen (typischerweise über 450 °C) Sauerstoff ausgesetzt wird, oxidiert es schnell und verbrennt buchstäblich, was zu Komponentenausfällen und potenziellen Schäden am Ofen führen kann.

Sprödigkeit bei Raumtemperatur

Obwohl im heißen Zustand stark, kann massiver Graphit bei Raumtemperatur spröde und zerbrechlich sein. Komponenten müssen beim Beladen, Entladen und Warten des Ofens vorsichtig gehandhabt werden, um Absplitterungen oder Risse zu vermeiden.

Reinheit und Ausgasung

Graphit ist in verschiedenen Reinheitsgraden erhältlich. Geringere Reinheitsgrade können Bindemittel oder Verunreinigungen enthalten, die beim Erhitzen im Vakuum ausgasen.

Diese Dampffreisetzung kann die Vakuumatmosphäre und, noch kritischer, die Oberfläche des wärmebehandelten Produkts verunreinigen. Die Verwendung von hochreinem Graphit ist für empfindliche Anwendungen wie Elektronik oder medizinische Implantate unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Graphitkomponente bedeutet, ihre Eigenschaften an Ihr primäres Prozessziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Wählen Sie hochreines, dimensionsstabiles Graphit für Ihre Vorrichtungen und Werkzeuge, um sicherzustellen, dass die Teile Zyklus für Zyklus präzise gehalten werden.

- Wenn Ihr Hauptaugenmerk auf Heizeffizienz und Gleichmäßigkeit liegt: Verwenden Sie Graphitheizelemente für ihre ausgezeichnete elektrische und thermische Leitfähigkeit, die eine schnelle, gleichmäßige und steuerbare Strahlungswärme liefert.

- Wenn Ihr Hauptaugenmerk auf Ofeneffizienz und Isolierung liegt: Verwenden Sie Graphitfilz als Heißzonenisolierung für seine geringe Wärmeleitfähigkeit (in Filzform) und außergewöhnliche Hitzebeständigkeit, um eine dauerhafte und effiziente thermische Barriere zu schaffen.

Letztendlich macht die einzigartige Synthese von thermischen und strukturellen Eigenschaften von Graphit es zu einem befähigenden Material, das für die moderne Hochleistungs-Wärmebehandlung grundlegend ist.

Zusammenfassungstabelle:

| Wichtige thermische Eigenschaft | Rolle in Vakuumöfen |

|---|---|

| Hoher Sublimationspunkt | Ermöglicht den Einsatz bis 3.000 °C ohne Schmelzen und bietet extreme Temperaturstabilität. |

| Hohe Wärmeleitfähigkeit | Erleichtert eine schnelle, gleichmäßige Wärmeübertragung, reduziert Thermoschock und Hot Spots. |

| Niedriger Wärmeausdehnungskoeffizient | Minimiert die Ausdehnung unter Hitze und erhält die strukturelle Integrität und Dimensionsstabilität. |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen Graphit-basierten Komponenten und Systemen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine verbesserte Effizienz, Stabilität und Wiederholbarkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Hochtemperaturanwendungen optimieren können!

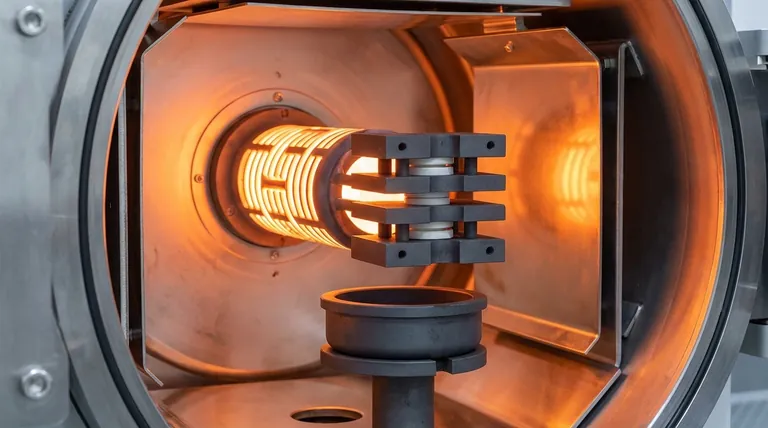

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen