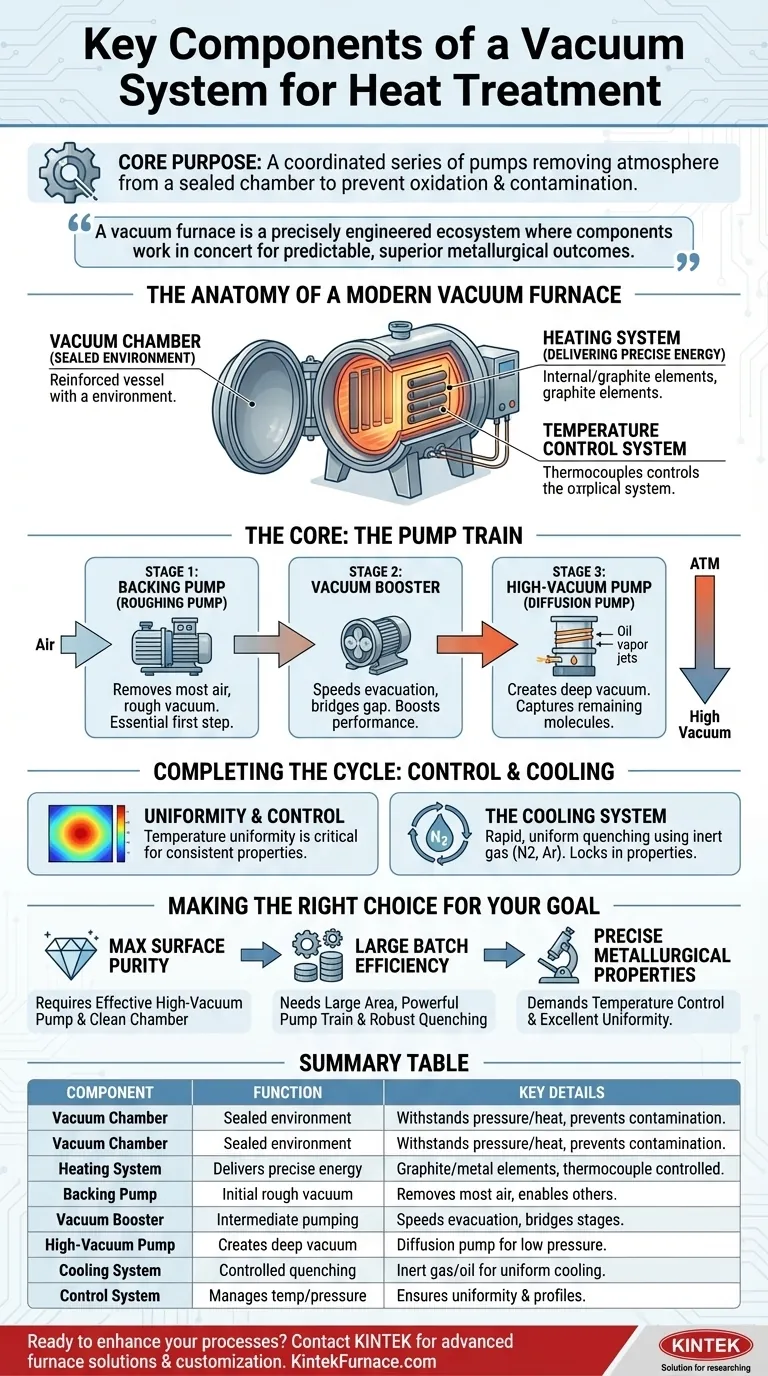

Im Kern ist ein Vakuumsystem für die Wärmebehandlung eine koordinierte Reihe von Pumpen, die darauf ausgelegt sind, die Atmosphäre aus einer versiegelten Kammer zu entfernen. Die Hauptkomponenten sind eine Vorpumpe (oder Grobpumpe), ein Vakuumboster und eine Hochvakuumpumpe, wie z. B. eine Diffusionspumpe. Diese arbeiten nacheinander, um den Innendruck zu reduzieren und die notwendige Umgebung für die Bearbeitung von Materialien ohne Oxidation oder Kontamination zu schaffen.

Ein Vakuumofen ist mehr als nur seine Pumpen. Er ist ein präzise konstruiertes Ökosystem, in dem Kammer, Heizelemente, Pumpenstrang und Kühlsystem zusammenwirken, um die Materialumgebung zu kontrollieren und so vorhersehbare und überlegene metallurgische Ergebnisse zu gewährleisten.

Die Anatomie eines modernen Vakuumofens

Um das Vakuumsystem zu verstehen, müssen Sie es zunächst im Kontext des gesamten Ofens sehen. Jedes Teil hat eine eindeutige und entscheidende Funktion.

Die Vakuumkammer: Die versiegelte Umgebung

Die Vakuumkammer, oder das Gefäß, ist das Herzstück des Ofens. Sie ist ein versiegelter Behälter, der so konstruiert ist, dass er sowohl dem extremen äußeren atmosphärischen Druck standhält, wenn ein Vakuum gezogen wird, als auch den intensiven Innentemperaturen des Wärmebehandlungszyklus.

Ihre Integrität ist von größter Bedeutung; undichte Stellen würden den gesamten Prozess beeinträchtigen, indem sie Kontaminanten wie Sauerstoff und Stickstoff eindringen lassen.

Das Heizsystem: Präzise Energiezufuhr

Im Inneren der Kammer befinden sich die Heizelemente, die typischerweise aus Graphit oder refraktären Metallen bestehen. Diese Elemente erzeugen die für den Prozess erforderliche Wärme.

Dies wird von einem Temperaturregelsystem gesteuert, das Thermoelemente verwendet, um die Temperatur innerhalb der Kammer zu überwachen und die Leistung an die Elemente anzupassen, um sicherzustellen, dass das Material einem präzisen Heizprofil folgt.

Der Kern des Vakuums: Der Pumpenstrang

Keine einzelne Pumpe kann einen Ofen effizient vom atmosphärischen Druck auf ein Tiefvakuum bringen. Stattdessen arbeitet eine Reihe von Pumpen, bekannt als "Pumpenstrang", in Stufen zusammen.

Stufe 1: Die Vorpumpe

Die Vorpumpe (auch Grobpumpe genannt) leistet die anfängliche Schwerstarbeit. Sie entfernt den Großteil der Luft aus der Kammer und senkt den Druck von atmosphärischen Werten auf ein "Grobvakuum".

Diese Pumpe kann das für die Behandlung erforderliche Hochvakuum nicht erzeugen, ist aber der wesentliche erste Schritt und schafft die notwendige Niederdruckumgebung für den Betrieb der anderen Pumpen.

Stufe 2: Der Vakuumboster

Ein Vakuumboster fungiert als Zwischenstufe. Er "verstärkt" die Leistung der Vorpumpe und hilft, ein großes Volumen von Gasmolekülen schneller zu bewegen.

Er überbrückt die Betriebslücke zwischen der Grobpumpe und der Hochvakuumpumpe und reduziert die Zeit, die zum Erreichen des Zieldrucks benötigt wird, erheblich.

Stufe 3: Die Hochvakuumpumpe

Sobald der Boster und die Vorpumpe den Druck ausreichend gesenkt haben, übernimmt die Hochvakuumpumpe. Der häufigste Typ in dieser Anwendung ist die Diffusionspumpe.

Diese Pumpe arbeitet mit einem Hochgeschwindigkeitsstrahl aus Öldampf, um verbleibende Luftmoleküle einzufangen und aus der Kammer zu ziehen. Dies erzeugt die extrem niedrige Druckumgebung, die erforderlich ist, um Oxidation zu verhindern und die Oberflächenreinheit zu gewährleisten.

Den Zyklus abschließen: Steuerung und Kühlung

Das Erzeugen des Vakuums ist nur ein Teil des Prozesses. Die Materialeigenschaften werden während der Kühlphase festgelegt.

Gleichmäßigkeit und Kontrolle

Die Leistung eines Ofens wird nicht nur durch sein ultimatives Vakuumniveau gemessen. Die Gleichmäßigkeit der Temperatur über den effektiven Arbeitsbereich ist ein kritisches Qualitätsmerkmal.

Eine schlechte Gleichmäßigkeit führt zu inkonsistenten Materialeigenschaften, wodurch der Prozess für hochkritische Anwendungen wie Luft- und Raumfahrt- oder medizinische Komponenten unzuverlässig wird.

Das Kühlsystem

Nach dem Heizzyklus muss das Material mit einer kontrollierten Rate gekühlt werden. Dies geschieht durch ein Kühlsystem, das oft Hochdruck-Inertgas (wie Stickstoff oder Argon) verwendet, um die Teile in der Kammer schnell und gleichmäßig abzuschrecken.

Andere Methoden, wie z. B. Vakuumölhärten, existieren für spezifische Anwendungen, aber die Gasabschreckung ist aufgrund ihrer Sauberkeit und Kontrolle weit verbreitet.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie diese Komponenten zum Endergebnis beitragen, können Sie den richtigen Prozess für Ihr spezifisches Ziel auswählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenreinheit und Helligkeit liegt: Ihr Prozess muss eine effektive Hochvakuumpumpe (wie eine Diffusionspumpe) und eine akribisch saubere Kammer verwenden, um jegliche Kontamination zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der effizienten Verarbeitung großer Chargen liegt: Ein Ofen mit einem großen effektiven Arbeitsbereich, einem leistungsstarken Pumpenstrang für eine schnelle Evakuierung und einem robusten Gasabschrecksystem für eine schnelle Abkühlung sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser metallurgischer Eigenschaften liegt: Die wichtigsten Komponenten sind das Temperaturregelsystem und die Fähigkeit des Ofens, eine ausgezeichnete Temperaturgleichmäßigkeit über die gesamte Arbeitslast aufrechtzuerhalten.

Durch das Verständnis der Funktion jeder Komponente erhalten Sie direkte Kontrolle über die Qualität und Konsistenz Ihres wärmebehandelten Produkts.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Vakuumkammer | Abgedichtete Umgebung | Hält Druck und Hitze stand, verhindert Kontamination |

| Heizsystem | Liefert präzise Energie | Verwendet Graphit-/Metallelemente, gesteuert durch Thermoelemente |

| Vorpumpe | Anfängliches Grobvakuum | Entfernt den größten Teil der Luft, ermöglicht den Betrieb anderer Pumpen |

| Vakuumboster | Zwischenpumpen | Beschleunigt die Evakuierung, überbrückt Grob- zu Hochvakuum |

| Hochvakuumpumpe | Erzeugt Tiefvakuum | Oft eine Diffusionspumpe für Niederdruckumgebungen |

| Kühlsystem | Kontrollierte Abschreckung | Verwendet Inertgas oder Öl für gleichmäßige Kühlung |

| Steuerungssystem | Verwaltet Temperatur und Druck | Gewährleistet Gleichmäßigkeit und präzise Heizprofile |

Bereit, Ihre Wärmebehandlungsprozesse mit zuverlässigen Vakuumsystemen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene metallurgische Ergebnisse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit