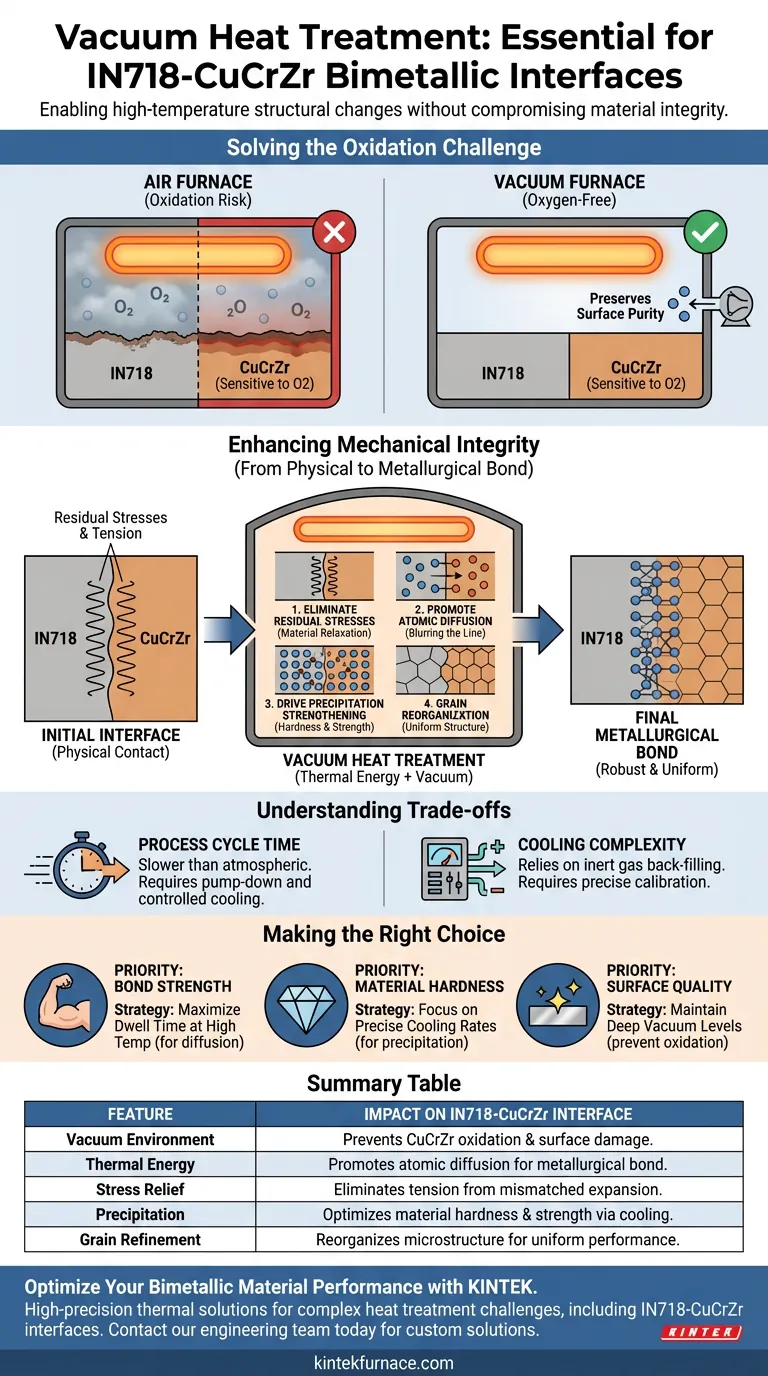

Ein Vakuumwärmebehandlungs-Ofen ist eine kritische Anforderung für die Nachbearbeitung von IN718-CuCrZr-Bimetall-Grenzflächen, da er notwendige Hochtemperatur-Strukturänderungen ermöglicht, ohne die Integrität des Materials zu beeinträchtigen.

Er adressiert insbesondere die extreme Sauerstoffempfindlichkeit der CuCrZr-Legierung und liefert gleichzeitig die thermische Energie, die benötigt wird, um Restspannungen abzubauen und die atomare Bindung zwischen den beiden unterschiedlichen Metallen zu stärken.

Durch die Schaffung einer sauerstofffreien Umgebung wandelt dieser Prozess eine physikalische Grenzfläche in eine robuste metallurgische Bindung durch Ausscheidungshärtung und atomare Diffusion um, während gleichzeitig die Oxidation verhindert wird, die die Kupferlegierung andernfalls ruinieren würde.

Lösung der Oxidationsherausforderung

Die Empfindlichkeit von CuCrZr

Der Hauptgrund für die Verwendung einer Vakuumumgebung ist die chemische Natur der Kupferlegierung (CuCrZr).

Diese Legierung ist bei erhöhten Temperaturen extrem sauerstoffempfindlich. Wenn sie in einem normalen Luftofen behandelt wird, erleiden die Kupferkomponenten schwere Oxidationsschäden, die die Oberfläche und die strukturelle Integrität der Komponente beeinträchtigen.

Bewahrung der Oberflächenreinheit

Ein Vakuumofen entfernt Sauerstoff aus der Heizkammer.

Dies stellt sicher, dass die Oberfläche und die empfindliche Grenzfläche frei von Oxiden und Verunreinigungen bleiben, während das Material Hochtemperaturprozesse durchläuft, um seine innere Struktur zu verbessern.

Verbesserung der mechanischen Integrität

Beseitigung von Restspannungen

Das Fügen zweier unterschiedlicher Materialien wie Inconel 718 (IN718) und CuCrZr erzeugt aufgrund unterschiedlicher thermischer Eigenschaften erhebliche innere Spannungen.

Die Hochtemperaturumgebung des Ofens ermöglicht es dem Material, sich zu entspannen. Dies beseitigt effektiv Restspannungen, die andernfalls zu Verzug oder vorzeitigem Versagen der Verbindung führen könnten.

Förderung der elementaren Diffusion

Damit eine Bimetall-Grenzfläche stark ist, müssen Atome beider Metalle über die Grenze wandern, um eine feste metallurgische Bindung zu schaffen.

Der Ofen liefert die thermische Energie, die zur Förderung der Diffusion von Grenzflächenelementen erforderlich ist. Dies verwischt die deutliche Grenze zwischen den beiden Metallen und verbessert die Verbindungsfestigkeit erheblich.

Antrieb der Ausscheidungshärtung

Sowohl IN718 als auch CuCrZr verlassen sich auf die Bildung spezifischer interner Ausscheidungen, um ihre Zielhärte und -festigkeit zu erreichen.

Durch präzise Temperaturhaltung und spezifische Abkühlraten (wie Ofenkühlung oder Gasabkühlung) induziert der Vakuumofen Ausscheidungshärtung. Dieser Prozess optimiert gleichzeitig die Härte beider Materialien.

Kornumorganisation

Die Mikrostruktur des Metalls muss nach dem Fügeprozess oft "zurückgesetzt" werden.

Wärmebehandlung ermöglicht die Kornumorganisation, wodurch die kristalline Struktur der Legierungen verfeinert wird, um gleichmäßige mechanische Eigenschaften im gesamten Bauteil zu gewährleisten.

Verständnis der Kompromisse

Prozesszykluszeit

Die Vakuumwärmebehandlung ist naturgemäß langsamer als die atmosphärische Verarbeitung.

Die Notwendigkeit, die Kammer vor dem Erhitzen auf ein Hochvakuum abzupumpen, und die Abhängigkeit von Strahlung oder Gaskonvektion zur Kühlung können die Zykluszeiten im Vergleich zu herkömmlichen Methoden erheblich verlängern.

Komplexität der Kühlsteuerung

Das Erreichen spezifischer Abkühlraten, um Materialeigenschaften zu "fixieren", ist im Vakuum komplexer.

Da keine Luft vorhanden ist, um Wärme auf natürliche Weise abzuführen, muss der Ofen auf eine ausgeklügelte Rückführung von Inertgasen zurückgreifen, um die Abkühlrate zu steuern, was eine präzise Kalibrierung der Geräte erfordert.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihrer Nachbearbeitungsstrategie für IN718-CuCrZr-Grenzflächen diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Bindungsfestigkeit liegt: Priorisieren Sie längere Verweilzeiten bei hohen Temperaturen, um die elementare Diffusion über die Grenzfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialhärte liegt: Konzentrieren Sie sich auf die Kühlphase und stellen Sie sicher, dass Ihr Ofen die spezifischen Abkühlraten erreichen kann, die zur Auslösung der Ausscheidungshärtung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, während des gesamten Zyklus tiefe Vakuumwerte aufrechtzuerhalten, um selbst eine Spurenoxidation des CuCrZr zu verhindern.

Letztendlich ist der Vakuumwärmebehandlungs-Ofen nicht nur ein Werkzeug zum Erhitzen, sondern ein Präzisionsinstrument zur Gestaltung der atomaren Landschaft Ihrer Bimetall-Grenzfläche.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Bimetall-Grenzfläche IN718-CuCrZr |

|---|---|

| Vakuumumgebung | Eliminiert Sauerstoff, um CuCrZr-Oxidation und Oberflächenschäden zu verhindern. |

| Thermische Energie | Fördert die atomare Diffusion, um physikalischen Kontakt in eine metallurgische Bindung umzuwandeln. |

| Spannungsabbau | Beseitigt Restspannungen, die durch unterschiedliche Wärmeausdehnung verursacht werden. |

| Ausscheidung | Optimiert die Materialhärte und -festigkeit durch kontrollierte Kühlzyklen. |

| Kornverfeinerung | Organisiert die Mikrostruktur für eine gleichmäßige mechanische Leistung neu. |

Optimieren Sie die Leistung Ihres Bimetallmaterials mit KINTEK

Sichern Sie die Integrität Ihrer empfindlichen Legierungen mit den hochpräzisen thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir kundenspezifische Vakuum-, Muffel-, Rohr- und CVD-Systeme, die entwickelt wurden, um Ihre komplexesten Wärmebehandlungsprobleme zu lösen.

Ob Sie IN718-CuCrZr-Grenzflächen oder fortschrittliche Luft- und Raumfahrtkomponenten verarbeiten, unsere Systeme bieten die präzise Kühlsteuerung und die tiefen Vakuumwerte, die für Hochleistungsbindungen und Ausscheidungshärtung erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unser Ingenieurteam, um eine kundenspezifische Ofenlösung zu besprechen, die auf Ihre einzigartigen Forschungs- und Produktionsanforderungen zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Hamidreza Javidrad, Bahattin Koç. Study of the Effect of Process Parameters and Heat Treatment on the Formation and Evolution of Directed Energy Deposition of IN718‐CuCrZr Interface. DOI: 10.1002/adem.202500773

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die regulatorische Funktion eines Vakuumtrockenschranks? Beherrschung der Katalysatorpräparation und Verteilungssteuerung

- Welche Rolle spielen gleichmäßige Erwärmung und Atmosphärenkontrolle in kontinuierlichen Vakuumöfen? Der Schlüssel zur Präzisionsmetallurgie

- Warum wird ein Vakuumtrockenschrank für die Behandlung von Se/PPS-Verbundwerkstoffen bei 110 °C benötigt? Gewährleistung der chemischen Reinheit und Bindungsfestigkeit

- Was ist die Funktion eines Hochtemperatur-Sinterofens bei 4D-gedruckter Keramik? Verwandeln Sie Designs in Realität

- Was sind die platzsparenden Vorteile eines vertikalen Vakuumofens? Maximieren Sie die Effizienz in kompakten Laboren

- Warum ist ein Hochleistungs-Vakuumsystem für die Versiegelung von Galliumsulfidkristallen unerlässlich? Gewährleistung einer Reinheit von 10^-6 Torr

- Welchen Zweck hat das interne Reinstwasser-Kühlsystem in Vakuumsinteröfen? Zuverlässiges Wärmemanagement für Hochtemperatur-Sintern gewährleisten

- Welchen Temperaturbereich können Vakuumöfen erreichen? Erschließen Sie Hochtemperaturpräzision für Ihr Labor