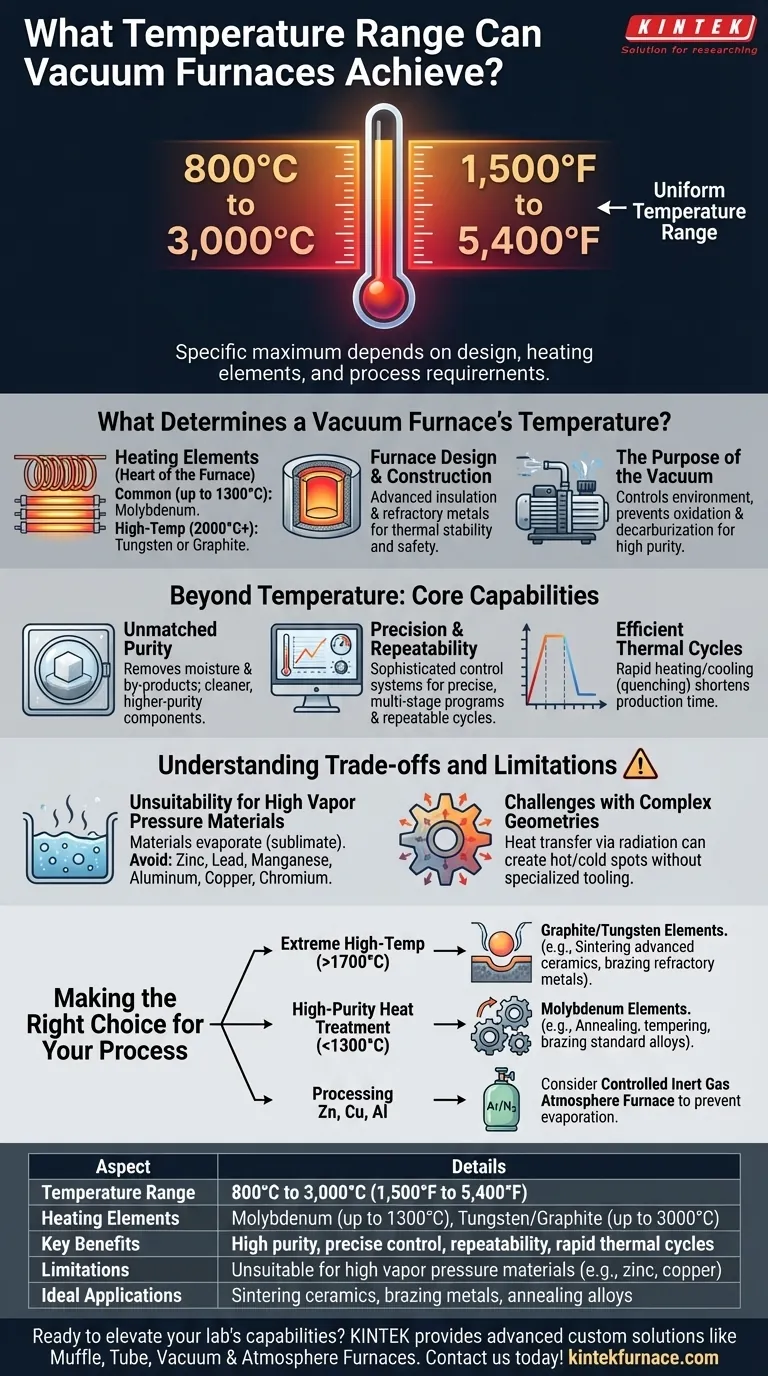

Kurz gesagt: Ein Vakuumofen kann einen gleichmäßigen Temperaturbereich von ungefähr 800 °C bis zu 3.000 °C (1.500 °F bis 5.400 °F) erreichen. Die spezifische maximale Temperatur eines bestimmten Ofens wird jedoch durch sein Design, die für seine Heizelemente verwendeten Materialien und die Anforderungen des Prozesses, für den er gebaut wurde, bestimmt.

Der wahre Wert eines Vakuumofens liegt nicht nur in seiner hohen Temperatur, sondern in seiner Fähigkeit, diese Wärme mit extremer Präzision in einer kontaminationsfreien Umgebung anzuwenden. Das Verständnis dieses Unterschieds ist der Schlüssel zur Nutzung seines vollen Potenzials.

Was bestimmt die Temperatur eines Vakuumofens?

Der große Temperaturbereich von Vakuumöfen ist ein direktes Ergebnis ihrer speziellen Konstruktion. Nicht alle Öfen sind darauf ausgelegt, die höchstmöglichen Temperaturen zu erreichen, da unterschiedliche Anwendungen sehr unterschiedliche thermische Anforderungen haben.

Die Rolle der Heizelemente

Das Herzstück des Ofens ist sein Heizelement, und dessen Materialzusammensetzung bestimmt die maximale Betriebstemperatur. Gängige Öfen für Anwendungen bis 1300 °C verwenden häufig Molybdän, während das Erreichen von Temperaturen von 2000 °C und darüber hinaus exotischere Elemente wie Wolfram oder Graphit erfordert.

Ofenkonstruktion und -bauweise

Die interne Kammer, die Isolierung und die Gesamtstruktur des Ofens müssen den Zieltemperaturen standhalten können. Hochtemperaturmodelle verwenden fortschrittliche Isolierung und hitzebeständige Metalle, um thermische Stabilität zu gewährleisten, das Temperaturfeld auszugleichen und eine niedrige äußere Oberflächentemperatur für Sicherheit und Effizienz zu erhalten.

Der Zweck des Vakuums

Das Vakuum selbst dient nicht der Wärmeerzeugung, sondern der Steuerung der Umgebung. Durch das Entfernen atmosphärischer Gase verhindert der Ofen Oxidation, Entkohlung und andere unerwünschte chemische Reaktionen auf der Materialoberfläche und gewährleistet so ein hochreines Endprodukt.

Jenseits der Temperatur: Kernkompetenzen

Die Entscheidung für die Verwendung eines Vakuumofens dreht sich selten nur um Wärme. Es geht darum, ein Qualitäts- und Kontrollniveau zu erreichen, das in einer Standardatmosphäre unmöglich ist.

Unübertroffene Reinheit und Sauberkeit

Durch den Betrieb unter Vakuum werden Feuchtigkeit, Bindemittel und andere Nebenprodukte während des Erhitzens aktiv aus dem Material entfernt. Diese Entgasung führt zu einer saubereren, hochreineren Komponente mit überlegenen Materialeigenschaften.

Präzision und Wiederholbarkeit

Moderne Vakuumöfen werden von ausgeklügelten Computersteuerungssystemen verwaltet. Diese Systeme ermöglichen präzise, mehrstufige Temperaturprogramme, eine feine Kontrolle der Vakuumniveaus und wiederholbare Zyklen, um sicherzustellen, dass jedes Teil unter identischen Bedingungen verarbeitet wird.

Effiziente thermische Zyklen

Viele Vakuumöfen sind für schnelles Aufheizen und Abkühlen konzipiert. Diese Fähigkeit, oft als Abschrecken bezeichnet, ist entscheidend für spezifische Wärmebehandlungsprozesse wie das Härten und kann die gesamte Produktionszeit erheblich verkürzen.

Verständnis der Kompromisse und Einschränkungen

Trotz ihrer Leistungsfähigkeit sind Vakuumöfen keine Universallösung. Ihre einzigartigen Betriebsprinzipien schaffen spezifische Einschränkungen, die sie für bestimmte Anwendungen ungeeignet machen.

Ungeeignet für Materialien mit hohem Dampfdruck

Dies ist die kritischste Einschränkung. Materialien mit hohem Sättigungsdampfdruck beginnen unter Vakuum bei hohen Temperaturen zu verdampfen oder zu „sieden“. Dieses Phänomen, bekannt als Entgasung oder Sublimation, kann die Oberflächenchemie und Zusammensetzung des Werkstücks verändern.

Materialien, die in Hochtemperatur-Vakuumprozessen vermieden werden sollten, sind Zink, Blei, Mangan, Aluminium, Kupfer und Chrom.

Herausforderungen bei komplexen Geometrien

Das Erreichen einer perfekten Temperaturgleichmäßigkeit über ein großes oder kompliziert geformtes Werkstück kann schwierig sein. Das Fehlen von Luft zur Konvektion bedeutet, dass Wärme hauptsächlich durch Strahlung übertragen wird, was ohne spezielle Werkzeuge und sorgfältige Prozessgestaltung zu heißen oder kalten Stellen führen kann.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Lösung erfordert die Abstimmung Ihres Materials und des gewünschten Ergebnisses auf die Fähigkeiten des Ofens.

- Wenn Ihr Hauptaugenmerk auf der extremen Hochtemperaturverarbeitung (>1700°C) liegt: Benötigen Sie einen Spezialofen mit Graphit- oder Wolframelementen, der für Anwendungen wie das Sintern von Hochleistungskeramiken oder das Löten von hochtemperaturbeständigen Metallen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Wärmebehandlung von Standardlegierungen (<1300°C) liegt: Ein gängiger Vakuumofen mit Molybdänelementen bietet ein ausgezeichnetes Leistungsverhältnis für Prozesse wie Glühen, Anlassen und Löten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien wie Zink, Kupfer oder Aluminium liegt: Ein Vakuumofen ist wahrscheinlich das falsche Werkzeug; ziehen Sie einen Ofen in Betracht, der eine kontrollierte Inertgasatmosphäre (wie Argon oder Stickstoff) verwendet, um sowohl Oxidation als auch Materialverdampfung zu verhindern.

Letztendlich beginnt die Wahl des richtigen Ofens mit einem tiefen Verständnis des Verhaltens Ihres Materials unter Hitze und Vakuum.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 800 °C bis 3.000 °C (1.500 °F bis 5.400 °F) |

| Heizelemente | Molybdän (bis 1300 °C), Wolfram/Graphit (bis 3000 °C) |

| Hauptvorteile | Hohe Reinheit, präzise Steuerung, Wiederholbarkeit, schnelle thermische Zyklen |

| Einschränkungen | Ungeeignet für Materialien mit hohem Dampfdruck (z. B. Zink, Kupfer) |

| Ideale Anwendungen | Sintern von Keramiken, Löten von Metallen, Glühen von Legierungen |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Hochtemperaturofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen mit Präzision und Zuverlässigkeit erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung