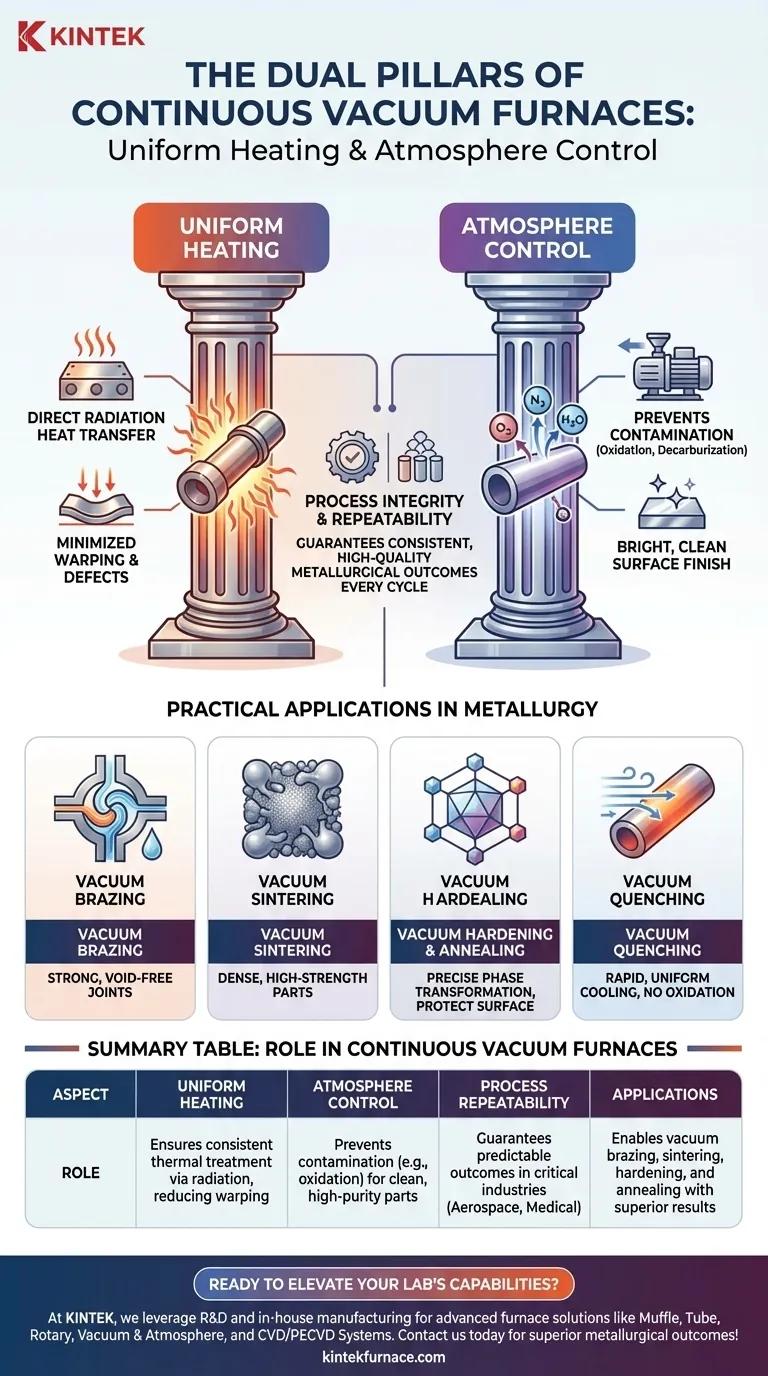

Im Kern sind gleichmäßige Erwärmung und Atmosphärenkontrolle die beiden Säulen der Prozessintegrität in kontinuierlichen Vakuumöfen. Sie arbeiten zusammen, um wiederholbare, qualitativ hochwertige metallurgische Ergebnisse zu gewährleisten, indem sie sicherstellen, dass jeder Teil einer Komponente genau denselben thermischen Zyklus in einer Umgebung ohne reaktive Verunreinigungen wie Sauerstoff erfährt.

Die grundlegende Herausforderung bei der Behandlung von Hochleistungsmaterialien besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern sicherzustellen, dass jede Oberfläche und jeder innere Abschnitt des Materials exakt die gleichen Bedingungen erfährt. Gleichmäßige Erwärmung und Atmosphärenkontrolle sind die Mechanismen, die einen einfachen Ofen in ein Präzisionsinstrument zur gezielten Einstellung spezifischer, vorhersagbarer Materialeigenschaften verwandeln.

Die Kernfunktionen: Warum Kontrolle wichtig ist

Bei jedem thermischen Prozess ist Konsistenz das Ziel. Ein Vakuumofen nutzt diese beiden Prinzipien, um die Variablen zu eliminieren, die zu Defekten und inkonsistenter Qualität bei Fertigteilen führen.

Erreichen echter thermischer Gleichmäßigkeit

In einem herkömmlichen Ofen wird Wärme hauptsächlich durch Konvektion (bewegte Luft) übertragen. Dies kann zu heißen und kalten Stellen führen, was zu einer ungleichmäßigen Behandlung führt.

Eine Vak uumbegung ändert die Wärmeübertragung grundlegend. Durch das Entfernen der meisten Luft wird Wärme hauptsächlich durch Strahlung übertragen, die in geraden Linien von den Heizelementen auf die Teile trifft. Dies ermöglicht ein viel direkteres und gleichmäßigeres Erwärmungsprofil und minimiert das Risiko von Verzug oder inkonsistenten metallurgischen Umwandlungen.

Beherrschen der Atmosphäre: Verhinderung von Kontamination

Die „Atmosphärenkontrolle“ in einem Vakuumofen ist das Vakuum selbst. Durch das Abpumpen der Luft entfernen wir reaktive Gase wie Sauerstoff, Stickstoff und Wasserdampf.

Dies ist entscheidend, da diese Gase bei hohen Temperaturen aggressiv mit Metalloberflächen reagieren. Ein Vakuum verhindert schädliche Reaktionen wie Oxidation (Rostbildung), Entkohlung (Verlust der Oberflächenhärte) und die Bildung anderer unerwünschter Oberflächenschichten. Das Ergebnis ist ein helles, sauberes Teil, das keine Nachbehandlung erfordert.

Gewährleistung der Prozesswiederholbarkeit

Wenn jede Komponente einer Charge – und jede nachfolgende Charge – demselben thermischen Profil und derselben identischen reinen Atmosphäre ausgesetzt wird, werden die Ergebnisse hochgradig vorhersagbar. Dieses Maß an Kontrolle ist unerlässlich für Branchen wie Luft- und Raumfahrt, Medizin und Automobilindustrie, in denen Materialversagen keine Option ist und strenge Qualitätssicherungsstandards erfüllt werden müssen.

Praktische Anwendungen in der Metallurgie

Die Kombination aus gleichmäßiger Wärme und einer reinen Umgebung ermöglicht mehrere hochpräzise Prozesse, die auf andere Weise schwierig oder unmöglich zu erreichen sind.

Vakuumlöt- und Sinterverfahren

Löten verbindet zwei Metallteile mithilfe eines Lötmetalls. Im Vakuum ermöglicht das Fehlen von Oxiden auf den Grundmetallen dem Lötmetall, sauber zu fließen und eine außergewöhnlich starke, reine und porenfreie Verbindung herzustellen.

Sintern verschmilzt Metallpulver zu einem festen Teil. Das Vakuum verhindert die Oxidation auf den einzelnen Pulverpartikeln und ermöglicht eine direkte Diffusion und Bindung von Metall zu Metall, was zu einer dichten, hochfesten Endkomponente führt.

Vakuumhärten und -glühen

Prozesse wie Härten und Glühen basieren darauf, Metalle auf präzise Temperaturen zu erhitzen, um ihre Kristallstruktur zu verändern. Gleichmäßige Erwärmung stellt sicher, dass sich das gesamte Teil korrekt der gewünschten Phasenumwandlung unterzieht. Das Vakuum schützt die Oberflächenintegrität des Teils während dieser langen Zyklen bei hohen Temperaturen.

Vakuumabschreckung

Nach dem Erhitzen werden Teile oft schnell abgekühlt (abgeschreckt), um die Härte zu fixieren. In einem Vakuumofen geschieht dies typischerweise, indem die Kammer mit einem Inertgas mit hohem Druck wie Argon oder Stickstoff wieder aufgefüllt wird. Dies sorgt für eine schnelle, gleichmäßige Abkühlung, ohne den thermischen Schock und die Oxidation, die mit dem Flüssigkeitsabschrecken verbunden sind.

Verständnis der Kompromisse: Vakuum- vs. Atmosphärenöfen

Obwohl leistungsstark, ist ein kontinuierlicher Vakuumofen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Das Verständnis seiner Kompromisse im Vergleich zu einem herkömmlichen Atmosphärenofen (der kontrollierte Gasgemische anstelle eines Vakuums verwendet) ist entscheidend.

Prozessreinheit vs. Durchsatz

Ein tiefes Vakuum zu erzeugen, braucht Zeit. Dieser „Pumpvorgang“ bedeutet, dass für einfache, nicht reaktive Materialien ein kontinuierlicher Durchlaufofen mit Band oft einen höheren Durchsatz erzielen kann. Der Kompromiss ist eine weitaus überlegene Oberflächengüte und Materialreinheit durch den Vakuumprozess.

Kosten und Komplexität

Vakuumöfen sind von Natur aus komplexer und teurer in Bau und Wartung. Sie erfordern robuste Vakuumpumpen, präzise Dichtungen und hochentwickelte Steuerungssysteme. Die Investition zahlt sich aus, wenn hochpreisige, reaktive oder leistungsentscheidende Materialien verarbeitet werden, die in einer weniger kontrollierten Umgebung beeinträchtigt würden.

Umwelt- und Sicherheitsvorteile

Kontinuierliche Vakuumöfen sind außergewöhnlich sauber. Sie erzeugen keine Verbrennungsprodukte und machen die Lagerung und Handhabung einiger der gefährlicheren oder brennbareren Gasgemische, die in Atmosphärenöfen verwendet werden, überflüssig, was die Arbeitssicherheit und die Einhaltung von Umweltvorschriften verbessert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumprozess hängt vollständig vom zu behandelnden Material und dem gewünschten Endergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Behandlung von nicht reaktiven Stählen in großen Mengen liegt: Ein herkömmlicher Atmosphärenofen ist oft kosteneffizienter und effizienter.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen oder der Verarbeitung reaktiver Materialien wie Titan liegt: Die Reinheit eines kontinuierlichen Vakuumofens ist unerlässlich, um Komponentenversagen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte mit einer hellen, sauberen Oberfläche zu erzielen: Vakuumhärten, gefolgt von Gasabschreckung, liefert überlegene Ergebnisse, da jegliche Oberflächenoxidation eliminiert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochreiner Teile aus Metallpulvern liegt: Vakuumsintern ist unerlässlich, um Kontaminationen zu verhindern und eine starke, zuverlässige Partikelbindung zu gewährleisten.

Letztendlich ermöglicht Ihnen die Beherrschung der gleichmäßigen Erwärmung und der Atmosphärenkontrolle, vom bloßen Erhitzen von Metall zur präzisen Gestaltung seiner endgültigen Form und Funktion überzugehen.

Zusammenfassungstabelle:

| Aspekt | Rolle in kontinuierlichen Vakuumöfen |

|---|---|

| Gleichmäßige Erwärmung | Gewährleistet eine konsistente thermische Behandlung durch Strahlung und reduziert Verzug und Defekte |

| Atmosphärenkontrolle | Verhindert Kontamination (z. B. Oxidation, Entkohlung) für saubere, hochreine Teile |

| Prozesswiederholbarkeit | Garantiert vorhersagbare Ergebnisse in kritischen Branchen wie Luft- und Raumfahrt und Medizin |

| Anwendungen | Ermöglicht Vakuumlöten, Sintern, Härten und Glühen mit überlegenen Ergebnissen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung stellt sicher, dass sie Ihren einzigartigen experimentellen Anforderungen an gleichmäßige Erwärmung und Atmosphärenkontrolle gerecht werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei überlegenen metallurgischen Ergebnissen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung