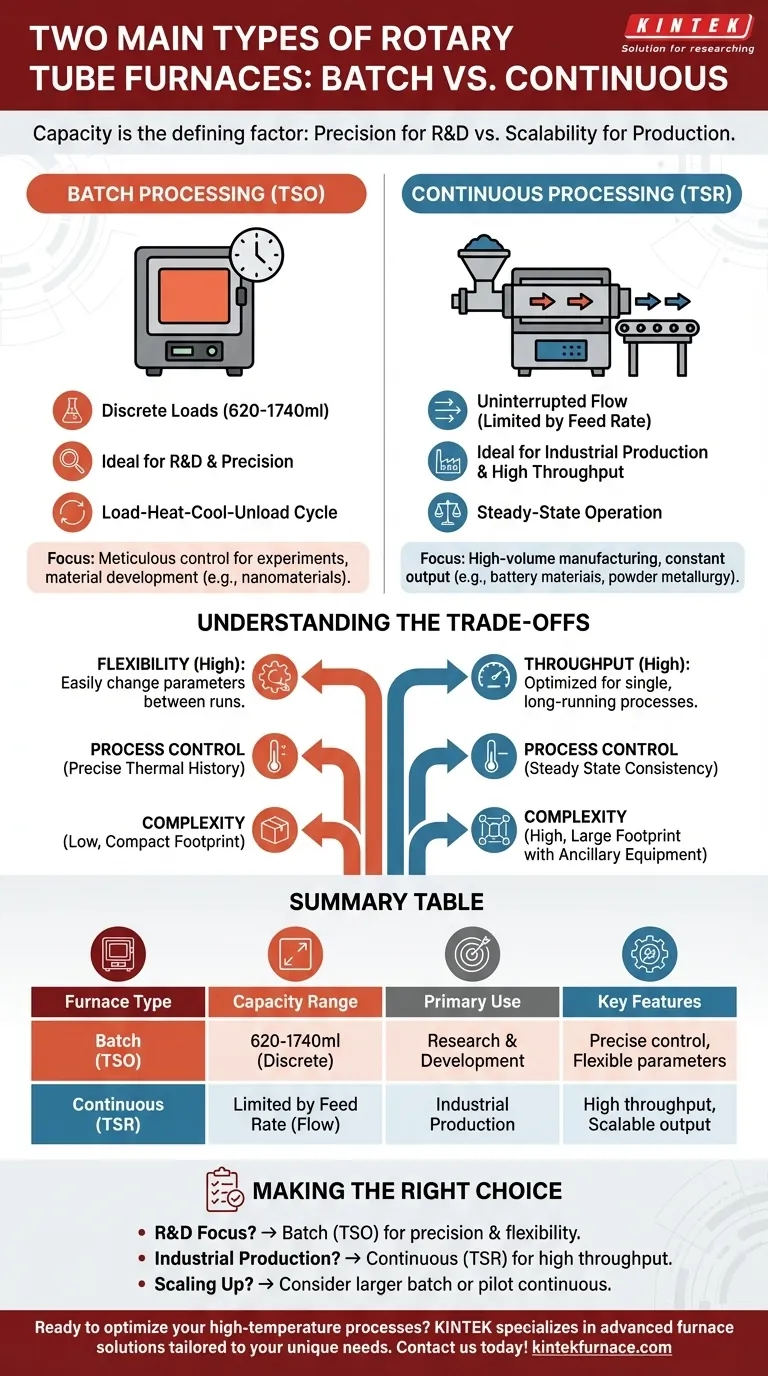

Bei der Auswahl eines Drehrohrofens ist die Kapazität der entscheidende Faktor, der sie in zwei Hauptkategorien einteilt: Batch-Verarbeitungsöfen (TSO) und kontinuierliche Verarbeitungsöfen (TSR). Batch-Öfen sind darauf ausgelegt, eine einzelne, diskrete Materialcharge auf einmal zu verarbeiten, mit typischen Kapazitäten von 620 bis 1740 ml. Im Gegensatz dazu sind kontinuierliche Öfen für eine ununterbrochene, volumenstarke Produktion gebaut, bei der Material ständig zugeführt und verarbeitet wird, wobei die Kapazität nur durch die Zufuhrrate und die Trichtergröße begrenzt ist.

Die Wahl zwischen einem Batch- und einem kontinuierlichen Ofen ist eine strategische Entscheidung zwischen der für Forschung und Entwicklung erforderlichen Präzision (Batch) und der für die industrielle Produktion benötigten hohen Durchsatzeffizienz (kontinuierlich).

Die zwei grundlegenden Betriebsmodelle

Der Hauptunterschied zwischen diesen Ofentypen liegt nicht nur in ihrer Größe, sondern auch in ihrer grundlegenden Betriebsweise. Diese Unterscheidung bestimmt, für welche Anwendungen jeder Typ am besten geeignet ist.

Batch-Verarbeitungsöfen (TSO): Präzision für ein definiertes Volumen

Ein Batch-Verarbeitungsofen arbeitet nach einem Lade-Heiz-Kühl-Entlade-Zyklus. Eine spezifische, abgemessene Materialmenge wird in das Ofenrohr geladen, das dann versiegelt und unter kontrollierten Bedingungen verarbeitet wird.

Diese Öfen sind der Standard für Labor- und Forschungszwecke. Ihr definiertes Volumen ermöglicht eine akribische Kontrolle über Experimente, was sie ideal für die Entwicklung neuer Materialien oder das Studium von Reaktionsmechanismen macht.

Gängige Anwendungen umfassen die Synthese von fortschrittlichen Materialien wie Nanomaterialien, Hochtemperatur-Materialstudien und das Sintern kleiner, präziser Mengen von Metallpulvern.

Kontinuierliche Verarbeitungsöfen (TSR): Skalierbarkeit für die Produktion

Ein kontinuierlicher Verarbeitungsofen ist für einen konstanten, fließenden Materialstrom ausgelegt. Ein Zuführtrichter speist kontinuierlich Material an einem Ende des rotierenden Rohrs zu, das Material wird während seiner Bewegung entlang des Rohrs verarbeitet, und das fertige Produkt wird am gegenüberliegenden Ende entladen.

Dieses Modell ist für die industrielle Fertigung ausgelegt, bei der ein hoher Durchsatz das primäre Ziel ist. Die Kapazität wird nicht durch eine einzelne Chargengröße definiert, sondern durch die Verarbeitungsrate (z.B. Kilogramm pro Stunde).

Sie sind entscheidend in Branchen wie der Batterieherstellung (für positive und negative Elektroden), der Pulvermetallurgie und der Produktion von spezialisierten chemischen Verbindungen.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert das Verständnis der inhärenten Kompromisse zwischen Flexibilität, Durchsatz und Systemkomplexität. Ihre Prozessziele bestimmen direkt, welches Modell das richtige Werkzeug für die Aufgabe ist.

Flexibilität vs. Durchsatz

Batch-Öfen bieten maximale Flexibilität. Sie können Prozessparameter, Atmosphären und sogar Materialien zwischen den einzelnen Durchläufen einfach ändern, was sie perfekt für Experimente macht.

Kontinuierliche Öfen priorisieren den Durchsatz. Sie sind optimiert, um einen einzelnen, etablierten Prozess über längere Zeiträume zu betreiben, um maximale Leistung und Effizienz zu erzielen. Eine Änderung des Prozesses ist ein aufwändigeres Unterfangen.

Prozesskontrolle und Gleichmäßigkeit

Beide Ofentypen bieten aufgrund des ständigen Umwälzens des Materials eine ausgezeichnete Temperaturgleichmäßigkeit. Die Art der Kontrolle unterscheidet sich jedoch.

In einem Batch-Ofen haben Sie absolute Kontrolle über die thermische Geschichte einer spezifischen Probe. In einem kontinuierlichen Ofen konzentriert sich die Kontrolle auf die Aufrechterhaltung eines stabilen Zustands durch Ausgleich von Zufuhrrate, Rotationsgeschwindigkeit und Temperaturprofil, um Konsistenz über den gesamten Output zu gewährleisten.

Systemkomplexität und Platzbedarf

Batch-Systeme sind im Allgemeinen einfacher, kompakter und erfordern weniger zusätzliche Ausrüstung. Sie sind eine eigenständige Einheit zur Verarbeitung einer einzelnen Charge.

Kontinuierliche Systeme sind von Natur aus komplexer. Sie erfordern integrierte Trichter, Präzisionszuführungen und Materialsammlungssysteme, was zu einem deutlich größeren Betriebsflächenbedarf führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps ist eine kritische Entscheidung, die alles von Forschungsergebnissen bis zur Produktionseffizienz beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Batch-Verarbeitungsofen (TSO) bietet die Präzision und Flexibilität, die erforderlich ist, um neue Materialien und Prozesse in einem überschaubaren Maßstab zu testen.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen industriellen Produktion liegt: Ein kontinuierlicher Verarbeitungsofen (TSR) ist für den hohen Durchsatz und die konsistente Leistung ausgelegt, die für eine effiziente Fertigung erforderlich sind.

- Wenn Ihr Ziel die Skalierung vom Labor zur Pilotproduktion ist: Erwägen Sie einen größeren Batch-Ofen oder einen kleinen kontinuierlichen Ofen, um Ihren Prozess zu validieren, bevor Sie die volle industrielle Kapazität ausschöpfen.

Das Verständnis dieses grundlegenden Unterschieds in der Betriebsphilosophie ist der Schlüssel, um Ihre Ausrüstung auf Ihr Endziel abzustimmen.

Zusammenfassungstabelle:

| Ofentyp | Kapazitätsbereich | Primäre Verwendung | Hauptmerkmale |

|---|---|---|---|

| Batch-Verarbeitung (TSO) | 620 bis 1740 ml | Forschung & Entwicklung | Diskrete Chargen, präzise Kontrolle, flexible Parameter |

| Kontinuierliche Verarbeitung (TSR) | Begrenzt durch Zufuhrrate | Industrielle Produktion | Hoher Durchsatz, Dauerbetrieb, skalierbare Leistung |

Bereit, Ihre Hochtemperaturprozesse zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Ofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch exzellente F&E und hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Ob Sie in der F&E präzise Batch-Öfen benötigen oder in der industriellen Produktion hochdurchsatzfähige kontinuierliche Systeme, unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre exakten experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktivität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung