Der entscheidende Brennstoffvorteil eines Drehrohrofens ist seine inhärente Vielseitigkeit. Diese Systeme sind so konstruiert, dass sie effektiv mit einem breiten Spektrum an Energiequellen betrieben werden können, einschließlich pulverisierter fester Brennstoffe, verschiedener gasförmiger Brennstoffe und unterschiedlicher Qualitäten flüssiger Brennstoffe. Diese Mehrbrennstoffkompatibilität ist nicht nur ein Merkmal, sondern ein strategischer Vorteil, der es Betreibern ermöglicht, ihre Energiequelle basierend auf Kosten, Verfügbarkeit und spezifischen Verarbeitungsanforderungen anzupassen.

Der Kernwert der Brennstoffkompatibilität eines Drehrohrofens geht über einfache Flexibilität hinaus. Er ermöglicht es Ihnen, Ihren Betrieb von einer einzelnen Brennstoffquelle zu entkoppeln, wodurch Widerstandsfähigkeit gegenüber Marktvolatilität entsteht und eine präzise Ausrichtung Ihrer Energiewahl auf Ihre spezifischen thermischen Verarbeitungsziele möglich wird.

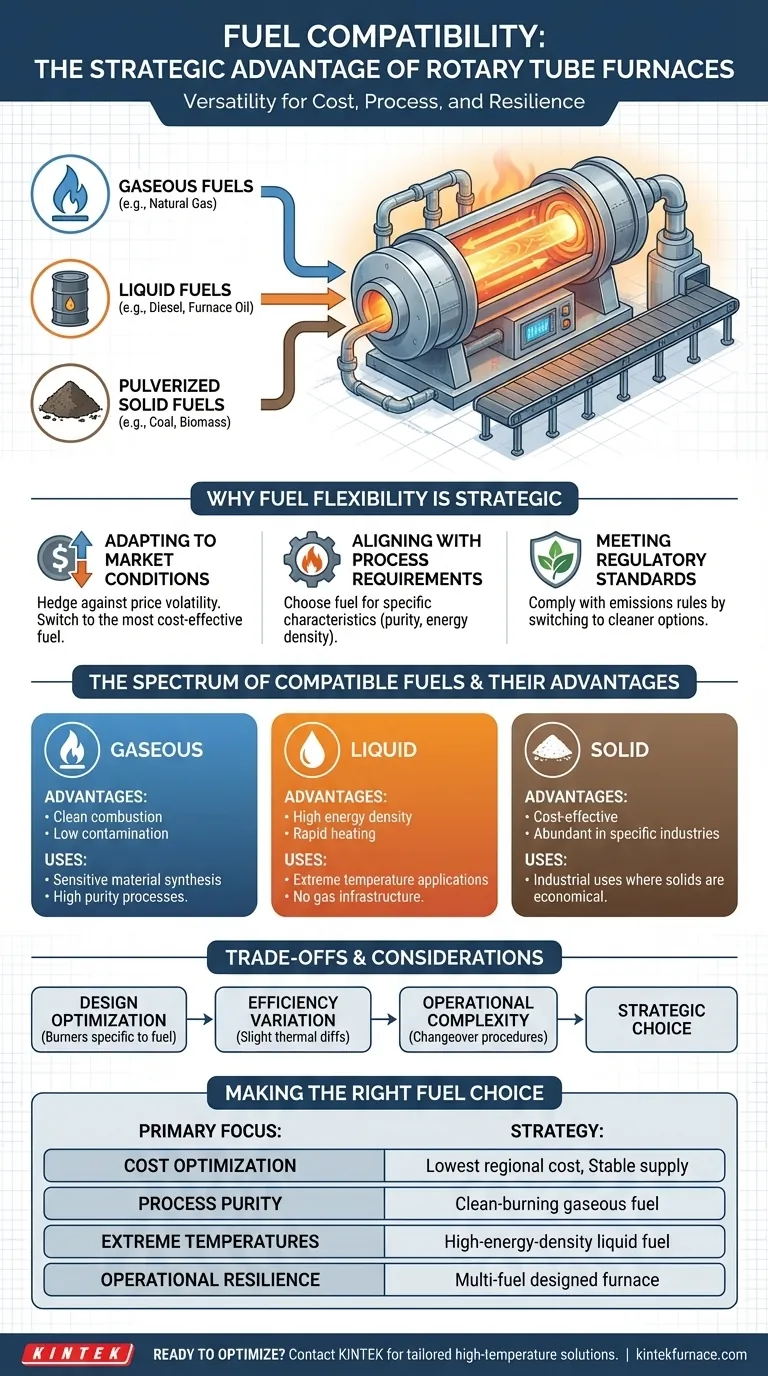

Warum Brennstoffflexibilität ein strategischer Vorteil ist

Die Fähigkeit, verschiedene Brennstoffe zu verwenden, ist mehr als nur ein Komfort; sie ist ein grundlegender Designvorteil, der sich auf Betriebskosten, Widerstandsfähigkeit und Prozessqualität auswirkt. Sie ermöglicht Ihnen, strategische Entscheidungen zu treffen, die sich direkt auf Ihr Geschäftsergebnis und Ihre Produktausgabe auswirken.

Anpassung an Marktbedingungen

Brennstoffpreise und Verfügbarkeit unterliegen ständigen Schwankungen. Ein Ofen, der mit Erdgas, Diesel oder einer anderen Quelle betrieben werden kann, bietet eine starke Absicherung gegen Preisschwankungen oder Unterbrechungen der Lieferkette.

Diese Anpassungsfähigkeit ermöglicht es einem Betreiber, jederzeit auf den kostengünstigsten verfügbaren Brennstoff umzusteigen, wodurch die langfristigen Betriebskosten erheblich gesenkt werden.

Abstimmung mit den Prozessanforderungen

Verschiedene Brennstoffe haben unterschiedliche Verbrennungseigenschaften. Die Wahl des Brennstoffs dient nicht nur der Wärmeerzeugung; es geht um die Steuerung der Prozessumgebung.

Zum Beispiel wird Erdgas oft wegen seiner sauberen Verbrennungseigenschaften gewählt, wodurch potenzielle Kontaminationen bei empfindlichen Materialsynthesen minimiert werden. Im Gegensatz dazu können bestimmte Heizöle aufgrund ihrer hohen Energiedichte ausgewählt werden, um extreme Prozesstemperaturen zu erreichen.

Einhaltung von Vorschriften

Umweltvorschriften können vorschreiben, welche Brennstoffe in einer bestimmten Region zulässig sind. Ein Mehrbrennstoffsystem bietet die Flexibilität, aktuelle und zukünftige Emissionsstandards durch Umstellung auf sauberere Alternativen bei Bedarf einzuhalten.

Das Spektrum kompatibler Brennstoffe

Drehrohröfen sind so konstruiert, dass sie die drei Hauptformen von Brennstoffen aufnehmen können, obwohl bestimmte Ofenmodelle für eine Teilmenge davon optimiert sein können.

Gasförmige Brennstoffe

Erdgas ist eine häufige Wahl aufgrund seiner breiten Verfügbarkeit, relativ niedrigen Kosten und sauberen Verbrennung. Seine Verwendung vereinfacht die Emissionskontrolle und ist ideal für Prozesse, bei denen die Materialreinheit entscheidend ist.

Flüssige Brennstoffe

Diese Kategorie umfasst Diesel und verschiedene Qualitäten von Heizöl. Diese Brennstoffe werden wegen ihrer hohen Energiedichte geschätzt, wodurch sie für Anwendungen, die schnelles Erhitzen oder extrem hohe Temperaturen erfordern, wirksam sind. Sie dienen auch als entscheidende Alternative an Orten, an denen keine Erdgasinfrastruktur vorhanden ist.

Pulverisierte Festbrennstoffe

Die Fähigkeit, pulverisierte Feststoffe wie bestimmte Kohle- oder Biomassearten zu verbrennen, zeigt die robuste Konstruktion des Ofens. Diese Option ist typischerweise spezifischen industriellen Anwendungen vorbehalten, bei denen diese Materialien eine reichlich vorhandene und wirtschaftliche Brennstoffquelle darstellen.

Verständnis der Kompromisse und Designüberlegungen

Obwohl vielseitig, bringt die praktische Anwendung der Mehrbrennstofffähigkeit wichtige Überlegungen mit sich. Das Design eines Ofens bestimmt seine wahre Flexibilität.

Design ist nicht universell

Das Brennersystem, die Steuerungen und die Materialien eines Ofens sind oft für einen bestimmten Brennstofftyp optimiert. Obwohl ein Ofen möglicherweise mehrere Brennstoffe verwenden kann, kann der Wechsel zwischen ihnen physische Änderungen am Brenner oder Anpassungen am Steuerungssystem erfordern.

Echte Mehrbrennstoffbereitschaft muss bereits in der anfänglichen Spezifikations- und Designphase des Ofens berücksichtigt werden.

Effizienz und Brennstofftyp

Die gesamte Energieeffizienz eines Drehrohrofens ist aufgrund seiner hervorragenden Isolierung und indirekten Heizmethode ausgezeichnet. Die thermische Effizienz kann jedoch zwischen den Brennstofftypen leicht variieren.

Die Verbrennungseigenschaften jedes Brennstoffs beeinflussen die Wärmeübertragungsraten und den Abgasenergieverlust, wodurch geringfügige Unterschiede in der Gesamtleistung entstehen, die bei der Betriebsplanung berücksichtigt werden sollten.

Betriebskomplexität

Der Wechsel zwischen Brennstoffquellen ist nicht immer ein nahtloser Prozess. Er kann das Spülen von Brennstoffleitungen, das Wechseln von Brennerdüsen und das Neukalibrieren des thermischen Profils des Ofens umfassen. Diese Umstellungsvorgänge erfordern geschultes Personal und erhöhen die Betriebskomplexität.

Die richtige Brennstoffwahl für Ihren Betrieb treffen

Ihre optimale Brennstoffstrategie hängt ganz von Ihrem primären Betriebsfaktor ab. Verwenden Sie diese Richtlinien, um Ihre Entscheidung bei der Auswahl oder dem Betrieb eines Drehrohrofens zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Kostenoptimierung liegt: Priorisieren Sie den Brennstoff mit den niedrigsten regionalen Kosten und der stabilsten Lieferkette und stellen Sie sicher, dass Ihr Ofen für den Betrieb mit maximaler Effizienz konfiguriert ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Wählen Sie einen sauber verbrennenden gasförmigen Brennstoff wie Erdgas, um das Risiko einer Produktkontamination zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen liegt: Verwenden Sie einen flüssigen Brennstoff mit hoher Energiedichte wie Diesel oder Heizöl, vorausgesetzt, Ihr Ofen ist dafür ausgelegt.

- Wenn Ihr Hauptaugenmerk auf der Betriebsresilienz liegt: Investieren Sie in einen Ofen, der explizit für die Mehrbrennstofffähigkeit ausgelegt ist, um Ihren Betrieb vor Preisschocks und Lieferunterbrechungen zu schützen.

Das Verständnis dieser Brennstoffdynamik verwandelt Ihren Ofen von einem einfachen Gerät in ein strategisches Werkzeug zur Prozess- und Kostenkontrolle.

Zusammenfassungstabelle:

| Brennstofftyp | Hauptvorteile | Häufige Anwendungen |

|---|---|---|

| Gasförmig (z.B. Erdgas) | Saubere Verbrennung, geringe Kontamination, weit verbreitet | Empfindliche Materialsynthese, Prozesse, die hohe Reinheit erfordern |

| Flüssig (z.B. Diesel, Heizöl) | Hohe Energiedichte, schnelle Erhitzung, extreme Temperaturen | Hochtemperaturanwendungen, Gebiete ohne Gasinfrastruktur |

| Pulverisierter Festbrennstoff (z.B. Kohle, Biomasse) | Kostengünstig, in bestimmten Industrien reichlich vorhanden | Industrielle Anwendungen, bei denen Feststoffe wirtschaftlich und verfügbar sind |

Bereit, Ihre thermische Verarbeitung mit einem vielseitigen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke und tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihnen helfen, überragende Brennstoffflexibilität, Kosteneinsparungen und Prozessresilienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung