Im Wesentlichen ist ein Drehrohrofen für die kontinuierliche Wärmebehandlung von Materialien, insbesondere Pulvern und Granulaten, konzipiert. Sein Hauptzweck besteht darin, eine außergewöhnlich gleichmäßige Erwärmung sicherzustellen, indem das Material in einem rotierenden, beheizten Rohr ständig gewälzt wird, was die Exposition gegenüber der gewünschten Temperatur und den atmosphärischen Bedingungen maximiert.

Die größte Herausforderung bei der Wärmebehandlung von Pulvern besteht darin, Hot Spots zu vermeiden und sicherzustellen, dass jedes Partikel identisch verarbeitet wird. Ein Drehrohrofen löst dies direkt durch seine Rotation, die ein Maß an thermischer Gleichmäßigkeit und Effizienz bietet, das statische Öfen für diese Materialtypen nicht ohne weiteres erreichen können.

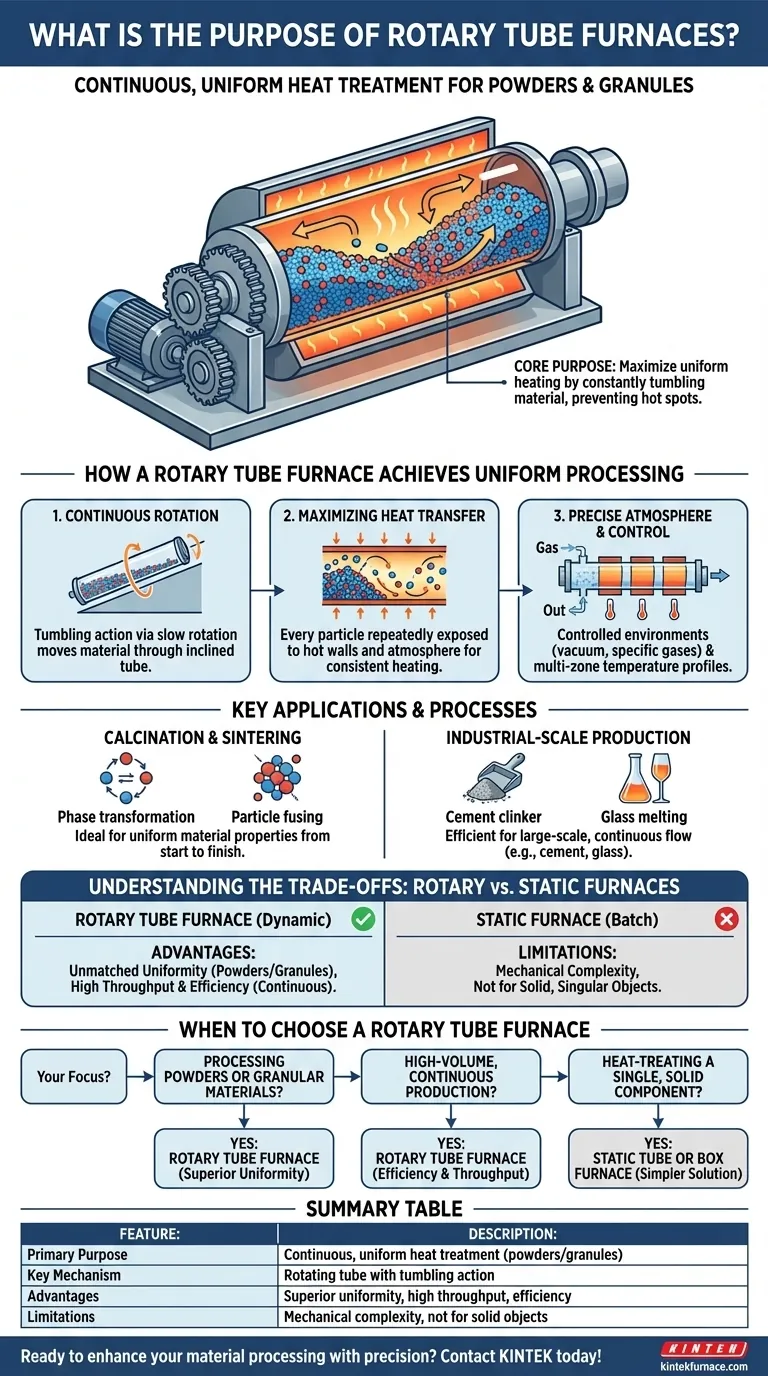

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Die Wirksamkeit eines Drehrohrofens ergibt sich aus seinem einzigartigen mechanischen Design, das Bewegung mit präziser thermischer und atmosphärischer Kontrolle kombiniert.

Das Prinzip der kontinuierlichen Rotation

Der Ofen ist um ein langes, zylindrisches Rohr gebaut, das oft leicht geneigt ist. Dieses Rohr rotiert während des Betriebs langsam.

Wenn Material in das obere Ende eingeführt wird, bewirkt die Kombination aus Neigung und Rotation, dass es sich wälzt und sich kontinuierlich zum unteren Ende zur Sammlung bewegt.

Maximierung der Wärmeübertragung

Externe Heizelemente liefern die thermische Energie. Die konstante Wälzbewegung ist das entscheidende Merkmal.

Diese Bewegung stellt sicher, dass jedes Materialpartikel wiederholt der heißen Innenwand des Rohrs und der kontrollierten Atmosphäre darin ausgesetzt wird. Dies verhindert, dass die äußeren Materialschichten den Kern isolieren, und gewährleistet eine gleichmäßige Wärmeverteilung über die gesamte Charge.

Präzise Atmosphäre- und Temperaturkontrolle

Diese Systeme ermöglichen eine hochgradig kontrollierte Umgebung. Viele sind mit mehreren Temperaturzonen entlang der Rohrlänge ausgestattet, was präzise Temperaturprofile für komplexe Prozesse ermöglicht.

Sie können auch mit spezifischen Gasen gefüllt oder unter Vakuum betrieben werden, was Prozesse wie Oxidation (Sauerstoffzugabe) oder Behandlungen in inerten Atmosphären zur Vermeidung unerwünschter Reaktionen ermöglicht.

Schlüsselanwendungen und Prozesse

Die einzigartigen Fähigkeiten von Drehrohröfen machen sie ideal für eine Reihe spezifischer Hochtemperaturanwendungen.

Kalzinierung und Sintern

Kalzinierung ist ein Prozess, der Wärme nutzt, um Phasenumwandlungen zu bewirken oder flüchtige Komponenten aus einem Material zu entfernen. Sintern nutzt Wärme, um Partikel ohne Schmelzen miteinander zu verbinden.

Die gleichmäßige Erwärmung eines Drehrohrofens ist perfekt für diese Prozesse und gewährleistet konsistente Materialeigenschaften von Anfang bis Ende.

Industrielle Produktion

In der Baustoffindustrie sind Drehrohröfen Arbeitstiere für die Herstellung von Zementklinkern und das Brennen von Gips. Ihre Fähigkeit, einen kontinuierlichen Materialfluss zu verarbeiten, macht sie äußerst effizient für die Großproduktion.

Sie werden auch in der Glasindustrie zum Schmelzen von Rohstoffen eingesetzt, wo eine gleichmäßige Temperatur entscheidend ist, um ein qualitativ hochwertiges, homogenes Endprodukt zu erzielen.

Die Kompromisse verstehen: Dreh- vs. statische Öfen

Obwohl leistungsfähig, ist ein Drehrohrofen keine Universallösung. Es ist entscheidend, seine Vorteile im Kontext zu verstehen, um die richtige Wahl zu treffen.

Vorteil: Unübertroffene Gleichmäßigkeit für Pulver

Für Pulver, Granulate oder Kleinteile bietet die Wälzbewegung eines Drehrohrofens eine überlegene Temperaturgleichmäßigkeit im Vergleich zu einem statischen Ofen, wo das Material unbeweglich liegt und unter ungleichmäßiger Erwärmung leiden kann.

Vorteil: Hoher Durchsatz und Effizienz

Die kontinuierliche Natur eines Drehrohrofens macht ihn viel effizienter für die Verarbeitung großer Materialmengen. Er vermeidet die Stillstandszeiten beim Be- und Entladen, die bei chargenbasierten statischen Öfen erforderlich sind, was zu einem höheren Durchsatz und niedrigeren Betriebskosten führt.

Einschränkung: Mechanische Komplexität

Der Rotationsmechanismus, einschließlich Motor, Dichtungen und Antriebssystem, erhöht die mechanische Komplexität. Dies führt zu mehr Wartungspunkten und potenziellen Verschleißerscheinungen im Vergleich zum einfacheren Design eines statischen Kasten- oder Rohrofens.

Einschränkung: Nicht ideal für feste, einzelne Objekte

Diese Öfen sind für Materialien konzipiert, die fließen und sich wälzen können. Sie sind völlig ungeeignet für die Wärmebehandlung eines einzelnen, großen oder maßempfindlichen festen Teils, das stationär bleiben muss.

Wann man einen Drehrohrofen wählen sollte

Ihr spezifisches Verarbeitungsziel ist der wichtigste Faktor bei der Auswahl der richtigen thermischen Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder körnigen Materialien liegt: Die überlegene Temperaturgleichmäßigkeit eines Drehrohrofens macht ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion liegt: Ein Drehrohrofen bietet erhebliche Effizienz- und Durchsatzvorteile gegenüber chargenbasierten Systemen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines einzelnen, festen Bauteils liegt: Ein statischer Rohrofen oder ein einfacher Kastenofen ist die geeignetere und unkompliziertere Lösung.

Indem Sie seinen einzigartigen Rotationsmechanismus verstehen, können Sie sicher bestimmen, ob dieses leistungsstarke Werkzeug die richtige Lösung für Ihre Materialverarbeitungsziele ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptzweck | Kontinuierliche, gleichmäßige Wärmebehandlung von Pulvern und Granulaten |

| Schlüsselmechanismus | Rotierendes Rohr mit Wälzbewegung für gleichmäßige Exposition |

| Hauptanwendungen | Kalzinierung, Sintern, Zementherstellung, Glasschmelzen |

| Vorteile | Überragende Temperaturgleichmäßigkeit, hoher Durchsatz, Effizienz |

| Einschränkungen | Mechanische Komplexität, nicht geeignet für feste Objekte |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, die für eine gleichmäßige Erwärmung und hohe Effizienz bei Pulver- und Granulatanwendungen entwickelt wurden. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung und den Durchsatz Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen