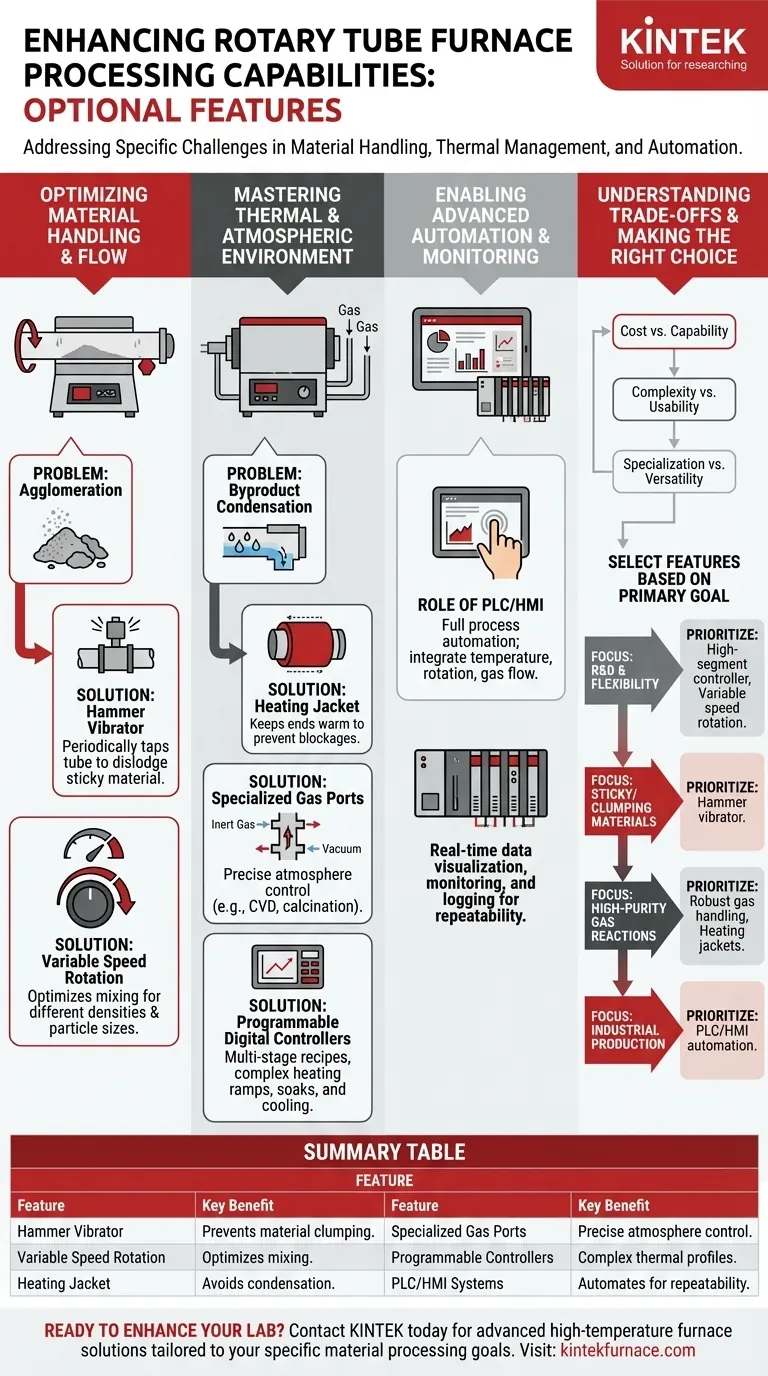

Optionale Funktionen für Drehrohröfen wurden entwickelt, um über die einfache Erwärmung hinauszugehen und spezifische Herausforderungen bei der Materialhandhabung, dem Wärmemanagement und der Prozessautomatisierung zu bewältigen. Zu den wichtigsten Verbesserungen gehören Hammervibratoren zum Bewegen klebriger Materialien, spezielle Gasanschlüsse für eine präzise Atmosphärenkontrolle, Heizmäntel zur Vermeidung von Nebenproduktkondensation und fortschrittliche SPS-Systeme für einen vollständig automatisierten und wiederholbaren Betrieb.

Ein Standard-Drehrohrofen sorgt für eine gleichmäßige Erwärmung durch Rotation des Materials. Der wahre Wert optionaler Funktionen liegt in ihrer Fähigkeit, spezifische Verarbeitungsprobleme zu lösen – wie Materialfluss, Gasreaktionen und Prozesswiederholbarkeit – und einen einfachen Ofen in ein hochspezialisiertes Verarbeitungsgerät zu verwandeln.

Optimierung von Materialhandhabung und -fluss

Die Kernfunktion eines Drehofens ist das Taumeln und Mischen von losem Material. Bestimmte Materialien stellen jedoch einzigartige Flussprobleme dar, die eine Standardrotation allein nicht lösen kann.

Das Problem der Materialagglomeration

Viele Pulver, insbesondere solche mit hoher Viskosität oder einer Tendenz, bei hohen Temperaturen klebrig zu werden, können verklumpen, agglomerieren oder an der Rohrwand anhaften. Dies führt zu einer ungleichmäßigen Erwärmung und schlechten Prozessergebnissen.

Lösung: Mechanische Agitation

Für Materialien, die zum Verklumpen neigen, ist ein Hammervibrator eine entscheidende Ergänzung. Dieses Gerät klopft oder vibriert das Rohr regelmäßig und löst mechanisch Material, das an den Wänden klebt oder Klumpen bildet, um einen freien Fluss zu gewährleisten.

Lösung: Variable Rotationsgeschwindigkeit

Ein System mit variabler Rotationsgeschwindigkeit ermöglicht eine präzise Kontrolle über den Taumelvorgang. Durch Anpassen der Rotationsgeschwindigkeit können Sie das Mischen für verschiedene Materialdichten, Partikelgrößen und Fließeigenschaften optimieren und so eine optimale Verweilzeit und Wärmeeinwirkung gewährleisten.

Beherrschung der thermischen und atmosphärischen Umgebung

Fortschrittliche Materialverarbeitung erfordert oft mehr als nur eine stabile Temperatur. Das gesamte thermische Profil und die gasförmige Umgebung müssen präzise verwaltet werden.

Vermeidung unerwünschter Nebenproduktkondensation

Bei Prozessen wie der Pyrolyse können bei der Zersetzung Teere oder andere flüchtige organische Verbindungen freigesetzt werden. Diese können in den kühleren Auslassbereichen des Ofens kondensieren, was zu Verstopfungen und einer Verunreinigung des Systems führt.

Ein an den Enden des Prozessrohrs installierter Heizmantel hält diese Bereiche warm, verhindert Kondensation und stellt sicher, dass Reaktionsnebenprodukte ordnungsgemäß aus dem System abgeführt werden.

Erreichen einer präzisen Atmosphärenkontrolle

Anwendungen wie die chemische Gasphasenabscheidung (CVD) oder die Kalzinierung unter inerter Atmosphäre erfordern eine reine, kontrollierte Gasumgebung.

Dafür können Öfen mit speziellen Gasanschlüssen ausgestattet werden. Dazu gehören typischerweise dedizierte Inertgaseinlässe (z. B. 1/4 Zoll Anschlüsse) und größere Ausgasungsanschlüsse (z. B. KF25) für eine effiziente Vakuumpurgen und die Entfernung von Reaktionsgasen.

Anpassung thermischer Profile

Viele Prozesse erfordern komplexe, mehrstufige Temperaturzyklen. Standardsteuerungen reichen möglicherweise nicht aus.

Programmierbare digitale Steuerungen sind hierfür ein wesentliches Merkmal, da sie es den Bedienern ermöglichen, mehrsegmentige Rezepte zu programmieren. Zum Beispiel ermöglicht eine Steuerung mit insgesamt 30 Segmenten komplizierte Profile von Heizrampen, Temperaturhaltezeiten und kontrollierten Abkühlungsschritten.

Ermöglichung fortschrittlicher Automatisierung und Überwachung

Für die industrielle Produktion oder Prozesse, die eine hohe Wiederholbarkeit erfordern, ist die manuelle Steuerung ineffizient und führt zu Variabilität.

Die Rolle von SPS und HMIs

Speicherprogrammierbare Steuerungen (SPS) in Verbindung mit Mensch-Maschine-Schnittstellen (HMIs) ermöglichen eine vollständige Prozessautomatisierung. Diese Systeme integrieren die Steuerung von Temperatur, Rotationsgeschwindigkeit, Gasfluss und Vibration.

Ein Bediener kann ein voreingestelltes Rezept laden, und die SPS führt den gesamten Prozess automatisch aus. Die HMI bietet Echtzeit-Datenvisualisierung, Überwachung und Protokollierung, was für die Qualitätskontrolle und Prozesswiederholbarkeit entscheidend ist.

Die Kompromisse verstehen

Das Hinzufügen von Funktionen erhöht die Leistungsfähigkeit, führt aber auch zu Komplexitäten und Kosten, die sorgfältig abgewogen werden müssen.

Kosten vs. Leistungsfähigkeit

Jede optionale Funktion erhöht die anfänglichen Kapitalkosten des Ofens. Es ist von entscheidender Bedeutung, nur die Funktionen auszuwählen, die ein nachgewiesenes oder stark antizipiertes Prozessproblem lösen, um unnötige Ausgaben zu vermeiden.

Komplexität vs. Benutzerfreundlichkeit

Ein voll ausgestatteter Ofen mit SPS, Vibrator und kundenspezifischer Gasversorgung ist ein komplexeres Gerät. Er erfordert möglicherweise spezielles Programmierwissen und hat mehr Komponenten, die gewartet werden müssen oder potenziell ausfallen können.

Spezialisierung vs. Vielseitigkeit

Hochspezifische Anpassungen, wie z. B. ein Arbeitsrohr mit einer einzigartigen Innenform für ein bestimmtes Pulver, können den Ofen weniger für den allgemeinen Gebrauch geeignet machen. Dies ist ein wichtiger Gesichtspunkt in einem Mehrzwecklabor im Vergleich zu einer speziellen Produktionslinie.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Funktionen basierend auf der primären Herausforderung, die Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf F&E und Prozessflexibilität liegt: Priorisieren Sie einen programmierbaren Controller mit vielen Segmenten und eine variable Rotationsgeschwindigkeit, um eine breite Palette von Materialien und thermischen Profilen zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung klebriger oder verklumpender Materialien liegt: Ein Hammervibrator ist unerlässlich, um einen gleichmäßigen Materialfluss und eine gleichmäßige Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Gasreaktionen mit hoher Reinheit liegt (z. B. CVD): Bestehen Sie auf einem robusten Gasversorgungssystem mit dedizierten Anschlüssen und ziehen Sie Heizmäntel in Betracht, um eine Kontamination durch Nebenprodukte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion und Wiederholbarkeit liegt: Ein SPS/HMI-Automatisierungssystem ist der Schlüssel zur Erzielung gleichbleibender Qualität, zur Reduzierung des Arbeitsaufwands und zur Ermöglichung der Prozessdatenprotokollierung.

Letztendlich verwandelt die Auswahl der richtigen Funktionen den Ofen von einem generischen Werkzeug in eine präzise Lösung, die auf Ihre spezifischen Materialverarbeitungsziele zugeschnitten ist.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Hammervibrator | Verhindert Materialverklumpung für gleichmäßige Erwärmung |

| Variable Rotationsgeschwindigkeit | Optimiert das Mischen für verschiedene Materialien |

| Heizmantel | Vermeidet Kondensation und Verstopfungen |

| Spezialisierte Gasanschlüsse | Ermöglicht präzise Atmosphärenkontrolle |

| Programmierbare digitale Steuerungen | Ermöglicht komplexe thermische Profile |

| SPS/HMI-Systeme | Automatisiert Prozesse für Wiederholbarkeit |

Möchten Sie die Fähigkeiten Ihres Labors mit einem kundenspezifischen Drehrohrofen erweitern? Durch außergewöhnliche F&E und Inhouse-Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Materialverarbeitungsziele maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung