Im Wesentlichen ist das interne Reinstwasser-Kühlsystem der primäre thermische Regulierungsmechanismus für einen Vakuumsinterofen. Es funktioniert, indem es die immense Wärme, die während des Hochtemperatur-Sinterprozesses erzeugt wird, aktiv abführt und so die strukturelle Integrität des Ofens schützt sowie sicherstellt, dass der gesamte Betrieb stabil und vorhersehbar bleibt.

Der Kernzweck dieses Systems geht über die einfache Kühlung hinaus. Es ist ein kritisches Prozesskontrollelement, das den Ofen vor Selbstzerstörung schützt und gleichzeitig die präzisen, wiederholbaren thermischen Bedingungen ermöglicht, die zur Herstellung hochwertiger Sinterbauteile erforderlich sind.

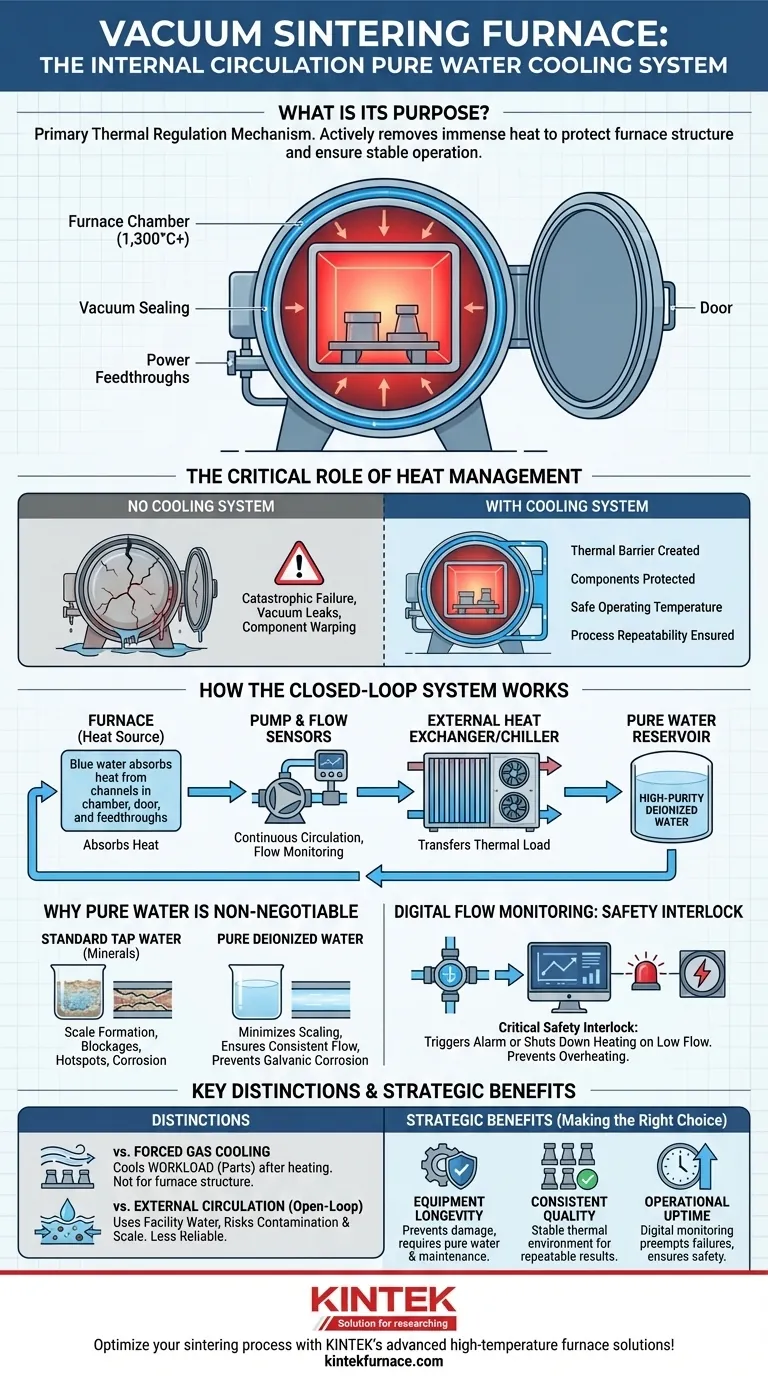

Die entscheidende Rolle des Wärmemanagements beim Sintern

Um das System zu verstehen, muss man zunächst die feindliche Umgebung in einem Vakuumofen würdigen. Die zum Sintern erforderlichen Temperaturen können leicht 1.300 °C (2.372 °F) oder viel höher überschreiten, was ausreicht, um die Ofenstruktur selbst zu beschädigen oder zu zerstören, wenn sie unbeaufsichtigt bleibt.

Warum aggressive Kühlung notwendig ist

Die Ofenkammer, Dichtungen und elektrischen Anschlüsse sind nicht dafür ausgelegt, die volle Prozesstemperatur direkt zu widerstehen. Das Kühlsystem erzeugt eine thermische Barriere, die aktiv Wärmeenergie von den Ofenwänden und anderen Komponenten abführt.

Ohne diese konstante Wärmeableitung würde der Ofenkörper überhitzen, was zu Vakuumlecks, Verzug der Komponenten und letztendlich zu einem katastrophalen Ausfall führen würde.

Schutz empfindlicher Komponenten

Bestimmte Teile des Ofens sind besonders anfällig für thermische Schäden. Das Kühlsystem zirkuliert Wasser durch spezielle Kanäle in der doppelwandigen Vakuumkammer des Ofens, der Tür und den Stromdurchführungen.

Diese gezielte Kühlung hält diese Komponenten auf einer sicheren Betriebstemperatur und bewahrt die Integrität kritischer O-Ringe und Dichtungen, die für die Aufrechterhaltung des Vakuums unerlässlich sind.

Gewährleistung der Prozesswiederholbarkeit

Die Qualität eines gesinterten Teils hängt direkt von seiner gesamten thermischen Geschichte ab, einschließlich der Abkühlphase. Ein stabiles und effizientes Kühlsystem stellt sicher, dass die Temperaturumgebung von einem Zyklus zum nächsten konsistent ist.

Unkontrollierte Temperaturschwankungen, die durch ein ineffizientes Kühlsystem verursacht werden, würden zu Abweichungen in Materialdichte, Kornstruktur und mechanischen Eigenschaften führen, wodurch der Prozess unzuverlässig würde.

Wie das interne Zirkulationssystem funktioniert

Der Begriff „interne Zirkulation“ bezieht sich auf ein geschlossenes Kreislaufdesign, das für seine Zuverlässigkeit und Effektivität grundlegend ist.

Das geschlossene Kreislaufprinzip

Bei diesem Design wird ein endliches Volumen hochreinen Wassers kontinuierlich zirkuliert. Das Wasser nimmt Wärme von den Ofenkomponenten auf, fließt zu einem externen Wärmetauscher oder Kühler und gibt seine thermische Last an die Umgebungsluft oder eine sekundäre Wasserversorgung ab.

Das nun abgekühlte Wasser wird dann in den Ofen zurückgepumpt, um mehr Wärme aufzunehmen. Dieser geschlossene Kreislauf stellt sicher, dass die Flüssigkeit sauber bleibt und ihre Eigenschaften konsistent sind.

Die Bedeutung von reinem Wasser

Die Verwendung von reinem, deionisiertem Wasser ist nicht verhandelbar. Normales Leitungswasser enthält Mineralien (wie Kalzium und Magnesium), die bei hohen Temperaturen ausfallen und eine isolierende Schicht (Kesselstein) in den engen Kühlkanälen bilden würden.

Diese Ablagerungen schränken den Durchfluss ein, erzeugen gefährliche Hotspots und können zu einer vollständigen Verstopfung und einem Systemausfall führen. Reines Wasser minimiert auch das Risiko galvanischer Korrosion zwischen verschiedenen Metallen in der Ofenstruktur.

Die Rolle der digitalen Durchflussüberwachung

Moderne Öfen verfügen über digitale Durchflusssensoren und Temperaturwächter. Diese dienen nicht nur der Beobachtung; sie sind kritische Sicherheitsverriegelungen.

Wenn die Durchflussrate unter einen sicheren Schwellenwert fällt (was auf einen Pumpenausfall oder eine Verstopfung hindeutet), löst das System automatisch einen Alarm aus oder schaltet die Heizelemente des Ofens ab, um Überhitzung und Schäden zu vermeiden.

Verständnis der Kompromisse und Unterscheidungen

Das Reinstwassersystem ist eine von mehreren Kühlmethoden, die mit einem Vakuumofen verbunden sind, und es ist wichtig, seine Rolle zu unterscheiden.

Internes Wasser vs. Zwangsgaskühlung

Die Hauptaufgabe des internen Wassersystems besteht darin, die Ofenstruktur während des Betriebs zu kühlen. Im Gegensatz dazu wird die Zwangsgaskühlung typischerweise verwendet, um die Charge (die zu sinternden Teile) nach Abschluss des Heizzyklus mit einer kontrollierten Rate zu kühlen.

Für diese schnelle Abschreckung oder kontrollierte Kühlung der Teile selbst werden häufig hochreine Gase wie Stickstoff oder Argon verwendet, was eine separate Funktion vom Schutz der Ofenwände darstellt.

Interne vs. externe Zirkulation

„Interne Zirkulation“ (geschlossener Kreislauf) ist der Standard für Hochleistungsöfen. Einige ältere oder weniger kritische Anwendungen könnten eine „externe Zirkulation“ (offener Kreislauf) verwenden, die Wasser aus einer Anlagversorgung entnimmt und es nach einem einzigen Durchlauf abführt.

Obwohl anfänglich billiger, bergen offene Kreislaufsysteme das Risiko, Verunreinigungen und mineralische Ablagerungen einzubringen, was sie für Prozesse, die hohe Zuverlässigkeit und Sauberkeit erfordern, ungeeignet macht.

Potenzielle Fehlerquellen

Die Zuverlässigkeit des Systems hängt von der Integrität seiner Komponenten ab. Ein Pumpenausfall, ein großes Leck in einem Schlauch oder eine Fehlfunktion des externen Kühlers kann einen sofortigen und kostspieligen Stillstand erzwingen.

Diese Abhängigkeit unterstreicht, warum robuste vorbeugende Wartungspläne und ein zuverlässiges Überwachungssystem für jede Anlage, die diese Öfen betreibt, absolut unerlässlich sind.

Die richtige Wahl für Ihren Betrieb treffen

Das Verständnis der Funktion des Kühlsystems wirkt sich direkt auf die Betriebsstrategie, Wartungsprioritäten und Qualitätskontrolle aus.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die Verwendung von hochreinem Wasser und führen Sie regelmäßige Überprüfungen des Kühlers und der Pumpen durch, um Kesselsteinbildung zu verhindern und einen gleichmäßigen Durchfluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf konsistenter Produktqualität liegt: Erkennen Sie, dass ein stabiles Kühlsystem die wiederholbare thermische Umgebung bietet, die für die Erzielung gleichmäßiger metallurgischer Eigenschaften in jeder Charge unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und Sicherheit liegt: Verlassen Sie sich auf das digitale Durchflussüberwachungssystem als kritische Sicherheitsverriegelung und Diagnosewerkzeug, um Ausfälle zu verhindern, bevor sie Schäden verursachen.

Letztendlich ist die Betrachtung des Kühlsystems als integralen Bestandteil des Sinterprozesses und nicht als Hintergrundversorger grundlegend für eine sichere, zuverlässige und qualitativ hochwertige Produktion.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Kritische Komponente |

|---|---|---|

| Wärmeabfuhr | Verhindert Ofenschäden und -ausfälle | Doppelwandige Kammer und Stromdurchführungen |

| Prozesskontrolle | Gewährleistet konsistente thermische Bedingungen für wiederholbare Ergebnisse | Digitale Durchflusssensoren und Temperaturüberwachungen |

| Komponentenschutz | Hält Dichtungen und O-Ringe auf sicheren Temperaturen | Reinstwasser-Zirkulationskreislauf |

| Sicherheit und Zuverlässigkeit | Vermeidet Kesselstein und Verstopfungen mit reinem Wasser | Externer Wärmetauscher oder Kühler |

Optimieren Sie Ihren Sinterprozess mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Unsere internen Reinstwasser-Kühlsysteme sind für ein präzises Wärmemanagement ausgelegt und stellen sicher, dass Ihr Ofen sicher und effizient arbeitet. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine Reihe von Produkten an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, alle mit starken Tiefenanpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung