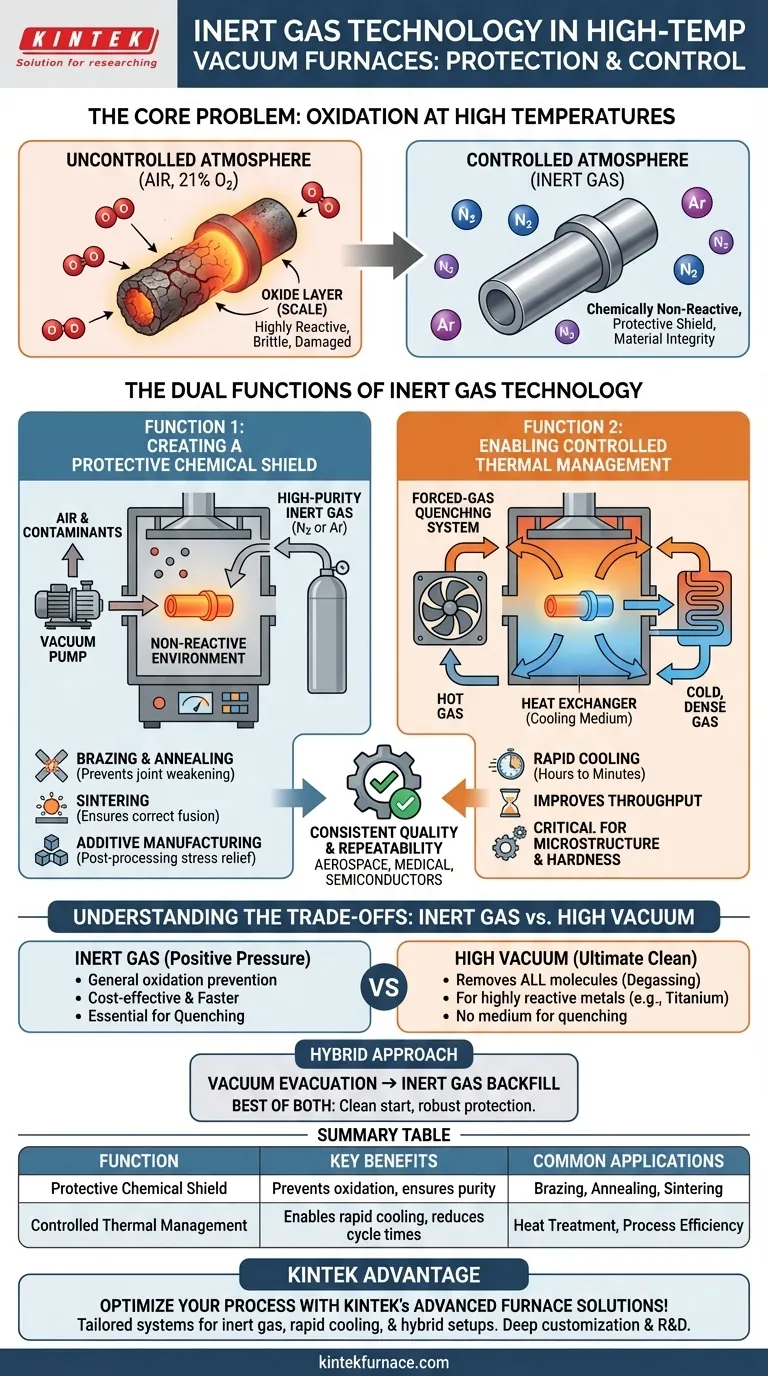

Kurz gesagt, die Inertgastechnologie erfüllt zwei Hauptfunktionen in Hochtemperatur-Atmosphären- und Vakuumöfen. Erstens schafft sie eine chemisch nicht reaktive Umgebung, um Materialien vor Oxidation und anderen unerwünschten Reaktionen zu schützen. Zweitens wird sie als Medium für eine kontrollierte, schnelle Abkühlung eingesetzt, was die Prozesszykluszeiten erheblich verkürzen und die endgültigen Materialeigenschaften beeinflussen kann.

Bei hohen Temperaturen werden Materialien sehr anfällig für chemische Veränderungen und thermische Belastungen. Die Inertgastechnologie ist im Grunde ein Kontrollwerkzeug – sie bietet präzisen chemischen Schutz und thermisches Management, um die Integrität und die gewünschten Eigenschaften des Endprodukts zu gewährleisten.

Das Kernproblem: Warum eine kontrollierte Atmosphäre nicht verhandelbar ist

Bei den erhöhten Temperaturen in diesen Öfen befinden sich die Materialien in einem hochreaktiven Zustand. Die Einführung einer kontrollierten Atmosphäre ist keine optionale Funktion, sondern eine grundlegende Voraussetzung für ein erfolgreiches Ergebnis.

Verhinderung von Oxidation und unerwünschten Reaktionen

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff, der bei hohen Temperaturen extrem reaktiv ist. Die Exposition eines heißen Werkstücks gegenüber Sauerstoff kann sofortige und irreversible Schäden verursachen, wie z. B. die Bildung einer spröden Oxidschicht (Zunder) auf Metallen.

Inertgase, am häufigsten Stickstoff und Argon, werden verwendet, weil sie nicht reaktiv sind. Sie verdrängen physikalisch den Sauerstoff und andere atmosphärische Verunreinigungen und bilden einen Schutzschild um das Werkstück.

Gewährleistung der Prozesswiederholbarkeit und Qualität

Eine unkontrollierte Atmosphäre ist eine unvorhersehbare Variable. Eine Inertgasatmosphäre hingegen ist eine bekannte Konstante.

Diese Konsistenz ist für hochpräzise Industrien wie die Luft- und Raumfahrt, Medizinprodukte und Halbleiter von entscheidender Bedeutung, bei denen selbst geringfügige Abweichungen der Materialeigenschaften zum Ausfall von Bauteilen führen können. Die Verwendung einer Inertatmosphäre stellt sicher, dass jedes Teil, das nach demselben Rezept verarbeitet wird, identische Eigenschaften aufweist.

Die Doppelfunktion der Inertgastechnologie

Inertgas ist nicht nur ein passiver Schild; es ist ein aktives Werkzeug, das zur Steuerung der Ofenumgebung für zwei unterschiedliche Zwecke eingesetzt wird.

Funktion 1: Erzeugung eines chemischen Schutzschilds

Die Hauptaufgabe von Inertgas besteht darin, eine nicht reaktive Umgebung zu schaffen. Die Ofenkammer wird zunächst evakuiert, um die Luft zu entfernen, und dann mit einem hochreinen Inertgas wieder befüllt.

Dies ist unerlässlich für Prozesse, bei denen die Materialreinheit und die Oberflächenbeschaffenheit von größter Bedeutung sind, einschließlich:

- Löten und Glühen: Verhindert Oxidation, die Verbindungen schwächen oder die Materialhärte verändern würde.

- Sintern: Stellt sicher, dass Pulvermetalle oder Keramiken korrekt verschmelzen, ohne unerwünschte chemische Verbindungen zu bilden.

- Additive Fertigung: Wird bei der Nachbehandlung von 3D-gedruckten Metallteilen zur Spannungsentlastung eingesetzt, ohne die Materialintegrität zu beeinträchtigen.

Funktion 2: Ermöglichung eines kontrollierten Wärmemanagements

Die zweite Schlüsselfunktion ist das Schnellkühlen mit Gasdruck (Forced-Gas Quenching). Nachdem der Heizzyklus abgeschlossen ist, müssen die Werkstücke kontrolliert abgekühlt werden.

Ein leistungsstarker Ventilator zirkuliert das Inertgas durch einen Wärmetauscher, um es abzukühlen, und leitet es dann mit hoher Geschwindigkeit zurück in die heiße Zone. Das kalte, dichte Gas absorbiert schnell Wärme vom Werkstück und der Ofenisolierung und reduziert die Abkühlzeit drastisch von vielen Stunden auf Minuten. Dies verbessert nicht nur den Durchsatz, sondern ist auch entscheidend für die Erzielung spezifischer Mikrostrukturen und Härten bei wärmebehandelbaren Legierungen.

Abwägungen verstehen: Inertgas vs. Hochvakuum

Viele Öfen können entweder mit einer Inertgasatmosphäre oder einem Hochvakuum betrieben werden. Die Wahl hängt vollständig vom Material und dem Prozessziel ab.

Wann Inertgas gewählt werden sollte

Inertgas eignet sich ideal zur allgemeinen Vermeidung von Oxidation. Es ist oft kostengünstiger und schneller, einen Überdruck an Inertgas zu erzeugen, als ein sehr tiefes Vakuum zu erzeugen und aufrechtzuerhalten. Es ist auch die einzige Option, wenn ein Schnellkühlen mit Gasdruck erforderlich ist, da im Vakuum kein Medium zum Zirkulieren vorhanden ist.

Wann Hochvakuum gewählt werden sollte

Ein Hochvakuum ist die ultimative saubere Umgebung. Es wird verwendet, wenn das Ziel nicht nur darin besteht, Reaktionen mit Sauerstoff zu verhindern, sondern alle atmosphärischen Moleküle, einschließlich des Inertgases selbst, zu entfernen. Dies ist entscheidend für das Entgasen von Materialien oder die Verarbeitung extrem reaktiver Metalle wie Titan und hochschmelzender Metalle, die selbst bei hohen Temperaturen mit Stickstoff reagieren können.

Der Hybridansatz: Das Beste aus beiden Welten

Die gängigste industrielle Praxis beinhaltet die Nutzung beider. Ein Ofen wird zunächst auf ein mittleres oder hohes Vakuum gepumpt, um die gesamte Luft und Feuchtigkeit zu entfernen. Anschließend wird er mit hochreinem Inertgas auf den gewünschten Druck für den Heizzyklus zurückgespült. Dies gewährleistet eine extrem saubere Ausgangsumgebung.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessanforderungen bestimmen die ideale Strategie zur Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation bei gängigen Materialien (z. B. Stahl) liegt: Eine Stickstoffatmosphäre ist in der Regel die wirtschaftlichste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien (z. B. Titan) oder der Gewährleistung absoluter Reinheit liegt: Ein Hochvakuumprozess, der möglicherweise mit hochreinem Argon zurückgespült wird, ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Zykluszeiten durch schnelles Abkühlen liegt: Ein Ofen, der mit einem Inertgas-Quenchsystem ausgestattet ist, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung wie Löten oder Sintern liegt: Der Hybridansatz des Evakuierens und anschließenden Zurückspülens mit Stickstoff oder Argon bietet robusten Schutz.

Indem Sie diese Prinzipien verstehen, können Sie die präzisen Atmosphärensteuerungen auswählen, die notwendig sind, um die Integrität Ihres Materials und die Effizienz Ihres Prozesses zu gewährleisten.

Zusammenfassungstabelle:

| Funktion | Hauptvorteile | Häufige Anwendungen |

|---|---|---|

| Chemischer Schutzschild | Verhindert Oxidation und unerwünschte Reaktionen, gewährleistet Materialreinheit | Löten, Glühen, Sintern, Additive Fertigung |

| Kontrolliertes Wärmemanagement | Ermöglicht schnelles Abkühlen (Forced-Gas Quenching), reduziert Zykluszeiten, beeinflusst Materialeigenschaften | Wärmebehandlung von Legierungen, Verbesserung der Prozesseffizienz |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturöfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für Inertgasanwendungen, schnelles Abkühlen oder hybride Vakuumsysteme. Kontaktieren Sie uns noch heute, um die Materialintegrität zu verbessern und die Effizienz in Ihren Abläufen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse