In der Keramikindustrie werden Schutzgasöfen hauptsächlich für kritische thermische Prozesse wie Sintern, Entbindern (oder Bindemittelentfernung) und Glühen eingesetzt. Diese Öfen ermöglichen es Herstellern, die chemische Umgebung während des Erhitzens präzise zu steuern, was für die Herstellung von Hochleistungskeramikkomponenten mit spezifischen, reproduzierbaren Eigenschaften unerlässlich ist.

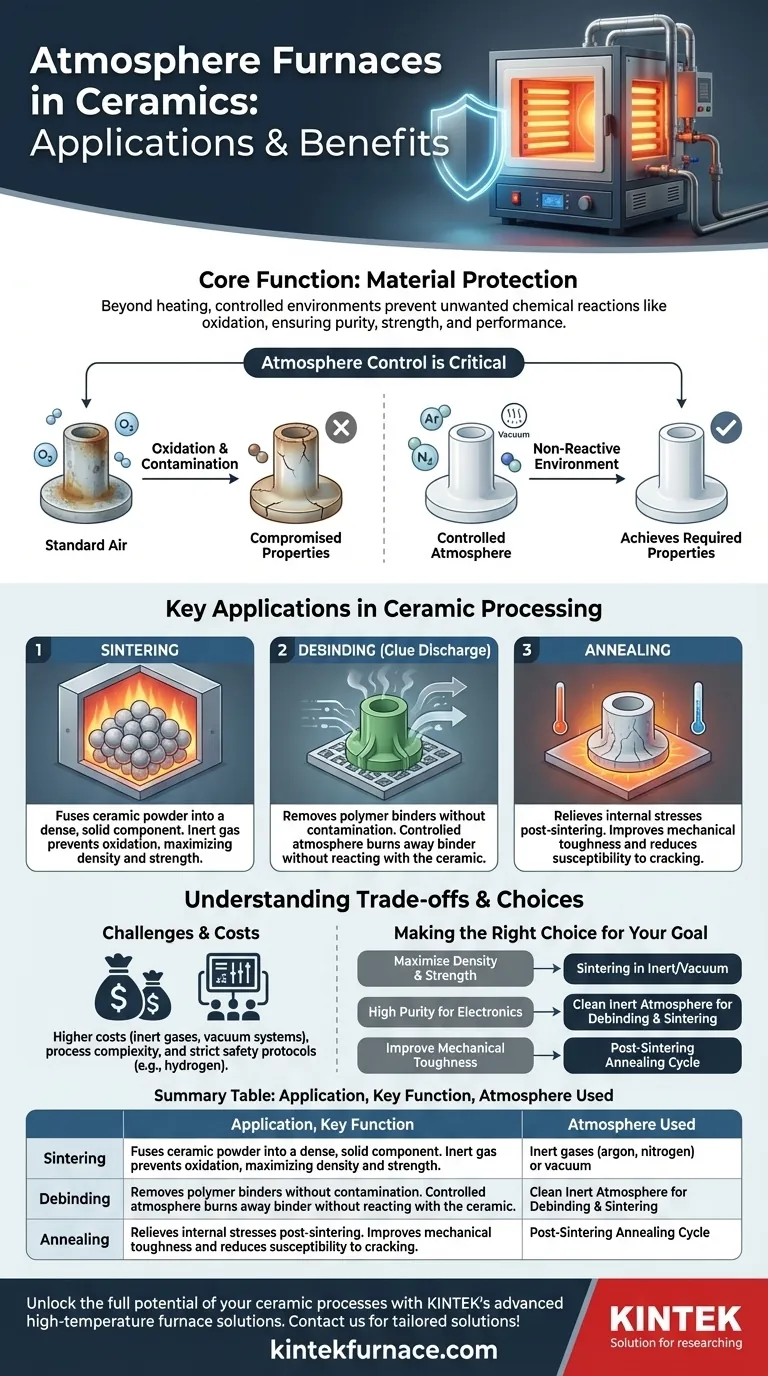

Die Kernfunktion eines Schutzgasofens in der Keramik besteht nicht nur darin, das Material zu erhitzen, sondern es auch zu schützen. Indem Luft durch ein kontrolliertes Gas oder Vakuum ersetzt wird, verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation und stellen sicher, dass das fertige Keramikteil die erforderliche Reinheit, Festigkeit und Leistung erreicht.

Warum die Atmosphäresteuerung für Keramik entscheidend ist

Bei den hohen Temperaturen, die für die Keramikverarbeitung erforderlich sind, werden Materialien hochreaktiv. Wenn sie einer normalen Luftatmosphäre ausgesetzt werden, die reich an Sauerstoff ist, kann dies das Endprodukt grundlegend verändern oder ruinieren.

Vermeidung von Oxidation und Kontamination

Der Hauptgrund für die Verwendung eines Schutzgasofens ist die Verhinderung von Oxidation. Wenn Keramikmaterialien bei hohen Temperaturen mit Sauerstoff reagieren, kann dies zu Verfärbungen, verminderter Festigkeit und veränderten elektrischen Eigenschaften führen.

Inerte Gase wie Argon oder Stickstoff werden verwendet, um Sauerstoff zu verdrängen und eine nicht-reaktive Umgebung zu schaffen, die die Integrität des Materials schützt. Dies ist für fortschrittliche Keramiken, die in sensiblen Anwendungen eingesetzt werden, unerlässlich.

Sicherstellung der Reinheit für fortschrittliche Anwendungen

Industrien wie die Elektronik-, Luft- und Raumfahrt- sowie die Medizingeräteherstellung verlassen sich auf Keramiken mit außergewöhnlich hoher Reinheit. Ein Schutzgasofen verhindert, dass luftgetragene Verunreinigungen während des Brennens in die Keramik eindringen.

Dieser Prozess stellt sicher, dass Komponenten wie Halbleitersubstrate oder Hitzeschilde für die Luft- und Raumfahrt strenge Leistungs- und Zuverlässigkeitsstandards erfüllen.

Erzielen präziser Materialeigenschaften

Die endgültige Dichte, Kornstruktur und mechanische Festigkeit einer Keramik werden während des thermischen Zyklus bestimmt.

Durch die Steuerung der Atmosphäre können Ingenieure die chemischen und physikalischen Umwandlungen während des Erhitzens lenken. Dies ermöglicht die präzise Entwicklung von Materialeigenschaften, die auf eine bestimmte Funktion zugeschnitten sind.

Schlüsselanwendungen in der Keramikverarbeitung

Obwohl das Prinzip konsistent ist, werden Schutzgasöfen in verschiedenen Stadien der Keramikherstellung eingesetzt, um spezifische Ergebnisse zu erzielen.

Sintern

Sintern ist der Prozess des Erhitzens von verdichtetem Keramikpulver bis knapp unter seinen Schmelzpunkt. Dies führt dazu, dass die einzelnen Partikel verschmelzen und eine dichte, feste Komponente bilden.

Die Verwendung einer inerten Atmosphäre während des Sinterns verhindert Oxidation und stellt sicher, dass das Teil maximale Dichte und Festigkeit erreicht.

Entbindern (oder „Bindemittelentfernung“)

Vor dem Sintern befinden sich viele Keramikteile in einem „grünen“ Zustand, zusammengehalten durch ein polymeres Bindemittel. Dieses Bindemittel muss in einem Prozess namens Entbindern oder Bindemittelausbrennen vollständig entfernt werden.

Das Erhitzen des Teils in einer kontrollierten, inerten Atmosphäre ermöglicht es, das Bindemittel zu verbrennen, ohne mit dem Keramikmaterial selbst zu reagieren oder es zu kontaminieren.

Glühen

Glühen ist ein Wärmebehandlungsprozess, der nach dem Sintern durchgeführt wird. Die Keramik wird erhitzt und dann langsam abgekühlt, um innere Spannungen abzubauen, die sich während des ersten Brennens entwickelt haben könnten.

Dies verbessert die mechanische Zähigkeit des Materials und reduziert seine Anfälligkeit für Rissbildung, was für strukturelle Keramikkomponenten von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Obwohl für Hochleistungskeramiken unerlässlich, führt die Verwendung eines Schutzgasofens zu Komplexitäten und Kosten, die bei einfachen Luftöfen nicht vorhanden sind.

Die Kosten einer kontrollierten Atmosphäre

Der Betrieb eines Schutzgasofens ist von Natur aus teurer. Die laufenden Kosten für hochreine Inertgase (wie Argon) und die anfängliche Investition in ein versiegeltes, vakuumtaugliches Ofensystem sind erheblich.

Prozesskomplexität und Sicherheit

Die Verwaltung von Gasfluss, Druck und Reinheit erfordert ausgeklügelte Steuerungssysteme und gut geschultes Personal. Die Verwendung reduzierender Atmosphären, wie solche, die Wasserstoff enthalten, erfordert auch erhebliche Sicherheitsprotokolle, die strikt eingehalten werden müssen.

Ofenauswahl

Der Ofentyp – wie ein horizontaler Rohrofen für kleinere Teile oder ein größerer Kastenofen für die Massenverarbeitung – muss an die spezifische Anwendung angepasst werden. Die Wahl beeinflusst den Durchsatz, die Temperaturgleichmäßigkeit und die Effizienz der Atmosphärenkontrolle.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Ofenprozess, den Sie verwenden, sollte direkt auf die gewünschten Eigenschaften Ihrer endgültigen Keramikkomponente abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Ihr Schlüsselprozess ist das Sintern in einer streng kontrollierten inerten oder Vakuumatmosphäre, um ein vollständig verdichtetes Strukturteil zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für elektronische Komponenten liegt: Sie müssen eine saubere, inerte Atmosphäre sowohl für das Entbindern als auch für das Sintern verwenden, um jegliche Kontamination zu vermeiden, die die elektrische Leistung beeinträchtigen könnte.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Zähigkeit liegt: Sie werden einen Glühzyklus nach dem Sintern einsetzen, um innere Spannungen abzubauen und verzögerte Brüche zu verhindern.

Letztendlich ist die Beherrschung der Ofenatmosphäre der Schlüssel zur Erschließung des vollen Leistungspotenzials fortschrittlicher Keramikmaterialien.

Übersichtstabelle:

| Anwendung | Hauptfunktion | Verwendete Atmosphäre |

|---|---|---|

| Sintern | Verschmelzen von Keramikpulver für Dichte und Festigkeit | Inerte Gase (Argon, Stickstoff) oder Vakuum |

| Entbindern | Entfernt Polymerbindemittel ohne Kontamination | Inerte Gase |

| Glühen | Baut innere Spannungen ab, um die Zähigkeit zu verbessern | Inerte Gase |

Erschließen Sie das volle Potenzial Ihrer Keramikprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Reinheit, Festigkeit und Effizienz in Ihrem Labor verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie wird die Dichtungsleistung eines experimentellen Kastenofen mit Atmosphäre verbessert? Steigern Sie die Reinheit mit fortschrittlichen Dichtungssystemen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas