Um es direkt zu sagen: Die Entwicklungsperspektiven sind außergewöhnlich stark. Atmosphärenkastenöfen sind nicht länger nur ein Fertigungsgerät; sie sind eine Eckpfeilertechnologie für die Luft- und Raumfahrtindustrie. Ihre Fähigkeit, die für Triebwerke, Flugzeugzellen und Wärmeschutzsysteme benötigten fortschrittlichen Materialien präzise zu verarbeiten, macht sie für aktuelle und zukünftige Innovationen in der Luft- und Raumfahrt unverzichtbar.

Das Kernproblem in der modernen Luft- und Raumfahrt ist die unerbittliche Nachfrage nach Materialien, die leichter, stärker und hitzebeständiger sind. Atmosphärenkastenöfen sind das entscheidende Werkzeug, das Ingenieuren ermöglicht, diese Materialien herzustellen und von theoretischen Eigenschaften zu zuverlässigen, missionskritischen Komponenten überzugehen.

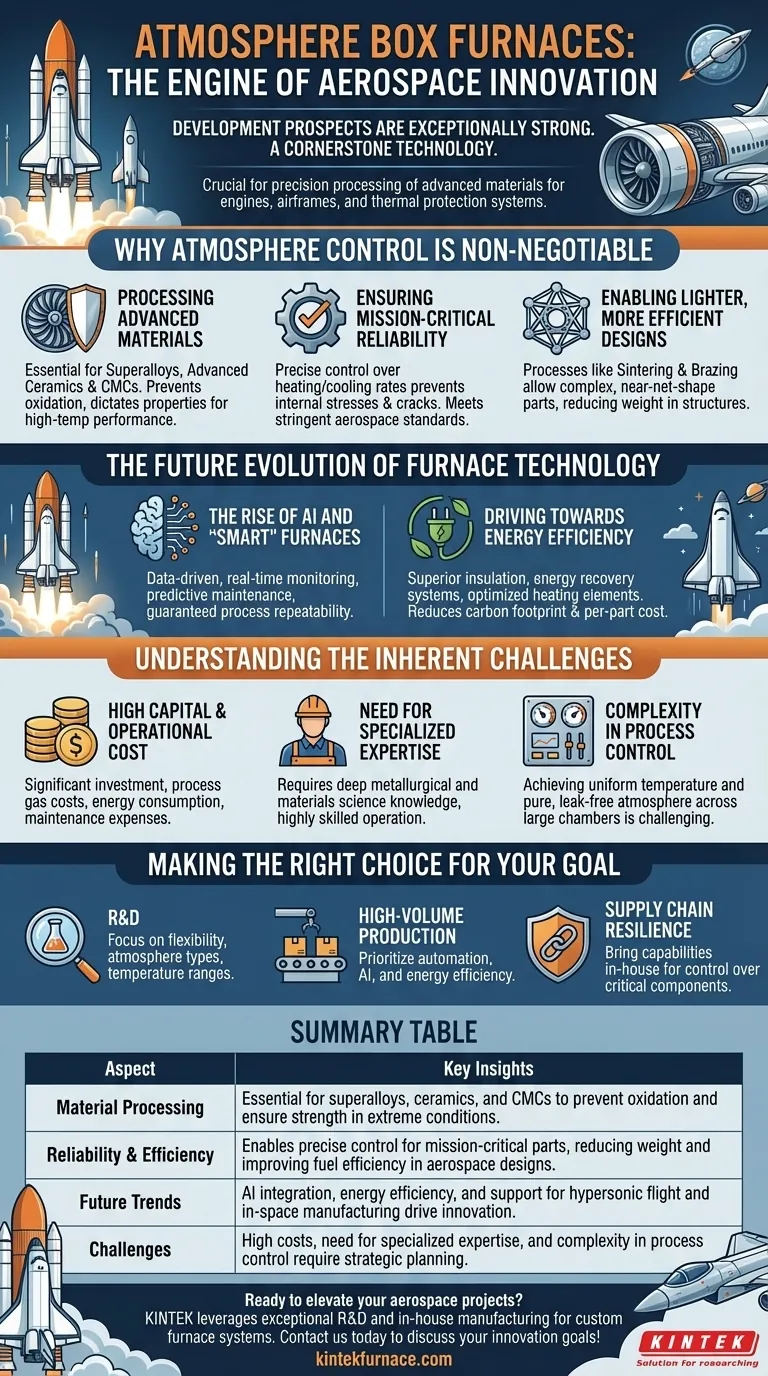

Warum Atmosphärenkontrolle in der Luft- und Raumfahrt unverzichtbar ist

Die extremen Betriebsbedingungen von Flugzeugen und Raumfahrzeugen bestimmen die Materialien, die für deren Bau verwendet werden. Atmosphärenkastenöfen bieten die kontrollierte Umgebung, die notwendig ist, um diese Materialien mit den erforderlichen Eigenschaften zu schmieden – eine Aufgabe, die in einem Standardofen unmöglich wäre.

Verarbeitung fortschrittlicher Materialien

Viele Materialien der nächsten Generation reagieren bei hohen Temperaturen stark mit Sauerstoff und anderen Elementen. Eine kontrollierte Atmosphäre ist unerlässlich.

Bei Superlegierungen, die in Turbinenschaufeln von Düsentriebwerken und Komponenten von Raketentriebwerken verwendet werden, verhindert eine inerte Atmosphäre oder ein Vakuum die Oxidation, die sonst die Festigkeit und Hochtemperaturleistung der Legierung beeinträchtigen würde.

Bei fortschrittlichen Keramiken und Keramikmatrix-Verbundwerkstoffen (CMCs), die in Wärmeschutzsystemen und Triebwerksverkleidungen verwendet werden, bestimmt die Ofenatmosphäre die endgültige chemische Zusammensetzung und Dichte während des Sinterns, was sich direkt auf ihre Fähigkeit auswirkt, Wiedereintrittshitze standzuhalten.

Gewährleistung missionskritischer Zuverlässigkeit

In der Luft- und Raumfahrt ist ein Bauteilversagen keine Option. Die Präzision des Wärmebehandlungsprozesses korreliert direkt mit der Zuverlässigkeit und Lebensdauer eines Teils.

Ein Atmosphärenofen ermöglicht eine exakte Kontrolle der Heiz- und Kühlraten. Dies verhindert innere Spannungen, Risse und unerwünschte Mikrostrukturen und stellt sicher, dass jedes Teil die strengen Luft- und Raumfahrtzertifizierungsstandards für Festigkeit und Ermüdungsbeständigkeit erfüllt.

Ermöglichung leichterer, effizienterer Designs

Der Wunsch nach Treibstoffeffizienz und höheren Nutzlasten ist ein Wunsch nach leichteren Komponenten.

Prozesse wie Sintern und Löten, die in Atmosphärenöfen durchgeführt werden, ermöglichen die Herstellung komplexer, endkonturnaher Teile aus Materialien wie Titan- und Nickellegierungen. Dies reduziert den Bedarf an schweren Befestigungselementen oder umfangreicher Bearbeitung, was zu erheblichen Gewichtseinsparungen in Satellitenstrukturen und Flugzeugzellen führt.

Die zukünftige Entwicklung der Ofentechnologie

Die Rolle des Atmosphärenkastenofens erweitert sich von einem einfachen Heizwerkzeug zu einem intelligenten, integrierten System, das aktiv Innovationen unterstützt.

Der Aufstieg von KI und „intelligenten“ Öfen

Zukünftige Öfen werden datengesteuert sein. Die KI-Integration ermöglicht die Echtzeitüberwachung und -anpassung von Temperatur und Gasfluss, wodurch jeder Zyklus für perfekte Ergebnisse optimiert wird.

Diese Intelligenz wird auch die vorausschauende Wartung ermöglichen und die Prozesswiederholbarkeit gewährleisten, was für die Skalierung der Produktion neuer Materialien vom Labor bis zur Fertigung entscheidend ist.

Streben nach Energieeffizienz

Die Wärmebehandlung ist ein energieintensiver Prozess. Da Nachhaltigkeit und Betriebskosten immer wichtiger werden, werden neue Ofendesigns auf überlegene Isolierung, Energierückgewinnungssysteme und optimierte Heizelemente abzielen.

Dies reduziert nicht nur den CO2-Fußabdruck, sondern senkt auch die Kosten pro Teil, wodurch fortschrittliche Materialien für ein breiteres Anwendungsspektrum wirtschaftlich rentabler werden.

Unterstützung der Ziele der nächsten Generation in der Luft- und Raumfahrt

Die Ambitionen der Luft- und Raumfahrtindustrie basieren auf Materialien, die noch nicht in Massenproduktion existieren.

Atmosphärenöfen sind grundlegend für die Entwicklung der Ultrahochtemperaturmaterialien, die für den Hyperschallflug benötigt werden. Sie sind auch wichtige Wegbereiter für zukünftige Konzepte wie die In-Space-Fertigung, bei der kleine, effiziente Öfen eines Tages Teile bei Bedarf im Orbit herstellen könnten.

Die inhärenten Herausforderungen verstehen

Obwohl diese Technologie unverzichtbar ist, birgt sie auch Komplexitäten. Ein klares Verständnis der Kompromisse ist für die strategische Planung unerlässlich.

Hohe Kapital- und Betriebskosten

Modernste Atmosphärenöfen stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus tragen die Kosten für Prozessgase (wie Argon oder Stickstoff), ein hoher Energieverbrauch und regelmäßige Wartung zu hohen Betriebskosten bei.

Die Notwendigkeit spezialisierter Expertise

Die Entwicklung des richtigen thermischen „Rezepts“ für eine fortschrittliche Legierung oder einen Verbundwerkstoff erfordert tiefgreifendes Wissen in Metallurgie und Materialwissenschaften. Der Betrieb und die Wartung dieser komplexen Systeme erfordert hochqualifizierte Techniker und Ingenieure.

Komplexität der Prozesskontrolle

Das Erreichen und Aufrechterhalten einer perfekt gleichmäßigen Temperatur und einer reinen, leckfreien Atmosphäre in einer großen Kammer ist eine erhebliche technische Herausforderung. Es erfordert ausgeklügelte Sensoren, Vakuumsysteme und Steuerlogik, um die Prozessintegrität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihr strategischer Ansatz zur Einführung dieser Technologie sollte direkt auf Ihr primäres Ziel abgestimmt sein.

- Wenn Ihr primärer Fokus auf Forschung und Entwicklung liegt: Investieren Sie in Öfen, die maximale Flexibilität bei Atmosphärenarten, Temperaturbereichen und Datenaufzeichnung bieten, um neue Materialien und Prozesse zu entwickeln.

- Wenn Ihr primärer Fokus auf der Großserienproduktion liegt: Priorisieren Sie automatisierte Öfen mit KI-gesteuerter Prozesskontrolle und nachgewiesener Energieeffizienz, um Durchsatz, Ausbeute und Kosteneffizienz zu maximieren.

- Wenn Ihr primärer Fokus auf der Widerstandsfähigkeit der Lieferkette liegt: Erwägen Sie die Bereitstellung von Atmosphärenofen-Kapazitäten im eigenen Haus, um die Wärmebehandlung Ihrer wichtigsten Komponenten zu kontrollieren und externe Abhängigkeiten zu reduzieren.

Letztendlich ist die Beherrschung fortschrittlicher thermischer Prozesse keine Nischenfähigkeit mehr, sondern ein strategisches Gebot, um in der Luft- und Raumfahrtindustrie führend zu sein.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnisse |

|---|---|

| Materialverarbeitung | Unerlässlich für Superlegierungen, Keramiken und CMCs, um Oxidation zu verhindern und Festigkeit unter extremen Bedingungen zu gewährleisten. |

| Zuverlässigkeit & Effizienz | Ermöglicht präzise Kontrolle für missionskritische Teile, reduziert das Gewicht und verbessert die Treibstoffeffizienz in Luft- und Raumfahrtdesigns. |

| Zukünftige Trends | KI-Integration, Energieeffizienz und Unterstützung für Hyperschallflug und In-Space-Fertigung treiben Innovationen voran. |

| Herausforderungen | Hohe Kosten, Bedarf an spezialisiertem Fachwissen und Komplexität der Prozesssteuerung erfordern strategische Planung. |

Bereit, Ihre Luft- und Raumfahrtprojekte mit fortschrittlichen Hochtemperaturlösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit kundenspezifischen Ofensystemen zu versorgen, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, eine überragende Materialverarbeitung und Zuverlässigkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung