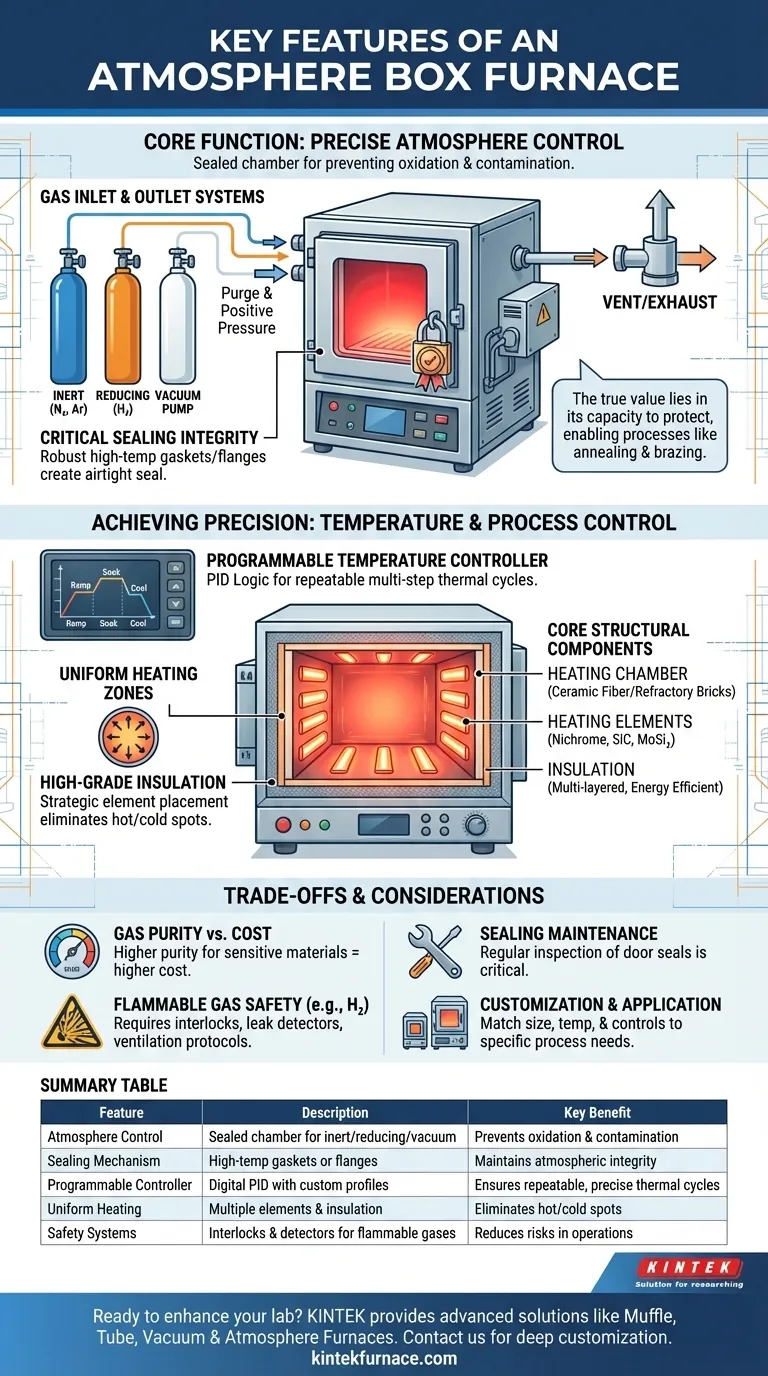

Im Kern ist ein Atmosphären-Kammerofen für einen primären Zweck konzipiert: die präzise Kontrolle der gasförmigen Umgebung um ein Material während der Hochtemperaturverarbeitung. Im Gegensatz zu einem Standardofen, der an Umgebungsluft heizt, ist sein entscheidendes Merkmal eine abgedichtete Kammer, die die Einführung spezifischer Gase – oder die Erzeugung eines Vakuums – ermöglicht, um Oxidation, Kontamination und andere unerwünschte chemische Reaktionen zu verhindern.

Der wahre Wert eines Atmosphären-Kammerofens liegt nicht nur in seiner Fähigkeit zu heizen, sondern in seiner Kapazität zu schützen. Er schafft eine chemisch stabile Umgebung bei hohen Temperaturen und ermöglicht so Prozesse wie Glühen, Sintern oder Löten, die an der offenen Luft unmöglich sind.

Das Fundament: Atmosphärenkontrolle und Integrität

Die zentrale Funktion dieser Ausrüstung ist es, die reaktive Umgebungsluft durch eine kontrollierte, vorhersehbare Umgebung zu ersetzen. Diese Fähigkeit basiert auf mehreren miteinander verbundenen Merkmalen.

Der Zweck der Atmosphärenkontrolle

Eine kontrollierte Atmosphäre verhindert unerwünschte chemische Reaktionen auf der Oberfläche eines Materials bei erhöhten Temperaturen. Das häufigste Ziel ist es, Oxidation (Rosten oder Verzunderung) durch Verdrängung von Sauerstoff zu verhindern.

Dies wird durch die Verwendung verschiedener Gasarten erreicht:

- Inerte Gase: Stickstoff (N₂) und Argon (Ar) werden verwendet, um eine nicht-reaktive Umgebung für Prozesse wie Glühen und Löten zu schaffen.

- Reduzierende Gase: Eine Wasserstoff (H₂)-Mischung kann verwendet werden, um aktiv Sauerstoff von der Oberfläche eines Materials zu entfernen, ein Prozess, der als Reduktion bekannt ist.

- Vakuum: Das Entfernen aller Gase aus der Kammer bietet die reinste Umgebung, erhöht jedoch Komplexität und Kosten.

Gaseinlass- und Auslasssysteme

Der Ofen verfügt über spezielle Anschlüsse und Durchflussregler zur Steuerung der Gasumgebung. Das System spült die Kammer vor Beginn des Heizens von Luft frei und hält während des Betriebs einen leichten Überdruck aufrecht, um sicherzustellen, dass eventuelle Leckagen nach außen und nicht nach innen strömen.

Die entscheidende Rolle der Abdichtung

Um die Integrität der kontrollierten Atmosphäre aufrechtzuerhalten, müssen die Ofentür und alle Zugangsöffnungen über einen robusten Dichtungsmechanismus verfügen. Hochtemperatur-Silikondichtungen oder präzise bearbeitete Metallflansche werden verwendet, um eine luftdichte Abdichtung zu schaffen und eine Kontamination durch Außenluft zu verhindern.

Präzision erreichen: Temperatur- und Prozesskontrolle

Konsistente, wiederholbare Ergebnisse hängen von mehr als nur der Atmosphäre ab; sie erfordern eine exakte Kontrolle des thermischen Zyklus.

Programmierbare Temperaturregler

Moderne Atmosphärenöfen verfügen über fortschrittliche digitale Regler (oft mit PID-Logik), die es den Benutzern ermöglichen, spezifische Temperaturprofile zu programmieren. Dies ermöglicht mehrstufige Prozesse mit kontrollierten Anheizraten, Haltezeiten bei spezifischen Temperaturen und kontrollierter Abkühlung.

Gleichmäßige Heizzonen

Um sicherzustellen, dass jeder Teil einer Komponente die gleiche thermische Behandlung erhält, sind hochwertige Öfen auf überragende Temperaturgleichmäßigkeit ausgelegt. Dies wird durch die strategische Platzierung mehrerer Heizelemente und hochwertiger Isolierung erreicht, wodurch heiße oder kalte Stellen innerhalb der Kammer eliminiert werden.

Wesentliche Strukturkomponenten

Die Leistung und Langlebigkeit des Ofens werden durch seine physische Konstruktion bestimmt. Zu den Schlüsselkomponenten gehören:

- Heizkammer: Oft aus hochreiner Keramikfaser oder feuerfesten Ziegeln gebaut, die extremen Temperaturen standhalten und chemisch inert bleiben.

- Heizelemente: Diese erzeugen die Wärme und werden basierend auf der maximalen Temperatur des Ofens ausgewählt. Gängige Typen sind Nichromdraht, Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂).

- Isolierung: Mehrschichtige Isolierung minimiert den Wärmeverlust, was die Energieeffizienz und Temperaturstabilität verbessert.

Kompromisse und Einschränkungen verstehen

Obwohl leistungsfähig, bringt ein Atmosphärenofen Komplexitäten mit sich und erfordert eine sorgfältige Abwägung seiner betrieblichen Kompromisse.

Gasreinheit vs. Kosten

Die Reinheit des Prozessgases beeinflusst direkt die Qualität des Endprodukts. Während industrieller Stickstoff für viele Anwendungen ausreicht, sind hochreine Gase deutlich teurer, aber für empfindliche Materialien notwendig.

Brennbare Gase und Sicherheit

Die Verwendung von reduzierenden Gasen wie Wasserstoff birgt ein erhebliches Sicherheitsrisiko. Für Wasserstoff ausgelegte Öfen müssen obligatorische Sicherheitsverriegelungen, Leckdetektoren und spezifische Belüftungsprotokolle umfassen, was die Kosten und Komplexität der Ausrüstung erhöht.

Dichtungsintegrität und Wartung

Die Türdichtung ist ein kritisches Verschleißteil. Sie erfordert regelmäßige Inspektion und periodischen Austausch, um Leckagen zu verhindern, die die atmosphärische Integrität beeinträchtigen und den Prozess ruinieren würden.

Anpassung und Anwendung

Es gibt kein Einheitsmodell. Die maximale Temperatur, die Kammergröße und die Steuerungssysteme des Ofens müssen an die beabsichtigte Anwendung angepasst werden, sei es für die Forschung im kleinen Maßstab oder größere Produktionsanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig vom Materialprozess ab, den Sie durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. Blankglühen): Priorisieren Sie einen Ofen mit ausgezeichneter Dichtungsintegrität und präziser Durchflussregelung für inerte Gase wie Stickstoff oder Argon.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung oder Deoxidation liegt: Sie müssen einen Ofen auswählen, der explizit für den Umgang mit reduzierenden Gasen wie Wasserstoff ausgelegt ist und mit allen notwendigen Sicherheitssystemen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für die Produktion liegt: Investieren Sie in ein Modell mit einem fortschrittlichen programmierbaren Regler und dokumentierter Temperaturgleichmäßigkeit in der Heizkammer.

Letztendlich geht es bei der Wahl eines Atmosphärenofens darum, seine spezifischen Steuerungsfunktionen an die chemischen und thermischen Anforderungen Ihres Materialprozesses anzupassen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Atmosphärenkontrolle | Abgedichtete Kammer für inerte/reduzierende Gase oder Vakuum | Verhindert Oxidation und Kontamination |

| Dichtungsmechanismus | Hochtemperaturdichtungen oder Metallflansche | Erhält die atmosphärische Integrität |

| Programmierbarer Regler | Digitaler PID mit benutzerdefinierten Temperaturprofilen | Gewährleistet wiederholbare, präzise thermische Zyklen |

| Gleichmäßige Heizung | Mehrere Elemente und Isolierung für gleichmäßige Wärme | Eliminiert heiße/kalte Stellen |

| Sicherheitssysteme | Verriegelungen und Detektoren für brennbare Gase | Reduziert Risiken im Betrieb |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Atmosphären-Kammerofen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere starke, tiefgehende Anpassung stellt eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen sicher – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozesse optimieren können! Jetzt Kontakt aufnehmen

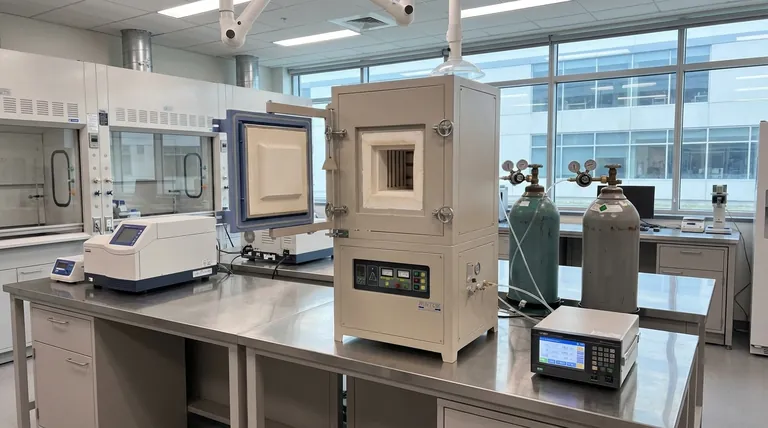

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung