Die definitive Antwort lautet: Die primären Edelgase, die in Vakuumöfen verwendet werden, sind Argon (Ar) und Stickstoff (N₂). Sie werden nach dem Aufbau eines Vakuums in die Ofenkammer eingeleitet, um eine kontrollierte, nicht-reaktive Atmosphäre zu schaffen, die für den Schutz von Materialien während der Hochtemperaturverarbeitung entscheidend ist.

Die Auswahl eines Edelgases ist nicht nur ein Hintergrunddetail; es ist eine kritische Prozessvariable. Während sowohl Argon als auch Stickstoff zerstörerische Oxidation verhindern, hängt die Wahl zwischen ihnen von einem entscheidenden Gleichgewicht zwischen der chemischen Reaktivität des zu verarbeitenden Materials, der erforderlichen Reinheit des Endprodukts und den gesamten Betriebskosten ab.

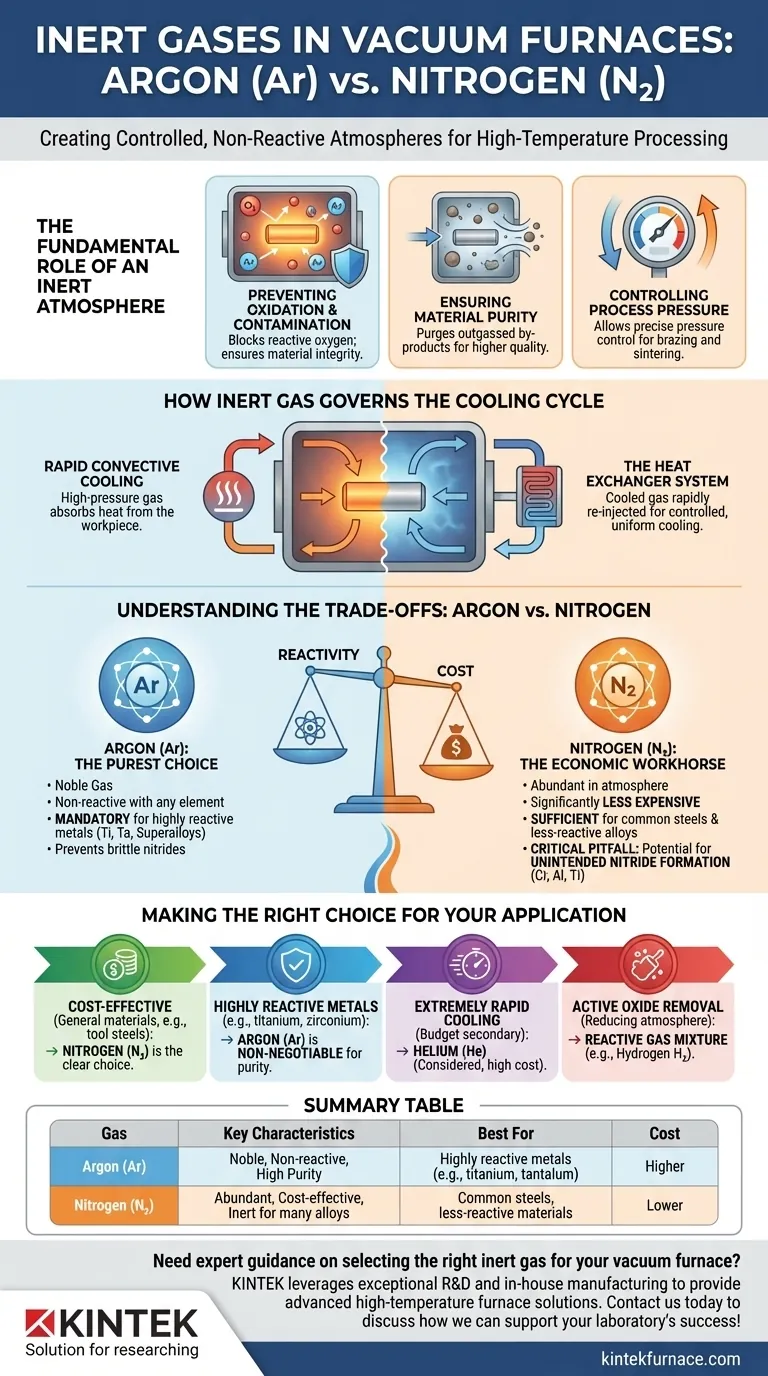

Die grundlegende Rolle einer inerten Atmosphäre

Ein Vakuumofen entfernt zunächst die reaktiven Gase, hauptsächlich Sauerstoff, aus der Kammer. Ein perfektes Vakuum ist jedoch oft unpraktisch oder unerwünscht. Das Rückfüllen mit einem Edelgas erfüllt mehrere wesentliche Funktionen.

Verhinderung von Oxidation und Kontamination

Bei den extremen Temperaturen in einem Ofen werden die meisten Materialien hochreaktiv. Jeglicher Restsauerstoff würde sofort Oxidation verursachen und die Integrität des Materials beeinträchtigen.

Ein Edelgas bietet eine sichere, nicht-reaktive Umgebung. Dies verhindert unerwünschte chemische Reaktionen und stellt sicher, dass Materialien wie hochfeste Legierungen oder reine Metalle ihre spezifischen Eigenschaften behalten.

Sicherstellung der Materialreinheit

Der Heizprozess kann dazu führen, dass Materialien Nebenprodukte freisetzen, ein Phänomen, das als Ausgasen bekannt ist.

Eine inerte Atmosphäre hilft, diese freigesetzten Verunreinigungen aus der Heizzone zu entfernen. Diese kontinuierliche Entfernung von Nebenprodukten während des Prozesses führt zu einem Endprodukt mit deutlich höherer Reinheit.

Steuerung des Prozessdrucks

Viele fortschrittliche thermische Prozesse erfordern einen bestimmten Teildruck, kein hartes Vakuum. Dies ist ohne die Einführung eines Gases unmöglich.

Durch das Rückfüllen mit Argon oder Stickstoff können die Bediener den Kammerdruck präzise steuern. Diese Druckregelung ist entscheidend für Prozesse wie Löten oder Sintern, bei denen sie den Materialfluss und die Dichte beeinflussen kann.

Wie Edelgas den Kühlzyklus steuert

Neben der Schaffung einer passiven Umgebung spielt Edelgas eine aktive und entscheidende Rolle in der Kühlphase eines Ofenzyklus, oft als Abschrecken bezeichnet.

Ermöglichung schneller konvektiver Kühlung

Ein Vakuum ist ein ausgezeichneter Isolator, was bedeutet, dass es auch die Wärmeableitung verhindert. Um Teile schnell zu kühlen, muss Wärme aktiv entfernt werden.

Das Einleiten eines Hochdruck-Edelgases in die Heizzone ermöglicht eine konvektive Kühlung. Das Gas nimmt Wärme vom heißen Werkstück auf und wird dann abgeleitet.

Das Wärmetauschersystem

Dieser Prozess wird durch ein geschlossenes System gesteuert. Das heiße Gas wird aus der Ofenkammer gezogen und durch einen Wärmetauscher gepresst, der es auf Raumtemperatur abkühlt.

Dieses gekühlte, dichte Gas wird dann mit hoher Geschwindigkeit wieder in den Ofen injiziert, wodurch dem Produkt schnell und gleichmäßig Wärme entzogen wird. Diese kontrollierte, schnelle Abkühlung ist entscheidend, um bestimmte metallurgische Eigenschaften und Härte in Metallen zu erzielen.

Die Kompromisse verstehen: Argon vs. Stickstoff

Die Wahl zwischen den beiden primären Gasen ist eine kritische technische Entscheidung, die auf Materialwissenschaft und Wirtschaftlichkeit basiert.

Argon (Ar): Die reinste Wahl

Argon ist ein Edelgas, was bedeutet, dass es bei jeder Temperatur nahezu vollständig nicht-reaktiv mit anderen Elementen ist.

Dies macht es zur zwingenden Wahl für die Verarbeitung hoch reaktiver Metalle wie Titan, Tantal und bestimmte Nickel-Superlegierungen. Die Verwendung von Stickstoff mit diesen Materialien würde zur Bildung spröder Nitride führen und das Bauteil zerstören.

Stickstoff (N₂): Das wirtschaftliche Arbeitspferd

Stickstoff ist in der Atmosphäre weitaus häufiger als Argon, was ihn deutlich kostengünstiger macht.

Für die überwiegende Mehrheit der Wärmebehandlungsanwendungen mit gewöhnlichen Stählen und anderen weniger reaktiven Legierungen bietet Stickstoff eine vollkommen ausreichende inerte Atmosphäre. Seine Kosteneffizienz macht ihn, wenn möglich, zur Standardwahl.

Die kritische Falle: Unbeabsichtigte Nitridbildung

Der primäre Kompromiss bei Stickstoff ist sein Potenzial, bei hohen Temperaturen mit bestimmten Elementen zu reagieren. Elemente wie Chrom, Aluminium und Titan können sich mit Stickstoff verbinden und Nitride bilden.

Obwohl dies manchmal ein wünschenswertes Ergebnis ist (bei einem Oberflächenhärtungsprozess namens Nitrieren), ist es oft eine unbeabsichtigte und schädliche Form der Kontamination, die die Materialeigenschaften verändert. Eine gründliche Materialverträglichkeitsprüfung ist vor der Verwendung von Stickstoff unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Material, Ihre Prozessanforderungen und Ihr Budget bestimmen die optimale Gasauswahl.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Materialien (z. B. Werkzeugstähle) liegt: Stickstoff ist die klare Wahl, da er eine ausreichende Inertheit zu deutlich geringeren Kosten bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hoch reaktiver Metalle (z. B. Titan, Zirkonium) liegt: Argon ist unabdingbar, um die Nitridbildung zu verhindern und maximale Materialreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf extrem schneller Kühlung liegt und das Budget zweitrangig ist: Helium kann aufgrund seiner überlegenen Wärmeleitfähigkeit in Betracht gezogen werden, aber seine hohen Kosten und die Schwierigkeiten bei der Eindämmung sind große Nachteile.

- Wenn Ihr Hauptaugenmerk auf der aktiven Oxidbeseitigung und nicht auf der Inertheit liegt: Eine reaktive Gasmischung, die Wasserstoff enthält, wird verwendet, die in einer reduzierenden Atmosphäre aktiv Sauerstoff von Oberflächen entfernt.

Wenn Sie diese Kernprinzipien verstehen, können Sie eine Atmosphäre wählen, die aktiv zur Qualität und Integrität Ihres Endprodukts beiträgt.

Übersichtstabelle:

| Gas | Hauptmerkmale | Am besten geeignet für | Kosten |

|---|---|---|---|

| Argon (Ar) | Edelgas, nicht-reaktiv, hohe Reinheit | Hoch reaktive Metalle (z.B. Titan, Tantal) | Höher |

| Stickstoff (N₂) | Reichlich vorhanden, kostengünstig, inert für viele Legierungen | Gängige Stähle, weniger reaktive Materialien | Niedriger |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Edelgases für Ihren Vakuumofen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, optimale Materialreinheit und Prozesseffizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung