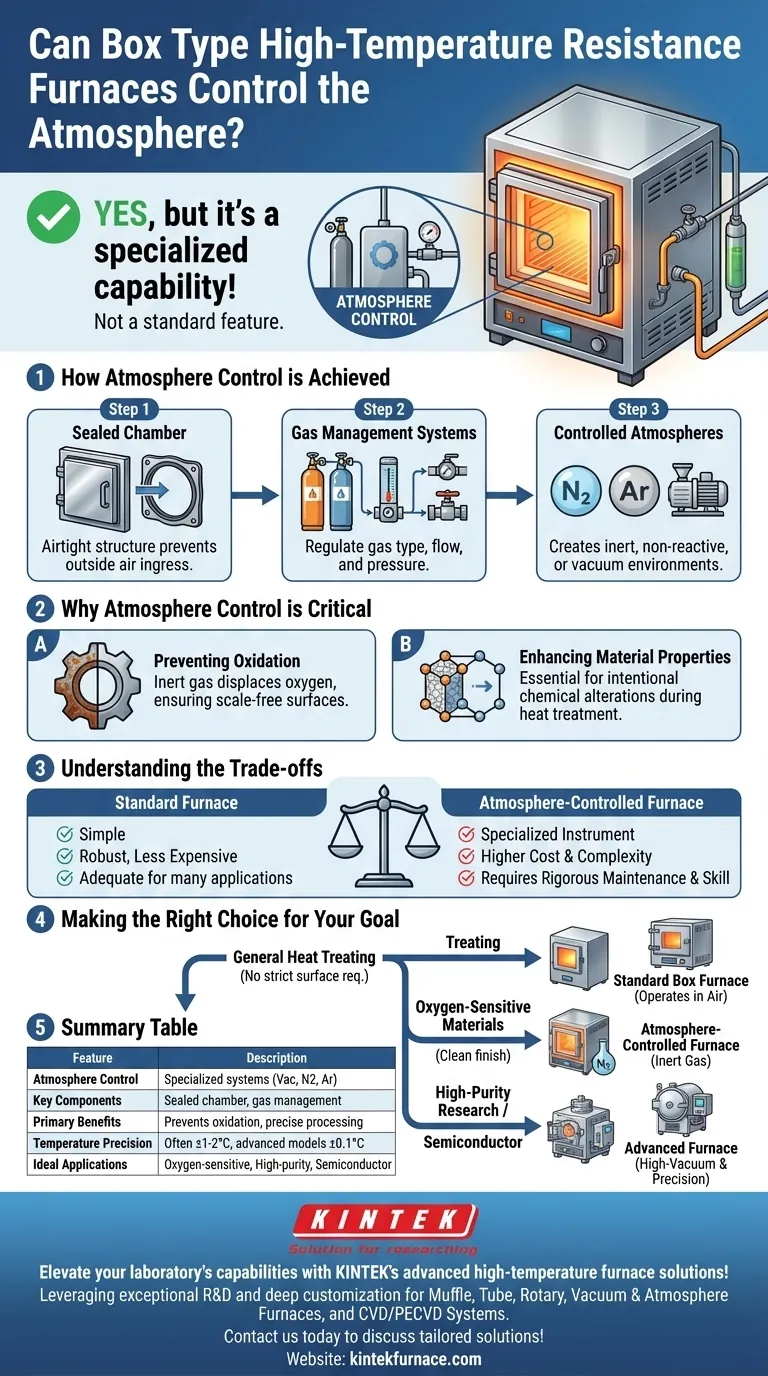

Ja, aber es handelt sich um eine spezialisierte Fähigkeit und nicht um eine Standardfunktion. Während ein einfacher Kastentyp-Widerstandsofen bei Umgebungsluft arbeitet, sind viele Modelle speziell dafür ausgelegt oder können mit Systemen zur präzisen Atmosphärenkontrolle ausgestattet werden. Diese fortschrittlichen Öfen verwenden versiegelte Kammern und Gasmanagement-Hardware, um Umgebungen wie ein Vakuum zu erzeugen oder Schutzgase einzuleiten, was für Hochtemperaturprozesse, bei denen Materialoxidation oder -kontamination ein Problem darstellt, von entscheidender Bedeutung ist.

Die Fähigkeit, die Atmosphäre in einem Kastenthermoofen zu steuern, verwandelt ihn von einem einfachen Heizgerät in ein präzises metallurgisches Werkzeug. Diese Fähigkeit hängt von einer versiegelten Ofenkonstruktion und einem speziellen Gassteuerungssystem ab, die beide für die Vermeidung von Oxidation und die Ermöglichung fortschrittlicher Materialbearbeitung unerlässlich sind.

Wie die Atmosphärenkontrolle erreicht wird

Die Funktionalität eines Ofens mit Atmosphärenkontrolle geht weit über das bloße Heizen hinaus. Sie beruht auf einem integrierten System, das zur präzisen Steuerung der internen Umgebung der Ofenkammer entwickelt wurde.

Die versiegelte Ofenkammer

Die Grundlage jeder Atmosphärenkontrolle ist eine luftdichte Struktur. Im Gegensatz zu Standardöfen, die der Luft ausgesetzt sind, verfügen diese Modelle über robuste Dichtungen an Türen und allen anderen Öffnungen.

Diese versiegelte Konstruktion ist der erste und wichtigste Schritt, da sie verhindert, dass Außenluft (hauptsächlich Sauerstoff und Feuchtigkeit) eindringt und den Prozess kontaminiert.

Gasmanagementsysteme

Diese Öfen sind mit spezieller Hardware ausgestattet, um bestimmte Gase einzuleiten und zu regulieren. Dies umfasst typischerweise hochpräzise Gasdurchflussmesser und Druckregulierungsgeräte.

Diese Komponenten ermöglichen es dem Bediener, die Gasart, deren Durchflussrate und deren Druck genau zu steuern, um sicherzustellen, dass während des gesamten Wärmebehandlungszyklus eine stabile und gleichmäßige Atmosphäre aufrechterhalten wird.

Häufig verwendete kontrollierte Atmosphären

Die häufigsten kontrollierten Atmosphären sind inert oder nicht reaktiv. Dies wird erreicht, indem die Kammer zunächst von Luft gespült und dann mit einem Schutzgas wie Stickstoff (N2) oder Argon (Ar) gefüllt wird.

Einige fortschrittliche Systeme können auch ein Vakuum erzeugen, um fast alle atmosphärischen Gase zu entfernen und eine außergewöhnlich reine Umgebung für hochsensible Materialien zu schaffen.

Warum die Atmosphärenkontrolle entscheidend ist

Die Kontrolle der Ofenumgebung ist nicht nur eine optionale Verbesserung; für viele moderne Anwendungen ist sie eine absolute Notwendigkeit, um die gewünschten Materialeigenschaften und die Qualität zu erzielen.

Verhinderung von Oxidation

Der Hauptgrund für die Verwendung einer kontrollierten Atmosphäre ist die Verhinderung von Oxidation. Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und bilden eine Schicht aus Zunder oder Oxid auf der Oberfläche.

Eine inerte Gasatmosphäre verdrängt den Sauerstoff, schützt das Werkstück und sorgt für eine saubere, zunderfreie Oberflächengüte. Dies ist unerlässlich für Teile, die enge Toleranzen oder ein makelloses Erscheinungsbild erfordern.

Verbesserung der Materialeigenschaften

Über die Verhinderung unerwünschter Reaktionen hinaus ist eine kontrollierte Atmosphäre unerlässlich für Prozesse, die darauf ausgelegt sind, die Chemie eines Materials absichtlich zu verändern.

Diese Fähigkeit ist grundlegend für bestimmte chemische Reaktionen, die während bestimmter Wärmebehandlungen erforderlich sind, und stellt sicher, dass das Endprodukt die spezifizierten metallurgischen Eigenschaften erfüllt.

Die Abwägungen verstehen

Obwohl die Atmosphärenkontrolle erhebliche Vorteile bietet, ist es wichtig, die damit verbundenen Komplexitäten und Kosten zu erkennen. Dies ist keine Standardfunktion, und die Entscheidung für deren Einsatz sollte bewusst getroffen werden.

Standard- vs. Spezialöfen

Ein Standard-Kastenthermoofen, der an Luft arbeitet, ist ein einfacheres, robusteres und deutlich kostengünstigeres Gerät. Er ist für viele Anwendungen, bei denen Oberflächenoxidation akzeptabel ist oder später entfernt werden kann, vollkommen ausreichend.

Ein Ofen mit Atmosphärenkontrolle ist ein Spezialinstrument. Die Hinzufügung von Dichtungen, Gasleitungen, Sensoren und Steuerungssystemen erhöht die Anschaffungskosten und die betriebliche Komplexität.

Wartung und betriebliches Fachwissen

Die für die Atmosphärenkontrolle erforderlichen Systeme erfordern eine rigorosere Wartung. Dichtungen können mit der Zeit verschleißen und müssen ersetzt werden, und Gasfluss-Sensoren müssen möglicherweise regelmäßig kalibriert werden, um ihre Genauigkeit zu gewährleisten.

Der Betrieb eines solchen Ofens erfordert auch ein höheres Maß an technischem Fachwissen, um Gasreinigungen, Durchflussraten und Drücke korrekt zu steuern, um einen erfolgreichen und sicheren Prozess zu gewährleisten.

Präzision als Gesamtpaket

Öfen, die für die Atmosphärenkontrolle ausgestattet sind, sind in der Regel für hochpräzise Arbeiten ausgelegt. Sie verfügen fast immer über ein hochpräzises Temperaturregelsystem.

Eine Temperaturgenauigkeit von ±1-2°C ist üblich, wobei einige fortschrittliche Modelle ±0,1°C erreichen. Diese Kombination von Merkmalen ist notwendig, da die Prozesse, die eine Atmosphärenkontrolle erfordern, normalerweise auch extrem stabile und gleichmäßige Temperaturen verlangen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von Ihrem Material, Ihrem Prozess und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung ohne strenge Oberflächenanforderungen liegt: Ein Standard-Kastenthermoofen, der an Luft arbeitet, ist oft die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Materialien oder dem Erreichen einer sauberen, zunderfreien Oberfläche liegt: Ein Ofen mit Atmosphärenkontrolle unter Verwendung eines Inertgases ist unerlässlich, um Ihr Werkstück zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Forschung an hochreinen Materialien oder dem Tempern von Halbleitern liegt: Sie benötigen einen fortschrittlichen Ofen mit sowohl Hochvakuumbetrieb als auch ultrapräziser Temperatur- und Atmosphärenregelung.

Indem Sie die Fähigkeiten des Ofens auf Ihre spezifischen Prozessanforderungen abstimmen, stellen Sie sowohl die Qualität Ihrer Ergebnisse als auch die Effizienz Ihres Betriebs sicher.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Atmosphärenkontrolle | Spezialisierte Systeme für Vakuum- oder Gasumgebungen wie Stickstoff oder Argon |

| Schlüsselkomponenten | Versiegelte Kammer, Gasdurchflussmesser, Druckregler |

| Hauptvorteile | Verhindert Oxidation, ermöglicht präzise metallurgische Prozesse |

| Temperaturpräzision | Oft ±1-2°C, bei fortschrittlichen Modellen bis zu ±0,1°C |

| Ideale Anwendungen | Verarbeitung sauerstoffempfindlicher Materialien, hochreine Forschung, Halbleiter-Tempern |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es die Atmosphärenkontrolle zur Oxidationsprävention oder die ultrapräzise Temperaturregelung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialbearbeitungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

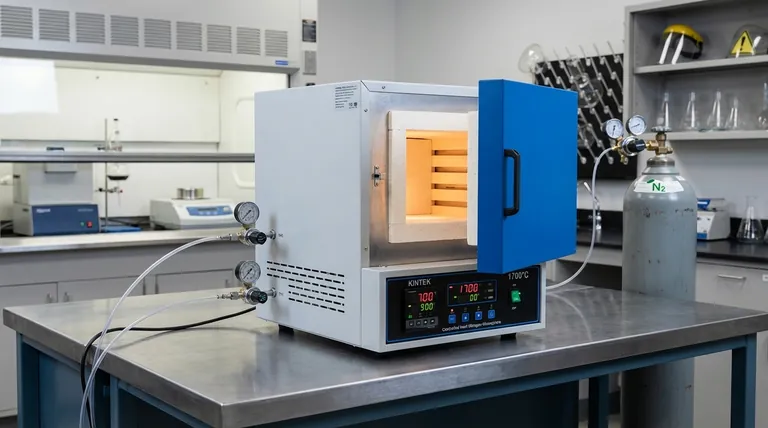

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen