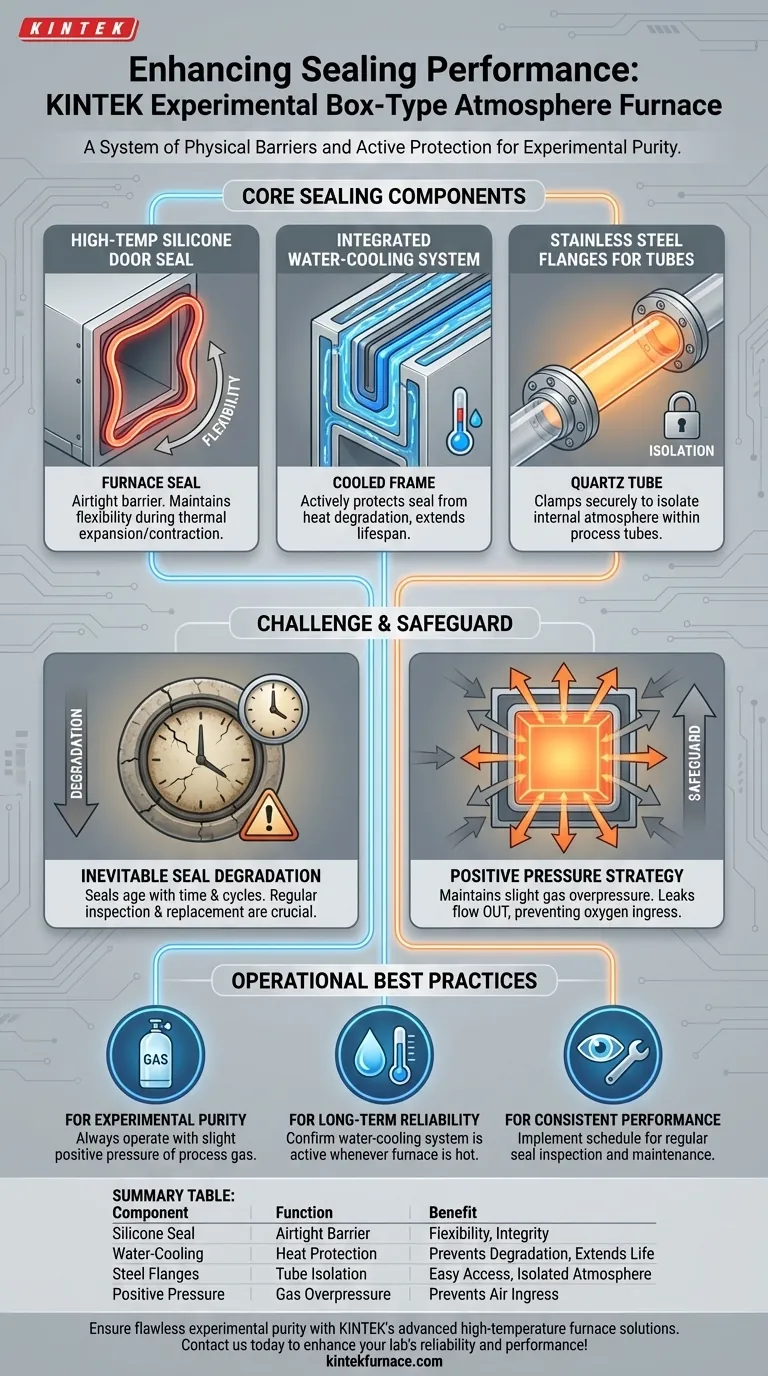

Um die Dichtungsleistung zu verbessern, integriert ein experimenteller Kastenofen mit Atmosphäre ein System aus physischen Barrieren und aktivem Schutz. Dies wird primär durch die Verwendung von Hochtemperatur-Silikonkautschukdichtungen an der Ofentür, oft kombiniert mit einem Wasserkühlsystem, und speziellen Edelstahlflanschen zur Abdichtung von Prozessrohren erreicht. Diese Komponenten arbeiten zusammen, um eine luftdichte Umgebung zu schaffen, die die interne Atmosphäre von der Außenluft isoliert und Kontaminationen verhindert.

Die zentrale Herausforderung bei der Ofendichtung besteht nicht nur darin, eine Barriere zu schaffen, sondern deren Integrität unter extremen Temperaturen aufrechtzuerhalten. Eine überlegene Dichtungsleistung hängt daher von einem System ab, das sowohl den Gasaustausch physisch blockiert als auch die Dichtungsmaterialien aktiv vor Hitzeschädigung schützt.

Die Kernkomponenten einer luftdichten Abdichtung

Die Effektivität eines Atmosphäreofens hängt direkt von seiner Fähigkeit ab, eine reine, kontrollierte Umgebung aufrechtzuerhalten. Dies wird durch mehrere wichtige technische Merkmale erreicht, die speziell für die Hochtemperaturabdichtung entwickelt wurden.

Die Ofentürdichtung

Die primäre Barriere gegen die äußere Umgebung ist die Dichtung an der Ofentür. Diese besteht typischerweise aus einer Hochtemperatur-Silikonkautschukdichtung.

Dieses Material wird aufgrund seiner Fähigkeit gewählt, flexibel zu bleiben und eine dichte Abdichtung zu gewährleisten, selbst wenn sich die Ofenstruktur bei Temperaturänderungen ausdehnt und zusammenzieht.

Das Wasserkühlsystem

Eine Silikondichtung allein würde bei Exposition gegenüber den hohen Temperaturen, die aus der Ofenkammer abstrahlen, schnell versagen. Ein Wasserkühlsystem ist daher in die Ofentür oder den Rahmen integriert.

Dieses System zirkuliert kühles Wasser durch Kanäle neben der Dichtung. Durch die aktive Wärmeabfuhr hält das Kühlsystem den Silikonkautschuk innerhalb seines Betriebstemperaturbereichs und verhindert, dass er spröde wird, schmilzt oder seine Dichtungseigenschaften verliert.

Dichtungsflansche für Prozessrohre

Für Experimente, bei denen Materialien in einem Quarz- oder Korundrohr platziert werden, das durch den Ofen verläuft, ist eine andere Dichtungsmethode erforderlich.

An beiden Enden des Rohrs werden Edelstahlflansche verwendet. Diese Flansche klemmen sicher und schaffen eine luftdichte Abdichtung, die die Atmosphäre im Inneren des Rohrs isoliert. Dies ermöglicht das einfache Einsetzen und Entfernen von Proben, während die Integrität der kontrollierten Umgebung gewährleistet ist.

Verständnis der Kompromisse und Fehlerquellen

Eine perfekte Abdichtung zu erreichen, ist eine ständige technische Herausforderung. Das Verständnis der Einschränkungen ist entscheidend für einen erfolgreichen Betrieb und die Fehlerbehebung.

Unvermeidliche Dichtungsabnutzung

Selbst bei aktiver Kühlung haben alle Dichtungsmaterialien eine endliche Lebensdauer. Im Laufe der Zeit und durch wiederholte Heiz- und Kühlzyklen härten Silikondichtungen langsam aus, reißen oder komprimieren dauerhaft.

Diese Abnutzung ist eine Hauptursache für Atmosphäreverunreinigungen. Regelmäßige Inspektion und geplanter Austausch von Dichtungen sind wesentliche Wartungsaufgaben, um die Reinheit der Experimente zu gewährleisten.

Überdruck als Schutzmaßnahme

Keine Dichtung ist für immer perfekt. Eine gängige und hochwirksame Betriebsstrategie ist die Aufrechterhaltung eines leichten Überdrucks des gewünschten Gases (wie Argon oder Stickstoff) im Ofen.

Entwickelt sich ein mikroskopisch kleines Leck, sorgt dieser Überdruck dafür, dass das reine Innengas austritt, anstatt dass Umgebungsluft eindringt. Diese einfache Technik bietet eine robuste Abwehr gegen Sauerstoffkontamination, die empfindliche Experimente ruinieren kann.

Der Einfluss der Benutzerbedienung

Die Lebensdauer der Dichtungen hängt auch von der richtigen Verwendung ab. Das gewaltsame Schließen einer Ofentür oder das zu feste Anziehen der Schrauben an einem Dichtungsflansch kann die Dichtung physisch beschädigen und einen sofortigen Leckweg schaffen.

Richtige Schulung und sorgfältiger Betrieb sind entscheidend, um ein vorzeitiges Versagen des Dichtungssystems zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihrer Arbeit zu gewährleisten, muss Ihr betrieblicher Fokus mit der Mechanik des Dichtungssystems übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Reinheit liegt: Betreiben Sie den Ofen immer mit einem leichten Überdruck Ihres Prozessgases, um sicherzustellen, dass potenzielle Mikrolecks nach außen strömen und eine Kontamination verhindern.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Vergewissern Sie sich, dass das Wasserkühlsystem immer aktiv ist, wenn der Ofen heiß ist, um die primäre Türdichtung vor beschleunigtem Hitzeverfall zu schützen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Leistung liegt: Erstellen Sie einen Zeitplan für die regelmäßige Inspektion der Türdichtung auf Anzeichen von Aushärtung oder Rissbildung, da dies die häufigste Fehlerquelle ist.

Letztendlich ist ein disziplinierter Ansatz für den Betrieb und die Wartung des Dichtungssystems des Ofens der Schlüssel zu wiederholbaren, hochreinen Ergebnissen.

Zusammenfassungstabelle:

| Komponente | Funktion | Vorteil |

|---|---|---|

| Hochtemperatur-Silikonkautschukdichtung | Erzeugt luftdichte Barriere an der Ofentür | Behält Flexibilität und Dichtungs-Integrität bei thermischer Ausdehnung |

| Wasserkühlsystem | Zirkuliert kühles Wasser zum Schutz der Dichtungen vor Hitze | Verhindert Degradation, verlängert die Lebensdauer der Dichtung |

| Edelstahlflansche | Dichtet Prozessrohre an den Enden ab | Ermöglicht einfachen Probenzugang bei gleichzeitiger Isolierung der internen Atmosphäre |

| Überdruckstrategie | Hält leichten Gasüberdruck im Ofen aufrecht | Verhindert Lufteintritt durch erzwungenen Gasaustritt durch Mikrolecks |

Sichern Sie makellose experimentelle Reinheit mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen Dichtungs- und experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Zuverlässigkeit und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen