Im Grunde genommen verhindert ein Vakuumlötgerät die Oxidation, indem es die reaktive Atmosphäre – hauptsächlich Sauerstoff – physisch aus der Heizkammer entfernt. Bevor der Heizprozess beginnt, evakuiert ein System leistungsstarker Vakuumpumpen die Luft aus der versiegelten Kammer. Durch die Schaffung einer Hochvakuumbedingung bleiben einfach nicht genügend Sauerstoffmoleküle übrig, um mit den heißen Metalloberflächen zu reagieren, was von Anfang bis Ende einen chemisch sauberen Prozess gewährleistet.

Das Grundprinzip des Vakuumlötens besteht nicht darin, ein Schutzelement hinzuzufügen, sondern das Reaktionsmittel zu entfernen. Ein Vakuumofen schafft eine Umgebung, die so sauerstoffarm ist, dass Oxidation, eine chemische Reaktion, die Sauerstoff erfordert, nicht nennenswert stattfinden kann, was zu außergewöhnlich sauberen und starken Lötverbindungen führt.

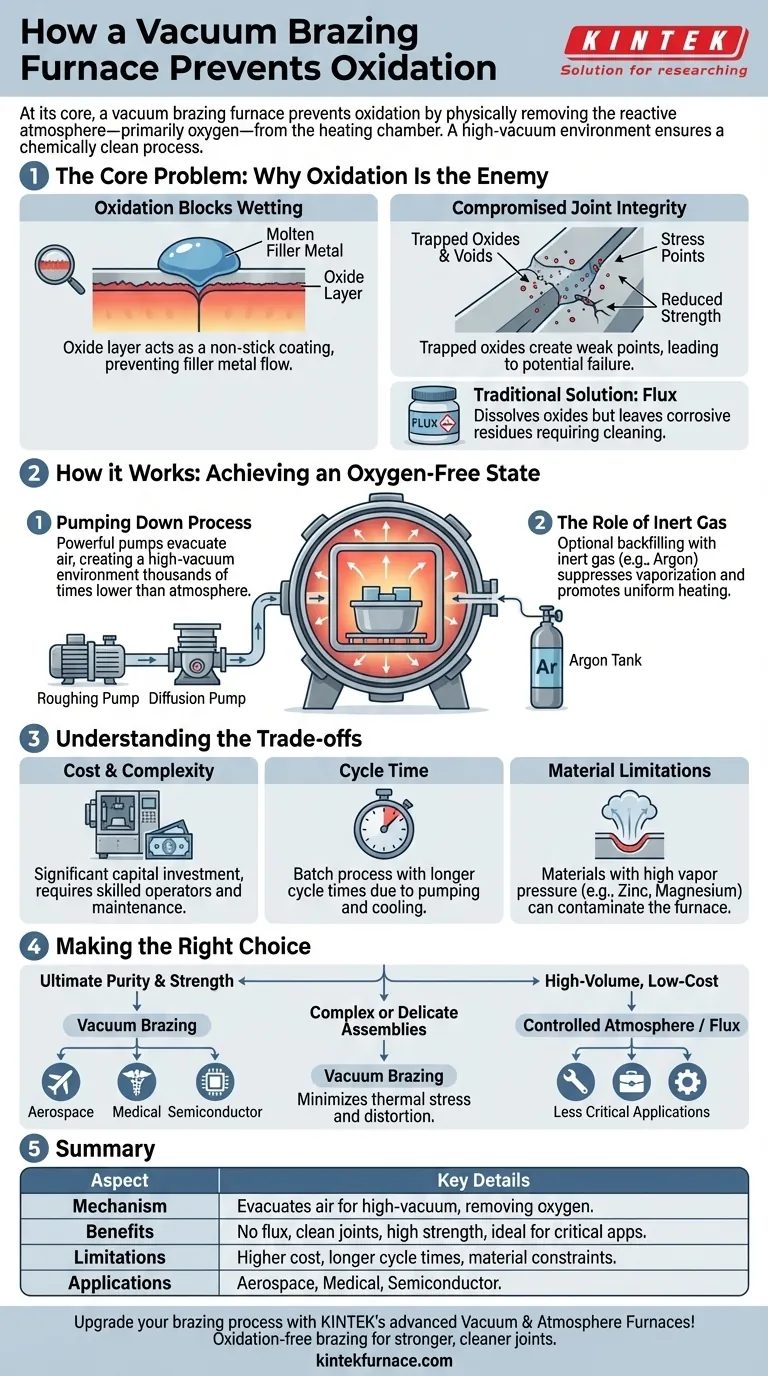

Das Kernproblem: Warum Oxidation der Feind des Lötens ist

Um den Wert eines Vakuums zu verstehen, muss man zunächst verstehen, warum Oxidation für den Lötprozess so schädlich ist.

Oxidation blockiert das Benetzen und Fließen

Wenn Metalle erhitzt werden, reagieren sie leicht mit Sauerstoff und bilden eine dünne, harte Schicht aus Metalloxid auf ihrer Oberfläche. Diese Oxidschicht wirkt wie eine Antihaftbeschichtung.

Der Erfolg des Lötens hängt davon ab, dass das geschmolzene Lötmittel die Grundmetalle „benetzt“ und durch Kapillarwirkung in die Verbindung gezogen wird. Eine Oxidschicht verhindert dies vollständig und führt dazu, dass das Lötmittel abperlt und keine Verbindung entsteht.

Beeinträchtigte Verbindungsintegrität

Selbst wenn eine Verbindung teilweise gebildet wird, wirken sich alle Oxide, die im Lötgut eingeschlossen werden, als Lunker und Verunreinigungen aus. Diese wirken als Spannungspunkte und reduzieren die Festigkeit, Duktilität und Ermüdungslebensdauer des Endbauteils drastisch.

Traditionelle Lösungen und ihre Grenzen

Die traditionelle Methode zur Bekämpfung der Oxidation ist die Verwendung eines chemischen Flussmittels. Flussmittel schmilzt und löst Oxide auf, wodurch das Lötmittel fließen kann.

Flussmittel können jedoch korrosive Rückstände hinterlassen, die in einem Nachlötprozess gründlich gereinigt werden müssen. Unvollständige Reinigung kann zu langfristiger Korrosion und zum Ausfall des Teils führen. Das Vakuumlöten macht den Einsatz von Flussmitteln und den damit verbundenen Reinigungsschritt vollständig überflüssig.

Wie ein Vakuumofen einen sauerstofffreien Zustand erreicht

Der Prozess zur Schaffung dieser makellosen Umgebung ist eine technische Meisterleistung in mehreren Stufen.

Der Evakuierungsprozess

Ein Vakuumofen ist ein versiegeltes Gefäß, das an eine Reihe von Vakuumpumpen angeschlossen ist. Der Prozess beginnt mit einer „Vorvakuumpumpe“, die den größten Teil der Luft entfernt.

Anschließend übernimmt eine Hochvakuumpumpe, wie eine Diffusions- oder Turbomolekularpumpe. Sie entfernt weiterhin Moleküle aus der Kammer und reduziert den Innendruck auf ein Tausendfaches geringeres Niveau als die Atmosphäre.

Die Rolle des Inertgases

In einigen fortschrittlichen Zyklen kann der Ofen nach Erreichen des anfänglichen Hochvakuums mit einer geringen, kontrollierten Menge eines Inertgases wie Argon wieder gefüllt werden.

Dieser „Partialdruck“ an Inertgas ist aus zwei Gründen nützlich: Er hilft, die Verdampfung flüchtiger Elemente im Grundmetall (wie Zink) zu unterdrücken und fördert eine gleichmäßigere Erwärmung der Teile.

Die Kompromisse verstehen

Obwohl Vakuumlöten leistungsstark ist, ist es nicht die universelle Lösung für alle Anwendungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die für einen zuverlässigen Betrieb qualifizierte Bediener und strenge Wartungspläne erfordern.

Überlegungen zur Zykluszeit

Aufgrund der Notwendigkeit, die Kammer evakuieren, die Ladung erhitzen und unter kontrollierten Bedingungen abkühlen zu lassen, handelt es sich beim Vakuumlöten um einen Chargenprozess. Die Zykluszeiten können erheblich länger sein als bei kontinuierlichen Methoden wie dem Bandofenlöten.

Materialbeschränkungen

Materialien mit hohem Dampfdruck, wie Zink, Magnesium oder Cadmium, können problematisch sein. Unter Hochvakuum können diese Elemente aus dem Grundmetall „verdampfen“, wodurch der Ofen verunreinigt und die Legierung erschöpft wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Lötmethode hängt vollständig von Ihren technischen Anforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsreinheit und -festigkeit liegt: Das Vakuumlöten ist die überlegene Wahl, unerlässlich für missionskritische Teile in der Luft- und Raumfahrt-, Medizin- und Halbleiterindustrie.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion liegt: Ein Ofen mit kontrollierter Atmosphäre (unter Verwendung eines Gases wie Wasserstoff) oder das traditionelle Flussmittellöten kann für weniger kritische Anwendungen wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder empfindlicher Baugruppen liegt: Die gleichmäßige Erwärmung und Abkühlung eines Vakuumofens minimiert thermische Spannungen und Verformungen und macht ihn ideal.

Wenn Sie verstehen, dass das Vakuumlöten funktioniert, indem die Bedingungen, die für die Oxidation erforderlich sind, entfernt werden, können Sie es selbstbewusst für Anwendungen spezifizieren, bei denen die Integrität der Verbindung von größter Bedeutung ist.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Mechanismus | Evakuiert Luft, um eine Hochvakuumbedingung zu schaffen und Sauerstoffmoleküle zur Verhinderung von Oxidation zu entfernen. |

| Vorteile | Kein Flussmittel erforderlich, saubere Verbindungen, hohe Festigkeit, ideal für kritische Anwendungen wie Luft- und Raumfahrt und medizinische Geräte. |

| Einschränkungen | Höhere Kosten, längere Zykluszeiten, nicht geeignet für Materialien mit hohem Dampfdruck (z. B. Zink). |

| Anwendungen | Luft- und Raumfahrt-, Medizin-, Halbleiterindustrie, wo Verbindungsreinheit und -integrität unerlässlich sind. |

Werten Sie Ihren Lötprozess mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere ausgeprägte Anpassungsfähigkeit stellt die präzise Übereinstimmung mit Ihren einzigartigen experimentellen Anforderungen sicher und liefert oxidationsfreies Löten für stärkere, sauberere Verbindungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung