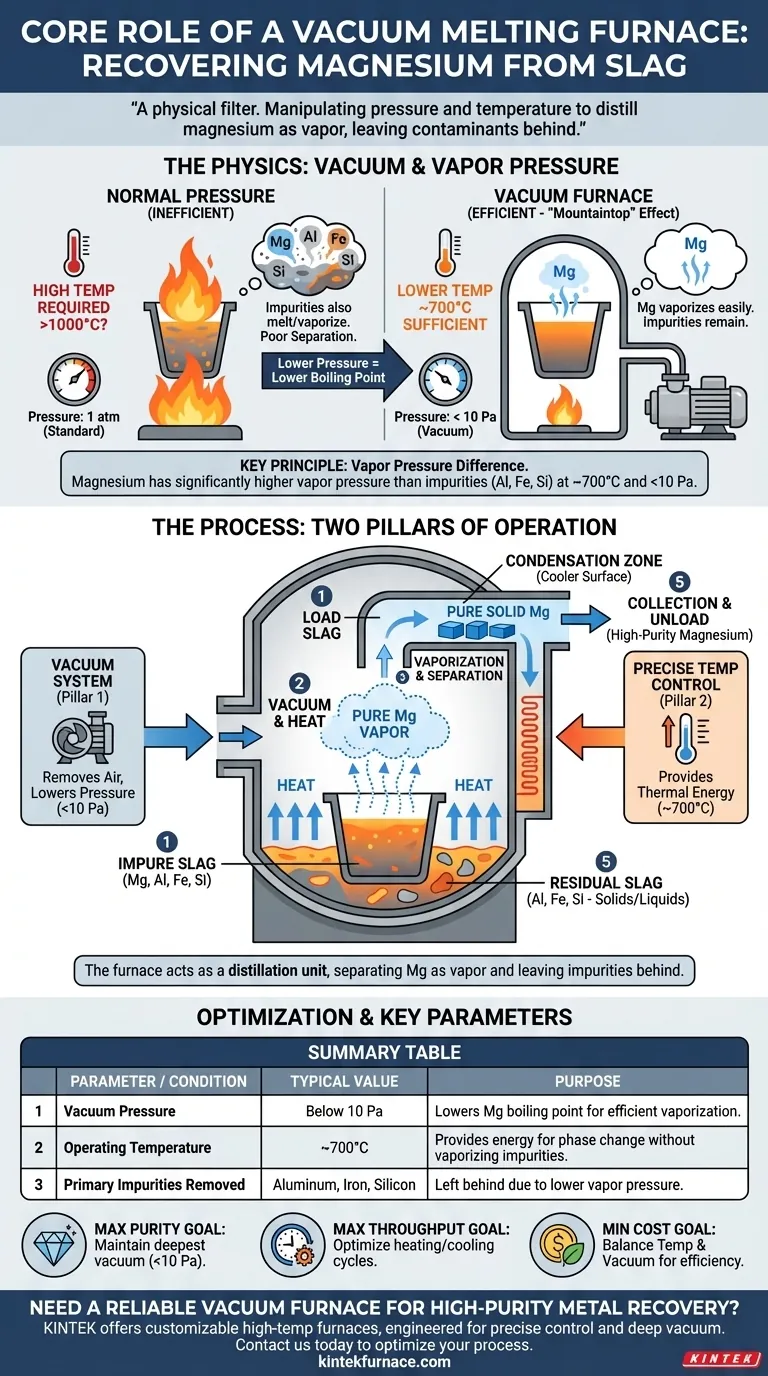

Die Kernaufgabe eines Vakuumschmelzofens besteht darin, eine präzise kontrollierte Umgebung mit hohem Vakuum und hoher Temperatur zu schaffen. Diese einzigartige Kombination manipuliert die grundlegenden physikalischen Eigenschaften von Magnesium und senkt seinen Siedepunkt drastisch, sodass es verdampfen und sich von den weniger flüchtigen Verunreinigungen in der Schlacke trennen kann.

Ein Vakuumofen schmilzt nicht nur Metall; er fungiert als physikalischer Filter. Durch Manipulation von Druck und Temperatur macht er Magnesium einzigartig flüchtig, sodass es als Dampf destilliert werden kann, während andere Verunreinigungen als Feststoffe oder Flüssigkeiten zurückbleiben.

Die Physik der Trennung: Vakuum und Dampfdruck

Um die Rolle des Ofens zu verstehen, muss man zunächst das Prinzip verstehen, das er nutzt: die Beziehung zwischen Druck und dem Siedepunkt einer Substanz. Dies ist der Schlüssel zum gesamten Rückgewinnungsprozess.

Die Herausforderung bei Normaldruck

Bei normalem atmosphärischem Druck müsste man Schlacke auf extrem hohe Temperaturen erhitzen, um Magnesium zu verdampfen. Dieser Ansatz ist ineffizient und würde wahrscheinlich andere unerwünschte Elemente schmelzen oder verdampfen lassen, was zu einem minderwertigen Endprodukt führen würde.

Wie das Vakuum die Situation verändert

Eine Vakuumpumpe entfernt Luft und andere Gase aus dem Ofen und senkt dadurch den Innendruck drastisch. Diese Niederdruckumgebung erleichtert es Magnesiumatomen erheblich, aus der flüssigen oder festen Schlacke zu entweichen und in einen gasförmigen Zustand überzugehen.

Stellen Sie es sich wie das Kochen von Wasser auf einem hohen Berg vor. Da der Luftdruck niedriger ist, kocht Wasser bei einer Temperatur unter 100 °C. Der Vakuumofen schafft eine "extreme Berggipfel"-Umgebung für Magnesium.

Ausnutzung von Dampfdruckunterschieden

Jedes Element hat eine natürliche Tendenz zu verdampfen, bekannt als sein Dampfdruck. Magnesium hat einen signifikant höheren Dampfdruck als gängige Verunreinigungen wie Aluminium, Eisen und Silizium.

Der Ofen schafft Bedingungen – insbesondere einen Druck unter 10 Pa und eine Temperatur um 700 °C –, bei denen der Dampfdruck von Magnesium hoch genug ist, um schnell zu verdampfen, während die Dampfdrücke der Verunreinigungen vernachlässigbar bleiben.

Die beiden Säulen des Ofenbetriebs

Der Erfolg des Ofens beruht auf seiner Fähigkeit, zwei unabhängige, aber sich ergänzende Systeme perfekt zu verwalten.

Säule 1: Das Hochvakuum-System

Die Hauptaufgabe des Vakuumsystems besteht darin, die Niederdruckumgebung zu schaffen und aufrechtzuerhalten. Durch die Entfernung von Luft wird der Weg für Magnesiumdampf frei, die Schlacke zu verlassen und zu einem kühleren Sammelbereich zu gelangen, wo er wieder zu einem reinen Feststoff kondensieren kann.

Säule 2: Die präzise Temperaturregelung

Wärme liefert die thermische Energie, die für den Phasenübergang von fest/flüssig zu gasförmig erforderlich ist. Die Temperatur muss sorgfältig kontrolliert werden.

Sie muss heiß genug sein, um die Verdampfung von Magnesium zu ermöglichen, aber kühl genug, um zu verhindern, dass auch die Verunreinigungen verdampfen. Dieses präzise Wärmemanagement gewährleistet eine saubere und effektive Trennung.

Verständnis der wichtigsten Kompromisse

Obwohl dieser Prozess sehr effektiv ist, ist er nicht ohne betriebliche Herausforderungen und Einschränkungen. Ihr Verständnis ist für jede praktische Anwendung von entscheidender Bedeutung.

Energieverbrauch

Die Aufrechterhaltung eines tiefen Vakuums bei gleichzeitiger Erhitzung des Materials auf 700 °C ist extrem energieintensiv. Dies stellt einen erheblichen Teil der Betriebskosten dar und ist ein Hauptfaktor für die wirtschaftliche Rentabilität des Prozesses.

Prozessintegrität

Das gesamte System hängt davon ab, dass der Ofen perfekt abgedichtet ist. Jedes Luftleck beeinträchtigt das Vakuum, erhöht den Siedepunkt von Magnesium und reduziert drastisch die Effizienz und Reinheit der Trennung.

Einschränkungen bei der Chargenverarbeitung

Im Gegensatz zu einigen kontinuierlichen industriellen Prozessen werden Vakuumöfen typischerweise chargenweise betrieben. Die Notwendigkeit, die Schlacke einzufüllen, ein Vakuum zu erzeugen, den Heizzyklus durchzuführen, abzukühlen und dann das gereinigte Magnesium und die Restschlacke zu entnehmen, schafft einen zyklischen Arbeitsablauf, der den Gesamtdurchsatz beeinflusst.

Anwendung auf Ihr Ziel

Der Betrieb des Ofens kann auf Ihr primäres Ziel abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Die Aufrechterhaltung des tiefstmöglichen Vakuums (weit unter 10 Pa) ist Ihre wichtigste Variable, da dies die größte Trennung der Siedepunkte zwischen Magnesium und Verunreinigungen bewirkt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die Optimierung der Heiz- und Kühlzykluszeiten ist entscheidend, dies darf jedoch nicht auf Kosten der Erreichung der Zieltemperatur und des Vakuumniveaus geschehen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Das Ziel ist es, die perfekte Balance zwischen Temperatur und Vakuum zu finden – gerade genug von jedem zu verwenden, um die gewünschte Trennung zu erreichen, ohne Energie zu verschwenden.

Letztendlich bietet der Vakuumofen eine elegante Lösung, indem er ein komplexes chemisches Trennungsproblem in ein einfaches physikalisches umwandelt.

Zusammenfassungstabelle:

| Wichtiger Prozessparameter | Typischer Wert / Bedingung | Zweck |

|---|---|---|

| Vakuumdruck | Unter 10 Pa | Senkt den Siedepunkt von Magnesium für eine effiziente Verdampfung. |

| Betriebstemperatur | ~700°C | Liefert thermische Energie für den Phasenübergang, ohne Verunreinigungen zu verdampfen. |

| Entfernte Hauptverunreinigungen | Aluminium, Eisen, Silizium | Bleiben aufgrund des niedrigeren Dampfdrucks als Feststoffe/Flüssigkeiten zurück. |

| Rückgewinnungsmechanismus | Destillation & Kondensation | Magnesiumdampf reist zu einer kühleren Oberfläche und kondensiert zu einer reinen festen Form. |

Benötigen Sie einen zuverlässigen Vakuumofen für die hochreine Metallrückgewinnung?

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für spezifische Bedürfnisse anpassbar sind. Unsere Vakuumöfen sind so konstruiert, dass sie die präzise Temperaturregelung und das tiefe Vakuum liefern, die für die effiziente und reine Rückgewinnung von Magnesium aus Schlacke erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuumofen Ihren Metallrückgewinnungsprozess optimieren, die Reinheit verbessern und Ihre Betriebseffizienz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle