Kurz gesagt, das Vakuumschmelzen war der entscheidende Durchbruch, der die Schaffung moderner, hochleistungsfähiger Superlegierungen ermöglichte. Durch die Entfernung atmosphärischer Gase während des Schmelzens konnten Metallurgen Legierungen mit höherer Festigkeit, größerer Reinheit und der Fähigkeit, extremen Temperaturen standzuhalten, entwickeln und produzieren – Eigenschaften, die zuvor unerreichbar waren.

Die größte Herausforderung beim Design von Superlegierungen besteht darin, dass die kritischsten verstärkenden Elemente, wie Titan und Aluminium, hochreaktiv mit Sauerstoff und Stickstoff in der Luft sind. Das Vakuumschmelzen löst dieses Problem, indem es eine geschützte Umgebung schafft, die Kontamination verhindert und das volle Potenzial der Legierungschemie freisetzt.

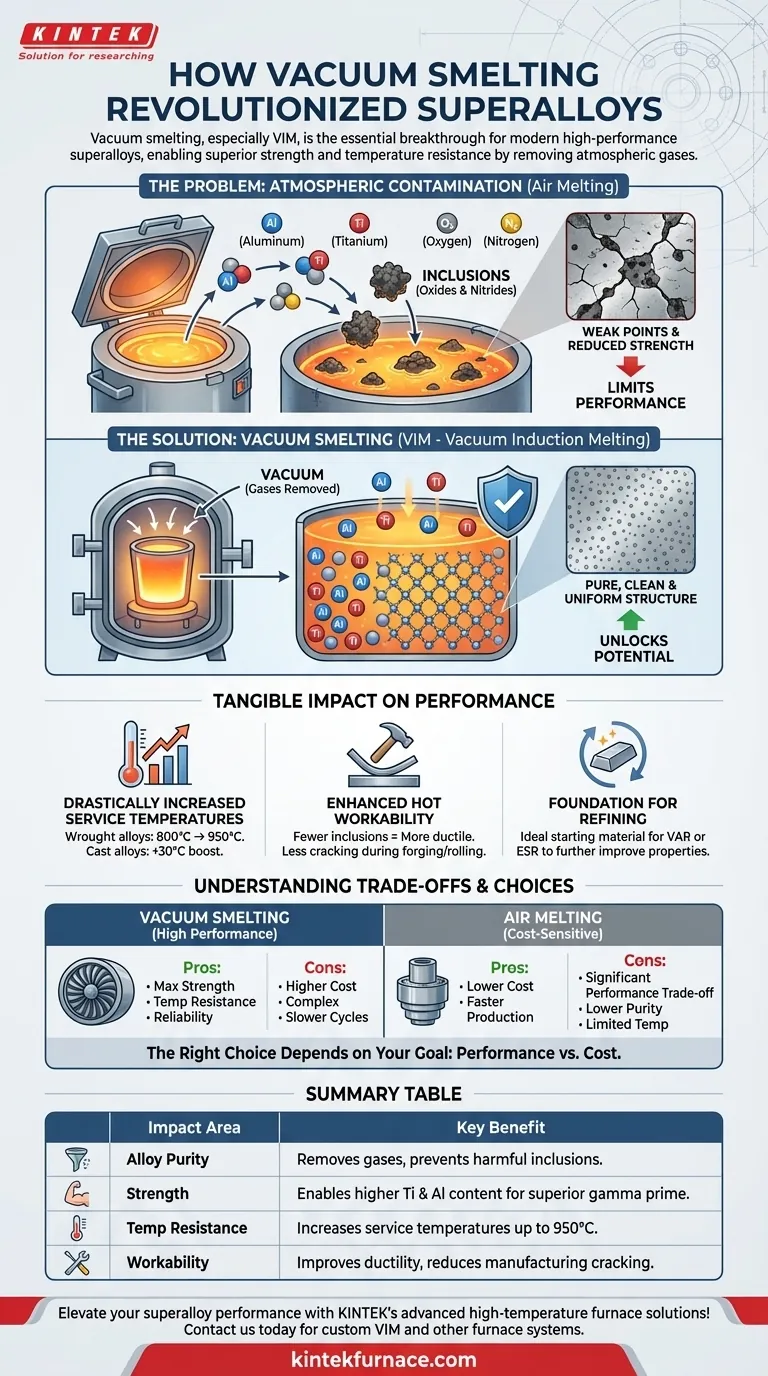

Das Kernproblem: Atmosphärische Kontamination

Vor der weit verbreiteten Einführung der Vakuumverarbeitung stieß die Entwicklung von Superlegierungen an eine grundlegende Grenze. Das reine Schmelzen der Metalle an der Luft beeinträchtigte deren potenzielle Leistung.

Die kritische Rolle reaktiver Elemente

Superlegierungen beziehen ihre unglaubliche Hochtemperaturfestigkeit aus der präzisen Bildung interner Mikrostrukturen, hauptsächlich der Gamma-Prime (γ')-Phase. Diese Phase wird durch spezifische Legierungselemente gebildet, insbesondere Aluminium (Al) und Titan (Ti).

Je mehr Al und Ti erfolgreich in die Nickelbasislegierung eingebracht werden können, desto fester und temperaturbeständiger wird sie.

Die Bildung schädlicher Einschlüsse

Beim Schmelzen in Gegenwart von Luft verbinden sich diese hochreaktiven Elemente (Al, Ti) sofort mit Sauerstoff und Stickstoff. Dabei entstehen nichtmetallische Einschlüsse wie Oxide und Nitride.

Diese winzigen, spröden Partikel bleiben im Endmetall eingeschlossen. Sie wirken als mikroskopische Schwachstellen, reduzieren die Duktilität, initiieren Risse und schränken die Ermüdungslebensdauer und die Gesamtfestigkeit des Materials stark ein.

Wie das Vakuumschmelzen die Lösung bietet

Das Vakuumschmelzen, insbesondere das Vakuum-Induktionsschmelzen (VIM), begegnet dem Kontaminationsproblem direkt. Indem der gesamte Schmelzprozess in einer Vakuumkammer stattfindet, verändert es grundlegend, was möglich ist.

Verhinderung von Oxidation und Nitrierung

Der direkteste Vorteil des Vakuums ist die Entfernung reaktiver Gase. Da praktisch kein Sauerstoff oder Stickstoff vorhanden ist, können Aluminium und Titan ihre beabsichtigte Funktion erfüllen: die Legierung zu verstärken.

Ermöglichung eines höheren Legierungsgehalts

Da die reaktiven Elemente vor Kontamination geschützt sind, können Metallurgen sie bedenkenlos in viel höheren Konzentrationen hinzufügen. Dies führt direkt zu einem größeren Volumen der verstärkenden Gamma-Prime-Phase und verschiebt die Grenzen der Materialleistung.

Verbesserung der Materialreinheit und -sauberkeit

Die Vakuumumgebung hilft auch, andere gelöste Gase aus dem geschmolzenen Metall zu entfernen, was zu einem „saubereren“ und gleichmäßigeren Endprodukt führt. Diese inhärente Reinheit verbessert die Eigenschaften der Legierung erheblich.

Die spürbaren Auswirkungen auf die Superlegierungsleistung

Die Umstellung auf Vakuumprozesse war keine inkrementelle Verbesserung; es war ein revolutionärer Schritt, der die Fähigkeiten von Superlegierungen neu definierte.

Drastisch erhöhte Betriebstemperaturen

Die Fähigkeit, sauberere, höher legierte Materialien herzustellen, hatte einen direkten Einfluss darauf, wie heiß sie betrieben werden konnten. Für geschmiedete (verformte) Superlegierungen erhöhte die Vakuumverarbeitung die maximalen Betriebstemperaturen von etwa 800 °C auf 950 °C.

Selbst bei fortgeschrittenen Guss-Superlegierungen führte der Übergang zu Vakuumtechniken zu einer zusätzlichen Leistungssteigerung von etwa 30 °C.

Verbesserte Warmumformbarkeit

Eine sauberere Legierung mit weniger spröden Einschlüssen ist duktiler und nachgiebiger während der Fertigung. Diese verbesserte Warmumformbarkeit bedeutet, dass das Material beim Schmieden, Walzen oder anderen Formgebungsprozessen weniger wahrscheinlich reißt, was zu besseren Ausbeuten und zuverlässigeren Komponenten führt.

Eine Grundlage für weitere Verfeinerung

VIM ist oft der entscheidende erste Schritt in einem mehrstufigen Prozess für die anspruchsvollsten Anwendungen. Die durch VIM hergestellten hochreinen Barren dienen als ideales Ausgangsmaterial für sekundäre Raffinationsprozesse wie Vakuum-Lichtbogen-Umschmelzen (VAR) oder Elektroschlacke-Umschmelzen (ESR), die die Struktur und Eigenschaften des Materials weiter verbessern.

Verständnis der Kompromisse

Obwohl seine Vorteile unbestreitbar sind, ist die Vakuumverarbeitung ein anspruchsvollerer Herstellungsweg.

Erhöhte Kosten und Komplexität

Vakuumöfen sind deutlich teurer in Bau, Betrieb und Wartung als Luftschmelzöfen. Der Prozess erfordert komplexe Vakuumsysteme und präzise Steuerungen, was die Gesamtkosten des Endmaterials erhöht.

Langsamere Produktionszyklen

Jeder Schmelzzyklus erfordert Zeit, um die Kammer auf das erforderliche Vakuumniveau abzupumpen. Dies macht den Prozess von Natur aus langsamer als kontinuierliches oder Chargen-Schmelzen an Luft, was sich auf den Durchsatz und die Kosten auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Auswirkungen des Vakuumschmelzens hilft bei der Spezifikation des richtigen Materials für eine bestimmte Anwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt (z. B. Turbinenschaufeln von Düsentriebwerken, Stromerzeugung): Vakuumverarbeitete Superlegierungen sind unverzichtbar. Der Schutz, den sie bieten, ist der einzige Weg, die erforderliche Festigkeit und Temperaturbeständigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer weniger anspruchsvollen, kostensensiblen Anwendung liegt: Eine luftgeschmolzene Legierung könnte in Betracht gezogen werden, aber Sie müssen den erheblichen Kompromiss bei Leistung, Reinheit und Temperaturfähigkeit akzeptieren.

Letztendlich verwandelte das Vakuumschmelzen Superlegierungen von Hochleistungsmaterialien in die extremen Umgebungslösungen, die unsere moderne Welt antreiben.

Zusammenfassungstabelle:

| Wirkungsbereich | Hauptvorteil |

|---|---|

| Legierungsreinheit | Entfernt Gase und verhindert schädliche Einschlüsse für sauberere Materialien |

| Festigkeit | Ermöglicht höheren Titan- und Aluminiumgehalt für überlegene Gamma-Prime-Phase |

| Temperaturbeständigkeit | Erhöht die Betriebstemperaturen auf bis zu 950 °C für extreme Umgebungen |

| Verarbeitbarkeit | Verbessert die Duktilität und reduziert Rissbildung während der Herstellungsprozesse |

Steigern Sie die Leistung Ihrer Superlegierungen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung und die eigene Fertigung bieten wir verschiedenen Laboren kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, bahnbrechende Ergebnisse in der Materialentwicklung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Projekten zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter