Ein Vakuuminduktionsschmelzofen (VIM) ist unerlässlich, weil er die elektromagnetische Induktionserhitzung mit einer Hochvakuumumgebung kombiniert, um geschmolzene Metalle zu isolieren und zu reinigen. Diese spezielle Konfiguration entfernt aktiv gasförmige Verunreinigungen wie Sauerstoff, Stickstoff und Wasserstoff und verhindert gleichzeitig die Oxidation reaktiver Elemente. Das Ergebnis ist ein ultrareines, chemisch präzises Material, das für kritische Anwendungen in der Luft- und Raumfahrt und für hochreine Halbleiter erforderlich ist.

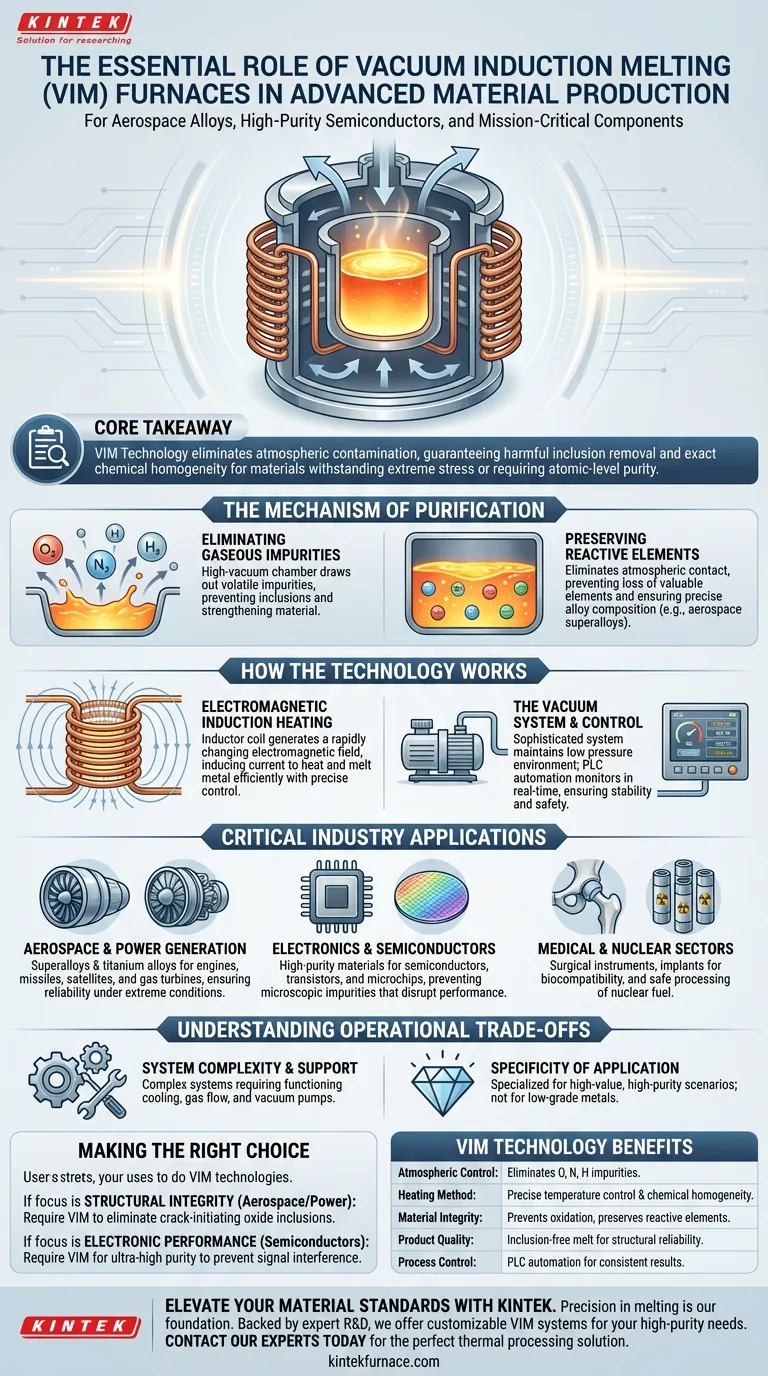

Kernbotschaft: Die VIM-Technologie adressiert die kritische Herausforderung der atmosphärischen Kontamination in der Metallurgie. Durch die Verarbeitung von Materialien im Vakuum garantiert sie die Eliminierung schädlicher Einschlüsse und stellt eine exakte chemische Homogenität sicher, was für Komponenten unerlässlich ist, die extremen Belastungen standhalten oder eine Reinheit auf atomarer Ebene erfordern.

Der Kernmechanismus der Reinigung

Entfernung gasförmiger Verunreinigungen

Die Hauptfunktion des VIM-Ofens besteht darin, eine makellose Umgebung für das Schmelzen zu schaffen. Durch den Betrieb in einer Hochvakuumkammer ermöglicht das System die aktive Entfernung flüchtiger Verunreinigungen.

Gase wie Sauerstoff, Stickstoff und Wasserstoff werden aus dem geschmolzenen Metall extrahiert und über das Vakuumpumpsystem ausgestoßen. Dies verhindert die Bildung von Einschlüssen, die das Material ansonsten schwächen würden.

Schutz reaktiver Elemente

Herkömmliche Schmelzverfahren führen oft zum Verlust wertvoller, leicht oxidierbarer Elemente durch Wechselwirkung mit der Luft. VIM-Öfen verhindern diesen Verlust, indem sie den Kontakt mit der Atmosphäre ausschließen.

Dieser Schutz ermöglicht eine präzise Steuerung der chemischen Zusammensetzung der Legierung. Er stellt sicher, dass das Endprodukt das exakte Verhältnis der Elemente beibehält, das für Hochleistungsstandards erforderlich ist, wie sie beispielsweise in hochfesten Legierungen für die Luft- und Raumfahrt zu finden sind.

Funktionsweise der Technologie

Elektromagnetische Induktionserhitzung

Die Wärmequelle in einem VIM-Ofen ist ein Induktor, typischerweise eine Kupferwicklung, die ein sich schnell änderndes elektromagnetisches Feld erzeugt. Dieses Feld induziert einen elektrischen Strom im Metall selbst, wodurch es sich effizient erwärmt und schmilzt.

Diese Methode ermöglicht eine präzise Temperaturkontrolle und gewährleistet konsistente Ergebnisse über verschiedene Chargen hinweg. Da die Wärme direkt im Material erzeugt wird, ist der Prozess im Vergleich zu indirekten Heizmethoden sehr energieeffizient.

Das Vakuumsystem und die Steuerung

Ein hochentwickeltes Vakuumsystem, bestehend aus Pumpen und einer Kammer, hält während des gesamten Schmelz- und Gießprozesses die notwendige Niederdruckumgebung aufrecht. Dieses System ist entscheidend, um eine Rekontamination in der flüssigen Phase zu verhindern.

Fortschrittliche elektrische Steuerungen, oft von einer speicherprogrammierbaren Steuerung (SPS) verwaltet, überwachen Druck und Temperatur in Echtzeit. Diese Automatisierung sorgt für einen stabilen und sicheren Schmelzprozess und aktiviert Notabschaltmechanismen, wenn Parameter die eingestellten Grenzwerte überschreiten.

Kritische Branchenanwendungen

Luft- und Raumfahrt und Energieerzeugung

Die Luft- und Raumfahrtindustrie setzt VIM zur Herstellung von hochfesten Legierungen und Titanlegierungen für Flugzeugtriebwerke, Raketen und Satelliten ein. Diese Komponenten müssen extremen Temperaturen und Belastungen standhalten, ohne zu versagen.

Ebenso verwendet der Energiesektor VIM-produzierte Materialien für Gasturbinenkomponenten und Kernreaktorteile. Die hohe Homogenität der Schmelze gewährleistet, dass diese Teile über lange Lebensdauern zuverlässig funktionieren.

Elektronik und Halbleiter

In der Elektronikbranche ist Reinheit von größter Bedeutung. VIM-Öfen produzieren die hochreinen Materialien, die für Halbleiter, Transistoren und Mikrochips benötigt werden.

Selbst mikroskopische Verunreinigungen können bei elektronischen Bauteilen zu Ausfällen führen. Die Vakuumumgebung stellt sicher, dass die Basismaterialien frei von Verunreinigungen sind, die die elektrische Leitfähigkeit oder Leistung beeinträchtigen könnten.

Medizin- und Nuklearindustrie

Die medizinische Industrie nutzt VIM zur Herstellung von chirurgischen Instrumenten und Implantaten. Die ultrareinen Oberflächen und das Fehlen von Einschlüssen sind entscheidend für die Biokompatibilität und Haltbarkeit im menschlichen Körper.

Die Nuklearindustrie setzt diese Technologie auch zur Verarbeitung von niedrig angereichertem Uran zu Brennstäben ein und nutzt die Fähigkeit des Ofens, gefährliche Materialien sicher unter kontrollierten Bedingungen zu handhaben.

Betriebliche Kompromisse verstehen

Systemkomplexität und Wartung

Obwohl VIM-Öfen für eine einfache Bedienung mit intuitiven Steuerungen ausgelegt sind, handelt es sich um komplexe Systeme, die aus mehreren kritischen Untersystemen bestehen. Ein zuverlässiger Betrieb erfordert funktionierende Kühlsysteme, Gasflusssteuerungen (für Argon oder Helium) und Vakuumpumpen.

Spezifität der Anwendung

Diese Technologie ist auf hochwertige Anwendungen mit hoher Reinheit spezialisiert. Obwohl sie eine vielseitige Materialkompatibilität bietet – von Keramik bis Edelstahl – ist sie eine fortschrittliche Fertigungslösung für Szenarien, in denen die Materialqualität nicht beeinträchtigt werden darf. Sie ist weniger relevant für die Herstellung von minderwertigen Metallen, bei denen atmosphärische Kontamination akzeptabel ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die VIM-Technologie Ihren Produktionsanforderungen entspricht, berücksichtigen Sie die spezifischen Anforderungen Ihres Endprodukts.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt (Luft- und Raumfahrt/Energie): Sie benötigen VIM, um Oxid-Einschlüsse zu eliminieren, die als Rissinitiierungsstellen in hochfesten Legierungen und Turbinenschaufeln wirken.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt (Halbleiter): Sie benötigen VIM, um die ultrahohen Reinheitsgrade zu erreichen, die notwendig sind, um Signalstörungen zu vermeiden und eine konsistente Leitfähigkeit zu gewährleisten.

Letztendlich ist der Vakuuminduktionsschmelzofen das definitive Werkzeug zur Umwandlung von Rohmetallen in die fortschrittlichen, fehlerfreien Materialien, die die moderne Technologie antreiben.

Zusammenfassungstabelle:

| Merkmal | Vorteil der VIM-Technologie | Auswirkungen auf die Industrie |

|---|---|---|

| Atmosphärenkontrolle | Hochvakuumumgebung | Eliminiert Sauerstoff-, Stickstoff- und Wasserstoffverunreinigungen |

| Heizmethode | Elektromagnetische Induktion | Präzise Temperaturkontrolle und chemische Homogenität |

| Materialintegrität | Verhindert Oxidation | Schützt reaktive Elemente für hochfeste Legierungen der Luft- und Raumfahrt |

| Produktqualität | Einschlussfreie Schmelze | Gewährleistet strukturelle Zuverlässigkeit und Reinheit auf atomarer Ebene |

| Prozesssteuerung | SPS-gesteuerte Automatisierung | Konsistente, wiederholbare Ergebnisse für kritische Teile |

Heben Sie Ihre Materialstandards mit KINTEK an

Präzision beim Schmelzen ist die Grundlage für Innovationen in der Luft- und Raumfahrt, Elektronik und Medizintechnik. Bei KINTEK wissen wir, dass selbst mikroskopische Verunreinigungen die Integrität Ihrer fortschrittlichen Materialien beeinträchtigen können.

Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, einschließlich Hochleistungs-Vakuuminduktionsschmelzöfen – alle anpassbar an Ihre individuellen Labor- oder Industrieanforderungen.

Bereit, ultrareine Ergebnisse und exakte chemische Präzision zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Verarbeitungslösung für Ihre hochreinen Anwendungen zu finden.

Visuelle Anleitung

Referenzen

- Salokhiddin Absattarov, Jamshed Avliyokulov. Dependence establishment of mass transfer coefficient in third kind boundary condition on temperature during vacuum carburizing of steels. DOI: 10.1063/5.0266787

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines Tiegel mit dünner Wand und breiten Schlitzen? Steigerung der Effizienz des Induktionsschmelzofens

- Was sind die Vorteile des Induktionsschmelzens? Erzielen Sie eine schnellere, sauberere und effizientere Metallverarbeitung

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Synthese von AlCrFeNi-HEAs? Erzielung von hochreinem Material und Homogenität

- Wie funktioniert ein Vakuuminduktionsschmelzofen (VIM-Ofen)? Erzielen Sie ultrareine Metalle durch präzises Schmelzen

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von AlCoCrFeNi2.1? Beherrschen Sie die Präzision von Hochentropielegierungen

- Warum können Graphen-Induktionsspulen stabilere Heizraten aufrechterhalten? Präzision bei über 2000 °C erreichen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie werden Induktionsschmelzöfen in der Schmuck- und Edelmetallindustrie eingesetzt? Erzielen Sie Reinheit & Effizienz