Vakuuminduktionsschmelzen (VIM) ist ein hochentwickelter metallurgischer Prozess, der elektromagnetische Induktion nutzt, um Metalle und Legierungen in einer Hochvakuumkammer zu schmelzen. Diese Kombination aus kontaktloser Erwärmung und einer kontrollierten Atmosphäre ermöglicht die Produktion von Materialien mit außergewöhnlicher Reinheit, präziser chemischer Zusammensetzung und überragenden mechanischen Eigenschaften, frei von Verunreinigungen, die beim Schmelzen an der Luft entstehen würden.

Der Hauptvorteil von VIM liegt nicht nur in einer Technologie, sondern in der Synergie zweier: kontaktlose Induktionserwärmung sorgt für sauberes, effizientes Schmelzen, während die Vakuumumgebung aktiv Verunreinigungen entfernt und Oxidation verhindert, was zu einer Qualitätsstufe führt, die mit konventionellen Methoden unerreichbar ist.

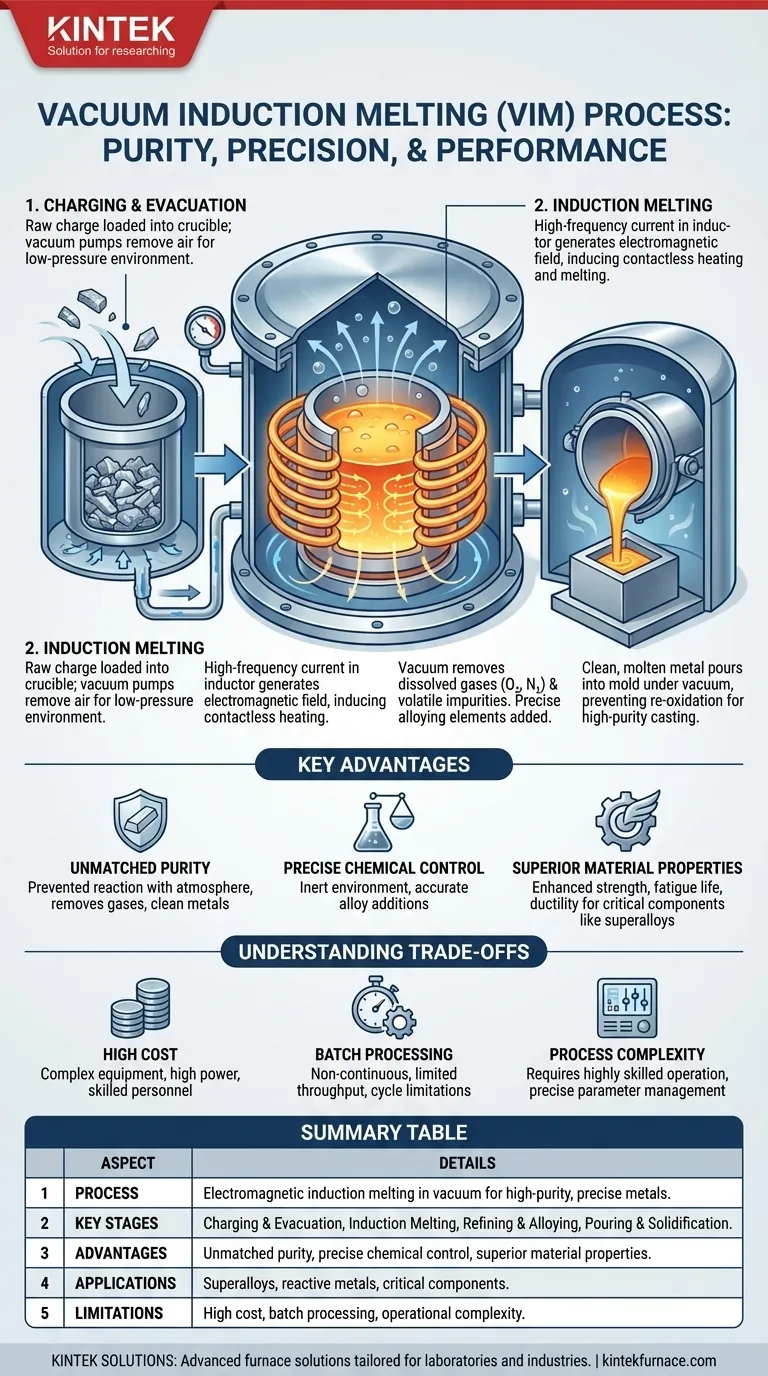

Der VIM-Prozess: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, warum VIM für Hochleistungsmaterialien entscheidend ist, müssen wir jede Phase des Prozesses untersuchen. Es ist eine Abfolge, die auf maximale Kontrolle und Reinheit ausgelegt ist.

Phase 1: Beschickung und Evakuierung

Zuerst wird das Rohmaterial – das reine Metalle oder vorlegierten Schrott sein kann – in einen Keramikbehälter, einen sogenannten Tiegel, geladen.

Der Tiegel ist in einer robusten, vakuumdichten Kammer untergebracht. Nach dem Verschließen entfernt ein leistungsstarkes Vakuumsystem, bestehend aus mehreren Pumpen, die Luft und erzeugt eine Niederdruckumgebung.

Phase 2: Induktionsschmelzen

Eine wassergekühlte Kupferspule, ein sogenannter Induktor, umgibt den Tiegel, berührt ihn aber nicht. Durch diese Spule wird ein hochfrequenter elektrischer Strom geleitet.

Dies erzeugt ein starkes wechselndes elektromagnetisches Feld, das kräftige elektrische Wirbelströme im metallischen Einsatzmaterial induziert. Der Widerstand des Metalls gegen diese Ströme erzeugt intensive, gleichmäßige Hitze, wodurch es effizient schmilzt.

Da all dies im Vakuum geschieht, wird der Wärmeverlust durch Konvektion nahezu eliminiert, was den Prozess schneller und energieeffizienter macht als das Schmelzen an der Luft.

Phase 3: Raffination und Legieren

Während das Metall schmilzt, erfüllt die Vakuumumgebung ihre kritischste Funktion: die Raffination. Gelöste Gase wie Sauerstoff und Stickstoff, die sich nachteilig auf die Materialeigenschaften auswirken, werden aus dem flüssigen Bad entfernt.

Flüchtige Verunreinigungen mit hohem Dampfdruck werden ebenfalls verdampft und vom Vakuumsystem entfernt. In dieser Phase können die Bediener präzise Mengen an Legierungselementen zur Schmelze hinzufügen, um die exakte gewünschte Endzusammensetzung zu erreichen.

Phase 4: Gießen und Erstarrung

Sobald das Metall vollständig geschmolzen, raffiniert und seine Chemie überprüft wurde, wird die gesamte Tiegelanordnung gekippt. Dabei wird das saubere, geschmolzene Metall in eine Form gegossen, die sich in derselben Vakuumkammer befindet.

Dadurch wird sichergestellt, dass das Metall während des Gießvorgangs keiner Luft ausgesetzt ist, wodurch eine Reoxidation verhindert wird. Das Metall erstarrt dann in der Form und bildet einen hochreinen Barren oder ein endkonturnahes Gussteil.

Hauptvorteile des VIM-Prozesses

Die sorgfältige, kontrollierte Natur von VIM bietet deutliche Vorteile, die für die Herstellung kritischer Komponenten unerlässlich sind.

Unübertroffene Reinheit

Durch die Vermeidung von Reaktionen mit atmosphärischem Sauerstoff und Stickstoff produziert VIM außergewöhnlich saubere Metalle. Die aktive Entfernung gelöster Gase und flüchtiger Elemente erhöht diese Reinheit zusätzlich, was der Hauptgrund für ihre Anwendung ist.

Präzise chemische Kontrolle

Das Vakuum bietet eine chemisch inerte Umgebung. Dies ermöglicht Metallurgen, präzise Legierungszusätze vorzunehmen, ohne dass die Gefahr besteht, dass diese Elemente durch Oxidation verloren gehen, wodurch sichergestellt wird, dass das Endprodukt genaue Spezifikationen erfüllt.

Überragende Materialeigenschaften

Das resultierende gasarme, hochreine Material weist verbesserte Eigenschaften auf, darunter eine längere Ermüdungslebensdauer, Duktilität und Festigkeit. Aus diesem Grund ist VIM für die Herstellung von Superlegierungen, die in Flugzeugtriebwerksturbinen und anderen anspruchsvollen Anwendungen verwendet werden, unerlässlich.

Die Kompromisse verstehen

Obwohl VIM leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Überlegungen. Er ist nicht die Lösung für jeden Bedarf an Metallproduktion.

Hohe Geräte- und Betriebskosten

VIM-Öfen sind komplexe Systeme, die Hochleistungselektronik, robuste Vakuumkammern und hochentwickelte Steuerungssysteme umfassen. Dies führt zu erheblichen Kapitalinvestitionen und höheren Betriebskosten im Vergleich zu Luftschmelzöfen.

Einschränkungen bei der Batch-Verarbeitung

VIM ist von Natur aus ein Chargenprozess, kein kontinuierlicher. Der Zyklus des Ladens, Evakuierens, Schmelzens und Gießens begrenzt die Gesamtproduktionsrate oder den Durchsatz.

Prozesskomplexität

Der Betrieb eines VIM-Ofens erfordert hochqualifiziertes Personal. Das Management der Vakuumniveaus, der Leistungsaufnahme, der Temperatur und der Legierungszusätze erfordert erhebliche Schulungen und Fachkenntnisse, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von VIM hängt ausschließlich davon ab, ob die Anforderungen an das Endprodukt die Investition in seine Fähigkeiten rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Superlegierungen oder reaktiven Metallen liegt: VIM ist der Industriestandard zur Verhinderung der katastrophalen Verunreinigung durch Sauerstoff und Stickstoff.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialreinheit liegt: Die Vakuumumgebung ist unübertroffen für die Entgasung der Schmelze und die Entfernung flüchtiger Verunreinigungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kritischer Komponenten mit präziser Chemie liegt: VIM bietet die stabile, kontrollierte Umgebung, die für exakte Legierungszusätze ohne unerwünschte Nebenreaktionen erforderlich ist.

Letztendlich ist VIM der definitive Prozess zur Herstellung der anspruchsvollsten Hochleistungsmetalle der Welt, bei denen Reinheit und Kontrolle nicht verhandelbar sind.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Verwendet elektromagnetische Induktion in einem Vakuum zum Schmelzen von Metallen, um Reinheit und präzise Zusammensetzung zu gewährleisten. |

| Schlüsselphasen | Beschickung und Evakuierung, Induktionsschmelzen, Raffination und Legieren, Gießen und Erstarrung. |

| Vorteile | Unübertroffene Reinheit, präzise chemische Kontrolle, überragende Materialeigenschaften wie Festigkeit und Ermüdungslebensdauer. |

| Anwendungen | Superlegierungen für Flugzeugtriebwerke, reaktive Metalle und kritische Komponenten, die hohe Leistung erfordern. |

| Einschränkungen | Hohe Kosten, Batch-Verarbeitung und betriebliche Komplexität, die qualifiziertes Personal erfordert. |

Bereit, Ihre Metallproduktion mit hochreinen Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert für Labore und Industrien anzubieten. Unsere Produktpalette, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Superlegierungen oder reaktiven Metallen arbeiten, kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, überragende Ergebnisse zu erzielen – jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit