Im Wesentlichen funktioniert ein Vakuuminduktionsschmelzofen (VIM-Ofen) durch den Einsatz sauberer, berührungsloser elektromagnetischer Felder, um Metalle und Legierungen in einer versiegelten Hochvakuumbkammer zu schmelzen. Dieser zweifache Prozess erfüllt gleichzeitig zwei entscheidende Ziele: Er schmilzt das Material effizient und entfernt gelöste Gase und Verunreinigungen, indem die Flüssigmetall der Vakuumeinwirkung ausgesetzt wird. Das Ergebnis ist ein Endprodukt mit außergewöhnlich hoher Reinheit und eng kontrollierter chemischer Zusammensetzung.

Ein VIM-Ofen ist nicht nur ein Werkzeug zum Schmelzen von Metall, sondern ein Präzisionsinstrument zu seiner Veredelung. Durch die Kombination der Physik der Induktionserwärmung mit der Chemie eines Vakuums werden atmosphärische Verunreinigungen eliminiert, um die ultrareinen, hochleistungsfähigen Legierungen herzustellen, die von den kritischsten Industrien gefordert werden.

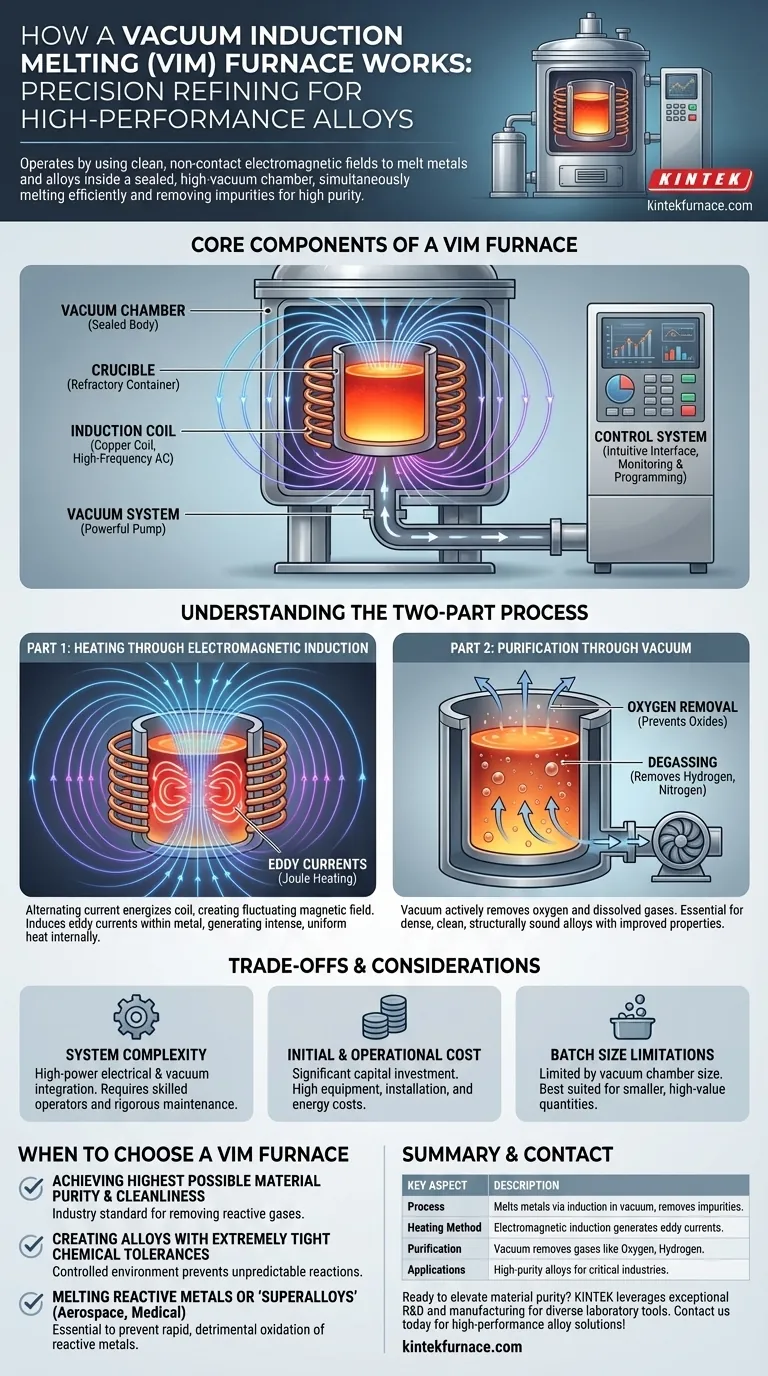

Die Kernkomponenten eines VIM-Ofens

Um zu verstehen, wie ein VIM-Ofen funktioniert, ist es wichtig, zunächst seine Schlüsselkomponenten zu verstehen, die alle eine unterschiedliche und entscheidende Rolle im Prozess spielen.

Die Vakuumkammer

Der gesamte Prozess findet in einem luftdichten Ofenkörper statt, der typischerweise aus Edelstahl oder anderen hochtemperaturbeständigen Materialien gefertigt ist. Diese Kammer ist so konstruiert, dass sie sowohl der intensiven Innenhitze als auch dem durch das Vakuum erzeugten starken Außendruck standhält. Ihre Hauptfunktion besteht darin, die Schmelze von der äußeren Atmosphäre zu isolieren.

Die Induktionsspule

Dies ist der Motor des Ofens. Eine Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird, befindet sich innerhalb der Vakuumkammer (oder manchmal außerhalb, in einem „Kaltwand“-Design). Sie erzeugt das starke Magnetfeld, das zum Erhitzen erforderlich ist, kommt aber niemals in physischen Kontakt mit dem Metall.

Der Tiegel

Der Tiegel befindet sich innerhalb der Induktionsspule und ist der feuerfeste Behälter, der das zu schmelzende leitfähige Rohmaterial aufnimmt. Er muss extremen Temperaturen standhalten und chemisch inert gegenüber dem geschmolzenen Metall sein, um die Einbringung eigener Verunreinigungen zu vermeiden.

Das Vakuumsystem

An die Kammer ist ein leistungsstarkes Vakuumpumpensystem angeschlossen. Seine Aufgabe ist es, Luft und andere Gase vor und während des Schmelzprozesses aus der Kammer abzusaugen. Dies schafft die kontrollierte Niederdruckumgebung, die das Kennzeichen der VIM-Technologie ist.

Das Steuerungssystem

Moderne VIM-Öfen werden von einem hochentwickelten Steuerungssystem verwaltet. Dieses System ermöglicht es dem Bediener, Temperaturprofile zu programmieren, den Prozess in Echtzeit zu überwachen und wichtige Daten aufzuzeichnen. Eine intuitive Benutzeroberfläche ist entscheidend für die Verwaltung des komplexen Zusammenspiels von Vakuum, Leistung und Temperatur.

Verständnis des zweiteiligen Prozesses

Die „Magie“ eines VIM-Ofens entsteht durch die präzise Koordination von zwei grundlegenden physikalischen Prozessen: Erwärmung durch Induktion und Reinigung durch Vakuum.

Teil 1: Erwärmung durch elektromagnetische Induktion

Der Prozess beginnt, wenn ein Wechselstrom die Induktionsspule aktiviert und ein sich schnell änderndes Magnetfeld um den Tiegel erzeugt.

Wenn sich das leitfähige Metall in diesem Feld befindet, induzieren die Magnetkräfte starke elektrische Ströme im Material selbst. Diese werden als Wirbelströme bezeichnet.

Aufgrund des natürlichen elektrischen Widerstands des Metalls erzeugen diese Wirbelströme intensive, gleichmäßige Wärme im gesamten Material – ein Phänomen, das als Joule-Erwärmung bekannt ist. Bei ferromagnetischen Materialien wie Eisen und Nickel wird zusätzliche Wärme erzeugt, da sich ihre inneren magnetischen Domänen schnell an das sich ändernde Feld anpassen. Diese Methode ist unglaublich schnell und effizient, da die Wärme im Material und nicht auf seiner Oberfläche erzeugt wird.

Teil 2: Reinigung durch Vakuum

Vor und während des Erhitzens entfernt das Vakuumsystem aktiv Gase aus der Kammer. Dies erfüllt mehrere kritische Ziele.

Erstens entfernt es Sauerstoff und verhindert so die Bildung von Oxiden (Verunreinigungen), die die Qualität und Leistung vieler Legierungen beeinträchtigen.

Zweitens hilft die Vakuumeinwirkung, andere gelöste Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall zu ziehen. Dieser „Entgasungsschritt“ ist entscheidend für die Herstellung dichter, strukturell einwandfreier Metalle, die frei von Porosität sind. Das Ergebnis ist eine Legierung mit überlegener Sauberkeit und verbesserten mechanischen Eigenschaften.

Überlegungen und Abwägungen

Obwohl ein VIM-Ofen leistungsstark ist, handelt es sich um ein spezialisiertes Werkzeug mit spezifischen Kompromissen, die es für manche Anwendungen geeignet, für andere jedoch nicht.

Systemkomplexität

Die Integration von Hochleistungselektrosystemen, Hochvakuumtechnologie und präziser thermischer Steuerung macht einen VIM-Ofen zu einem komplexen Gerät. Er erfordert geschultes Bedienpersonal und einen rigorosen Wartungsplan.

Anschaffungs- und Betriebskosten

VIM-Öfen stellen eine erhebliche Kapitalinvestition dar. Die Kosten für die Ausrüstung, die Installation und die für den Betrieb erforderliche Energie sind beträchtlich, weshalb ihr Einsatz typischerweise hochreinen Materialien vorbehalten ist.

Begrenzung der Chargengröße

Die Größe der Vakuumkammer begrenzt naturgemäß die Menge an Metall, die in einem einzigen Zyklus verarbeitet werden kann. VIM ist daher ein Chargenprozess, der sich am besten für die Herstellung kleinerer, hochwertiger Mengen eignet und nicht für die Massentonnage, die in der konventionellen Stahlherstellung üblich ist.

Wann Sie sich für einen VIM-Ofen entscheiden sollten

Ein VIM-Ofen ist ein Spezialwerkzeug, und sein Einsatz wird durch die erforderlichen Materialeigenschaften des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Materialreinheit und Sauberkeit zu erreichen: Der VIM-Prozess ist der Industriestandard zur Entfernung reaktiver Gase wie Sauerstoff und Stickstoff aus der Schmelze.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Legierungen mit extrem engen chemischen Toleranzen liegt: Die kontrollierte Umgebung des VIM verhindert unvorhersehbare Reaktionen und stellt sicher, dass die endgültige Zusammensetzung genau den Konstruktionsspezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle oder „Superlegierungen“ liegt, die in der Luft- und Raumfahrt und der Medizintechnik eingesetzt werden: Das Vakuum ist unerlässlich, um die schnelle, schädliche Oxidation zu verhindern, die beim Schmelzen von Materialien wie Titan, Nickel- oder Kobaltlegierungen an der Luft auftreten würde.

Letztendlich ermöglicht Ihnen die Einführung des VIM-Prozesses, Materialien auf fundamentaler chemischer Ebene zu konstruieren und dabei über das einfache Schmelzen hinaus zur echten metallurgischen Konstruktion überzugehen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Schmilzt Metalle mittels elektromagnetischer Induktion in einer Vakuumkammer zur Entfernung von Verunreinigungen. |

| Heizmethode | Elektromagnetische Induktion erzeugt Wirbelströme für eine effiziente, gleichmäßige Erwärmung. |

| Reinigung | Vakuum entfernt gelöste Gase wie Sauerstoff und Wasserstoff und verbessert so die Reinheit. |

| Anwendungen | Hochreine Legierungen für die Luft- und Raumfahrt, Medizintechnik und andere kritische Industrien. |

| Schlüsselkomponenten | Vakuumkammer, Induktionsspule, Tiegel, Vakuumsystem, Steuerungssystem. |

Sind Sie bereit, die Reinheit Ihrer Materialien mit fortschrittlichen Hochtemperatur-Ofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um diverse Labore mit Präzisionswerkzeugen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen auszustatten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Öfen ultrareine Hochleistungswerkstoffe für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter