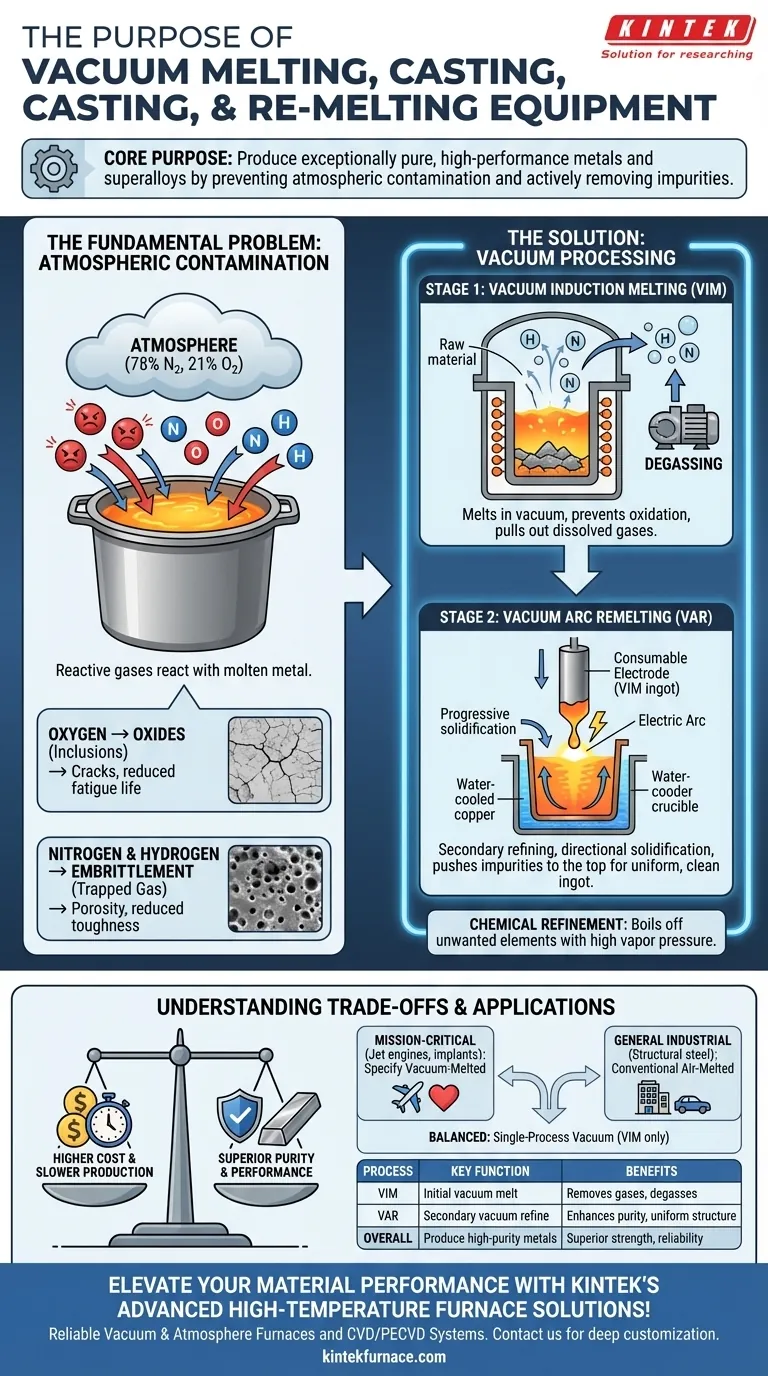

Im Wesentlichen besteht der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen darin, außergewöhnlich reine Hochleistungsmetalle und Superlegierungen herzustellen. Durch das Schmelzen von Materialien im Vakuum verhindert dieser Prozess die Kontamination durch die Luft und entfernt aktiv gelöste Verunreinigungen, hauptsächlich reaktive Gase wie Sauerstoff und Stickstoff, welche die Eigenschaften des Endmaterials beeinträchtigen.

Der grundlegende Vorteil der Vakuumverarbeitung ist die Kontrolle. Durch das Entfernen der Atmosphäre eliminieren Sie eine unkontrollierte Variable, verhindern die Bildung von Defekten und ermöglichen die Herstellung von Legierungen mit überlegener Festigkeit, Reinheit und Zuverlässigkeit, die mit herkömmlichen Luftschmelzverfahren nicht erreichbar sind.

Das Grundproblem: Atmosphärische Kontamination

In der konventionellen Metallurgie wird Metall an der freien Luft oder unter einer einfachen Schutzschlacke geschmolzen. Obwohl dies für viele Anwendungen wirksam ist, setzt es das geschmolzene Metall der Atmosphäre aus, die zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff besteht.

Wie Luft geschmolzenes Metall degradiert

Geschmolzene Metalle sind hochreaktiv. Bei hohen Temperaturen reagieren sie leicht mit den in der Luft vorhandenen Gasen und führen Verunreinigungen direkt in die Mikrostruktur des Materials ein, während es erstarrt.

Die Rolle des Sauerstoffs: Bildung von Oxiden

Sauerstoff ist der Hauptfeind der Metallreinheit. Er reagiert mit dem geschmolzenen Metall und seinen Legierungselementen und bildet nichtmetallische Einschlüsse (Oxide). Diese mikroskopisch kleinen Keramikpartikel wirken als Spannungskonzentratoren, werden zu Initiierungspunkten für Risse und reduzieren die Ermüdungslebensdauer und Duktilität des Materials erheblich.

Die Rolle von Stickstoff und Wasserstoff: Versprödung

Stickstoff und Wasserstoff können sich im geschmolzenen Metall lösen. Wenn das Metall abkühlt und erstarrt, nimmt die Löslichkeit dieser Gase ab, wodurch sie in der metallischen Struktur eingeschlossen werden. Dies kann zu Porosität und inneren Defekten führen, was zu einer Versprödung führt und die allgemeine Zähigkeit des Materials verringert.

Wie die Vakuumverarbeitung die Lösung bietet

Vakuumschmelztechnologien lösen das Problem der atmosphärischen Kontamination direkt, indem sie die Luft aus der Gleichung entfernen. Der Prozess wird oft in zwei Hauptstufen durchgeführt: eine primäre Schmelze, gefolgt von einem sekundären Umschmelzen zur weiteren Raffination.

Stufe 1: Vakuuminduktionsschmelzen (VIM)

Der anfängliche Satz an Rohmaterial wird in einem Induktionsofen geschmolzen, der sich in einer vakuumdichten Kammer befindet. Das Vakuum verhindert die Oxidation, und wenn das Metall flüssig wird, hilft die Unterdruckumgebung, gelöste Gase wie Wasserstoff und Stickstoff aus der Schmelze herauszuziehen. Dies wird als Entgasung bezeichnet.

Stufe 2: Vakuumlichtbogenschmelzen (VAR)

Für die anspruchsvollsten Anwendungen durchläuft der durch VIM erzeugte Block einen sekundären Raffinationsprozess. Beim VAR wird der VIM-Block als große Verbrauchselektrode verwendet. Zwischen dieser Elektrode und einer Bodenplatte in einem wassergekühlten Kupfertiegel wird unter Vakuum ein starker Lichtbogen gezündet. Das Metall schmilzt tropfenweise, erstarrt gerichtet und fortschreitend, wodurch verbleibende Verunreinigungen nach oben gedrückt werden und ein außergewöhnlich sauberer und homogener Endblock entsteht.

Das Prinzip der chemischen Raffination

Über das reine Entfernen von Gasen hinaus kann die Vakuumumgebung auch zur Raffination des Metalls genutzt werden, indem andere unerwünschte Elemente mit hohem Dampfdruck „abgekocht“ werden. Dies ermöglicht eine präzise Kontrolle über die endgültige chemische Zusammensetzung der Legierung.

Die Abwägungen verstehen

Obwohl das Vakuumschmelzen überlegene Materialien liefert, ist es keine universelle Lösung. Die Entscheidung für diesen Prozess beinhaltet erhebliche technische und wirtschaftliche Überlegungen.

Erhebliche Kostensteigerung

Vakuumöfen und die dazugehörigen Hochvakuumpumpensysteme sind komplex und teuer in der Herstellung, im Betrieb und in der Wartung. Dies macht vakuumgeschmolzene Legierungen erheblich teurer als ihre luftgeschmolzenen Gegenstücke.

Langsamere Produktionsraten

Das Erreichen und Aufrechterhalten eines Hochvakuums ist ein zeitaufwändiger Prozess. Die Zykluszeiten für Vakuumschmelzen und Umschmelzen sind viel länger als bei herkömmlichen Verfahren, was den Produktionsdurchsatz begrenzt.

Verlust flüchtiger Legierungselemente

Die gleiche Hochvakuum-, Hochtemperaturumgebung, die Verunreinigungen entfernt, kann auch wünschenswerte Legierungselemente mit hohem Dampfdruck (z. B. Mangan, Chrom) auskochen. Dies erfordert eine sorgfältige Prozesskontrolle und Legierungsgestaltung zur Steuerung.

Wann Vakuumgeschmolzene Legierungen spezifiziert werden sollten

Die Entscheidung für ein vakuumgeschmolzenes Material hängt vollständig von den Leistungsanforderungen und dem Budget Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung und Sicherheit liegt: Spezifizieren Sie vakuumgeschmolzene Legierungen für Anwendungen wie Flugzeugturbinenscheiben, luft- und raumfahrttechnische Strukturkomponenten, medizinische Implantate oder Turbinen für die Stromerzeugung, bei denen ein Materialversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Industriebedarf liegt: Für Anwendungen wie Baustahl, Fahrzeugkarosserien oder Konsumgüter bieten herkömmlich luftgeschmolzene Metalle die notwendige Leistung zu einem wesentlich geringeren Preis.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und verbesserter Leistung liegt: Erwägen Sie die Spezifikation einer einstufigen Vakuumbehandlung (nur VIM) oder anderer Raffinationsverfahren, die einen Schritt über der Luftschmelze bieten, ohne die vollen Kosten eines VIM/VAR-Duplexprozesses.

Letztendlich befähigt Sie das Verständnis der Rolle der Vakuumverarbeitung dazu, das richtige Material mit einer klaren Begründung für seine Kosten und Fähigkeiten auszuwählen.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Vorteile |

|---|---|---|

| Vakuuminduktionsschmelzen (VIM) | Anfängliches Schmelzen unter Vakuum | Entfernt Gase, verhindert Oxidation, entgast Verunreinigungen |

| Vakuumlichtbogenschmelzen (VAR) | Sekundäre Raffination unter Vakuum | Verbessert die Reinheit, gerichtete Erstarrung, homogene Struktur |

| Gesamtzweck | Herstellung hochreiner Metalle | Überlegene Festigkeit, Reinheit, Zuverlässigkeit für kritische Anwendungen |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir diversen Laboren zuverlässige Ausrüstung wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überlegene Reinheit und Leistung bei Metallen und Legierungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre kritischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit