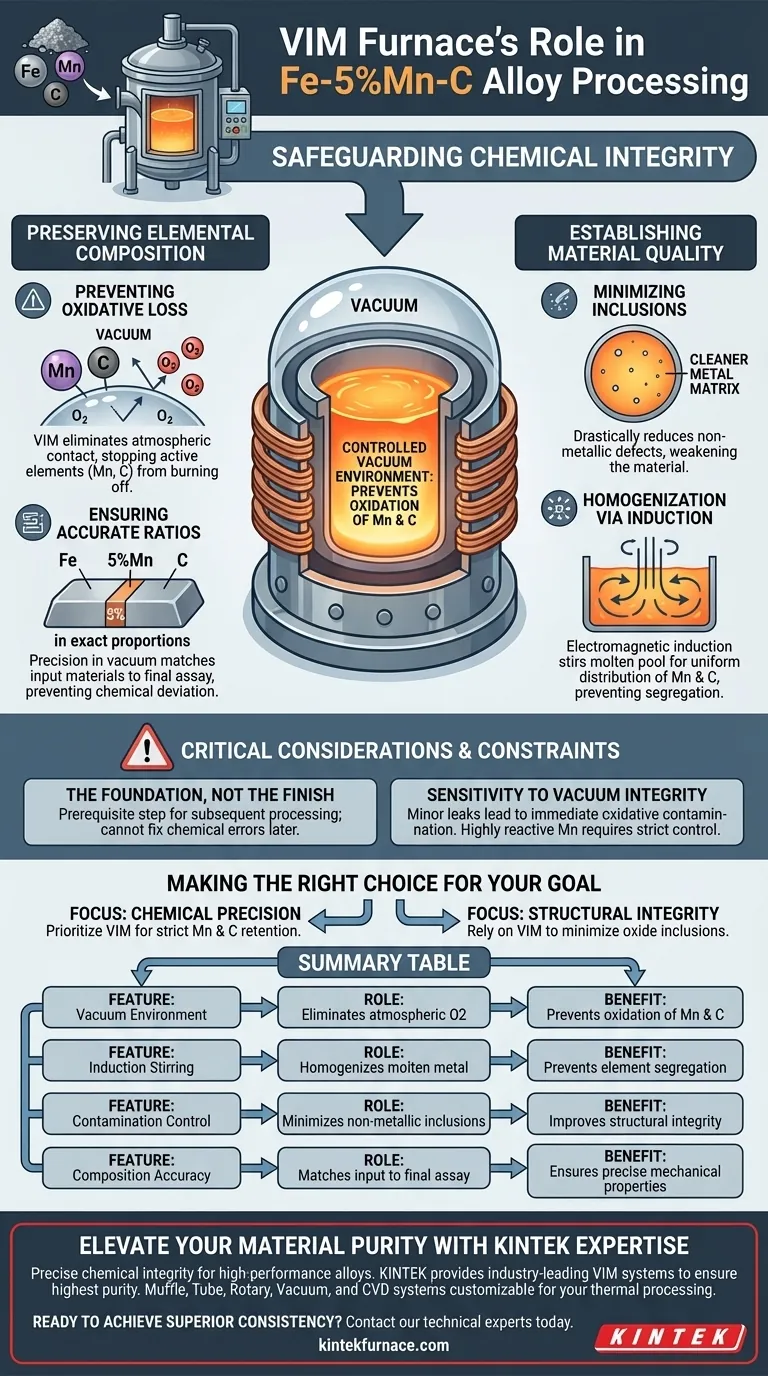

Die Hauptaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei der Verarbeitung von Fe-5%Mn-C-Legierungen besteht darin, die chemische Integrität des Materials während des Übergangs vom Rohmaterial zum flüssigen Metall zu schützen. Er bietet eine kontrollierte Vakuumumgebung, die insbesondere die Oxidation aktiver Elemente – Mangan (Mn) und Kohlenstoff (C) – verhindert und so sicherstellt, dass die Legierung eine hochreine Zusammensetzung und ein präzises Elementverhältnis erreicht.

Der VIM-Ofen dient als grundlegender Schritt zur Qualitätskontrolle; er eliminiert atmosphärische Verunreinigungen, um den Verlust reaktiver Legierungselemente zu verhindern, und minimiert nichtmetallische Einschlüsse, wodurch die für Hochleistungsanwendungen erforderliche Reinheit geschaffen wird.

Bewahrung der Elementzusammensetzung

Verhinderung von oxidativem Verlust

Mangan (Mn) und Kohlenstoff (C) werden als aktive Elemente klassifiziert. Bei hohen Temperaturen in einer normalen Atmosphäre reagieren sie schnell mit Sauerstoff. Der VIM-Ofen eliminiert dieses Risiko, indem er im Vakuum arbeitet und sicherstellt, dass diese kritischen Elemente Teil der Legierung bleiben, anstatt als Oxide zu verbrennen.

Gewährleistung genauer Verhältnisse

Um die spezifische Formulierung "Fe-5%Mn-C" zu erreichen, muss das Verhältnis von Eisen zu Mangan und Kohlenstoff exakt sein. Durch die Verhinderung des oxidativen Verlusts stellt der Ofen sicher, dass die Menge des zugegebenen Rohmaterials der endgültigen Zusammensetzung des Barrens entspricht. Diese Präzision verhindert chemische Abweichungen, die ansonsten die beabsichtigten mechanischen Eigenschaften der Legierung verändern würden.

Herstellung von Materialqualität

Minimierung nichtmetallischer Einschlüsse

Wenn aktive Elemente oxidieren, bilden sie oft "Einschlüsse" – mikroskopische Partikel von Schmutz oder Schlacke, die im Metall eingeschlossen sind. Diese Einschlüsse schwächen das Endmaterial. Die Vakuumumgebung reduziert die Bildung dieser nichtmetallischen Defekte drastisch, was zu einer saubereren, reineren Metallmatrix führt.

Homogenisierung durch Induktion

Während das Hauptziel für diese Legierung die Verhinderung von Oxidation ist, nutzt der VIM-Prozess auch die elektromagnetische Induktion. Dieser Mechanismus rührt das geschmolzene Bad auf natürliche Weise um. Dieser Umrühreffekt stellt sicher, dass Mangan und Kohlenstoff gleichmäßig im Eisen verteilt sind, was eine Entmischung verhindert und sicherstellt, dass die Legierung von Rand zu Zentrum konsistent ist.

Kritische Überlegungen und Einschränkungen

Die Grundlage, nicht das Endprodukt

Es ist wichtig zu erkennen, dass der VIM-Ofen die Materialgrundlage und nicht das Endprodukt schafft. Er produziert einen hochreinen Barren oder eine Gussform. Dieser Schritt ist eine Voraussetzung für die nachfolgende Verarbeitung (wie Walzen oder Wärmebehandlung), um Hochleistungslegierungsplatten herzustellen. Wenn das anfängliche Schmelzen beeinträchtigt ist, kann keine nachgeschaltete Verarbeitung chemische Fehler beheben.

Empfindlichkeit gegenüber Vakuumintegrität

Der Prozess ist vollständig von der Aufrechterhaltung einer Hochvakuumumgebung abhängig. Da Mangan hochreaktiv ist, führen selbst geringfügige Lecks oder unzureichende Vakuumwerte zu sofortiger oxidativer Kontamination. Der "kontrollierte" Aspekt der Umgebung ist für diese spezifische Legierungschemie nicht verhandelbar.

Die richtige Wahl für Ihr Ziel

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Priorisieren Sie VIM, um das "Ausbrennen" von Mangan und Kohlenstoff strikt zu verhindern und sicherzustellen, dass Ihre Endanalyse Ihren Eingabeberechnungen entspricht.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf VIM, um nichtmetallische Oxid-Einschlüsse zu minimieren, die als Rissinitiierungsstellen in Hochleistungsplatten wirken.

Der Vakuuminduktionsschmelzofen verwandelt eine Mischung aus reaktiven Zutaten in eine chemisch stabile, hochreine, einheitliche Legierung.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Fe-5%Mn-C-Verarbeitung | Hauptvorteil |

|---|---|---|

| Vakuumumgebung | Eliminiert atmosphärischen Sauerstoff | Verhindert Oxidation von Mn und C |

| Induktionsumwälzung | Homogenisiert geschmolzenes Metall | Verhindert Elemententmischung |

| Kontaminationskontrolle | Minimiert nichtmetallische Einschlüsse | Verbessert die strukturelle Integrität |

| Zusammensetzungsgenauigkeit | Entspricht Eingabe der Endanalyse | Gewährleistet präzise mechanische Eigenschaften |

Verbessern Sie Ihre Materialreinheit mit KINTEK Expertise

Präzise chemische Integrität ist die Grundlage für Hochleistungs-Fe-5%Mn-C-Legierungen. KINTEK bietet branchenführende Vakuuminduktionsschmelzsysteme (VIM), die entwickelt wurden, um oxidative Verluste zu eliminieren und höchste Reinheit für Ihre Labor- und Produktionsanforderungen zu gewährleisten.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an Ihre einzigartigen thermischen Verarbeitungsanforderungen angepasst werden können. Ob Sie fortschrittliche Legierungen entwickeln oder kritische Wärmebehandlungen durchführen, unsere Ausrüstung liefert die Präzision, die Ihre Forschung erfordert.

Bereit, überlegene Legierungskonsistenz zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Change in Dislocation Density via Ausforming in Fe-5%Mn-C Alloy with Lath Martensitic Structure. DOI: 10.2355/isijinternational.isijint-2025-090

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Entfernung von Phosphorverunreinigungen aus Silizium? Fortschrittliche Dampfaufreinigung

- Welche häufigen Betriebsprobleme treten bei induktionsbeheizten Vakuumöfen auf und wie können sie behoben werden? Erhöhen Sie Zuverlässigkeit und Effizienz

- Welche Rolle spielt die Induktionsspule in einem Induktionsschmelzofen? Sie ist der Motor für effizientes Schmelzen

- Was ist der Hauptzweck des Vorwärmens von Einsatzmaterialien für C95800 Aluminiumbronze? Eliminierung von Porositätsfehlern

- Was ist der Tiegel in einem Induktionsofen? Der Schlüssel zum sicheren, effizienten Schmelzen von Metallen

- Was ist die Funktion eines Mittelfrequenz-Induktionsofens im AlV55-Legierungsschmelzprozess? Verbesserung der Legierungsreinheit

- Welche Sicherheitsvorteile bieten Vakuuminduktionsschmelzöfen? Gewährleistung der Betriebs- und Materialssicherheit in Hochrisikobranchen

- Welche Vorteile bietet ein reduzierter Ofenauskleidungsverschleiß bei IGBT-Induktionsschmelzöfen? Geringere Gesamtgießkosten