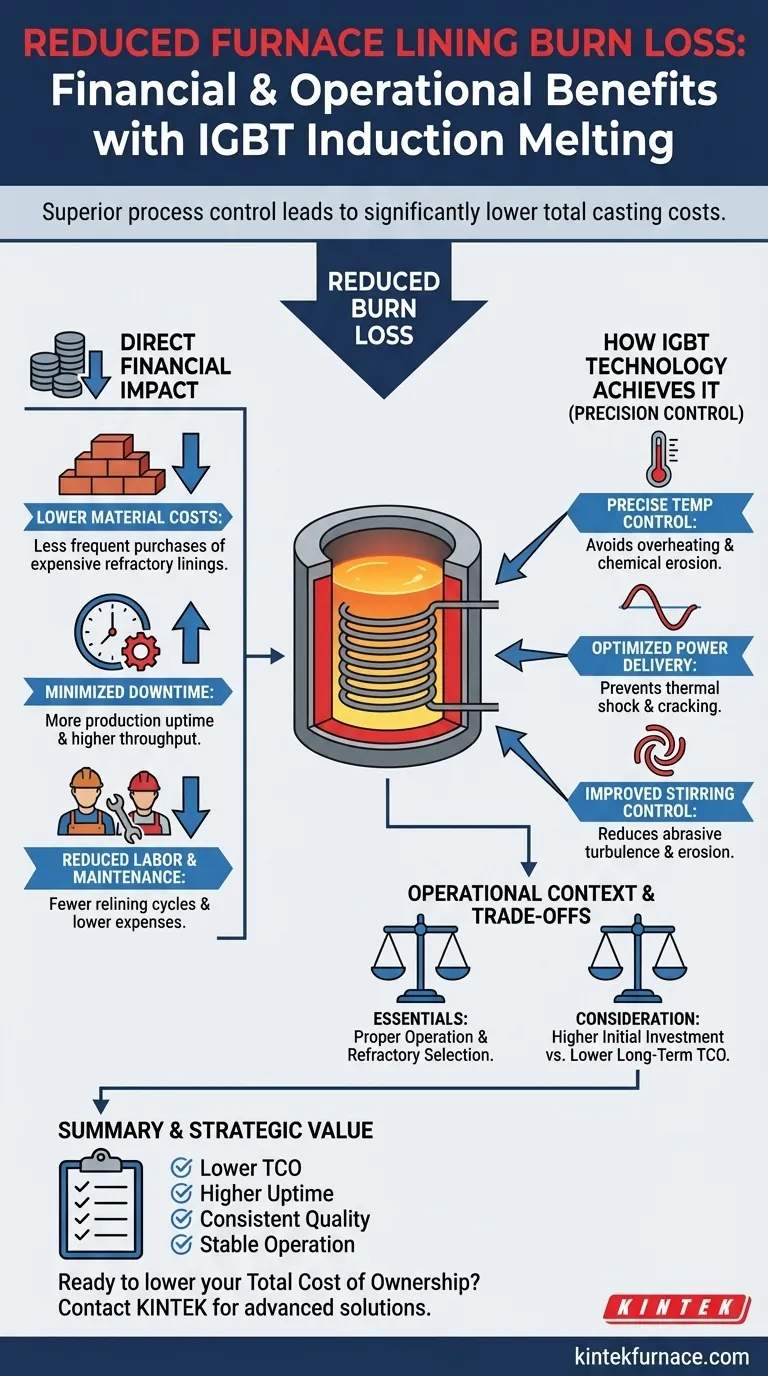

Kurz gesagt, ein reduzierter Ofenauskleidungsverschleiß in einem IGBT-Induktionsofen senkt Ihre Gesamtgießkosten direkt und erheblich. Dieser Vorteil ist eine direkte Folge der überlegenen Prozesskontrolle, die der IGBT-Technologie eigen ist und die thermischen und physikalischen Belastungen minimiert, die die Feuerfestauskleidung im Laufe der Zeit abbauen.

Die Kernaussage ist, dass ein reduzierter Auskleidungsverlust nicht nur eine Wartungsfußnote ist; er ist ein primärer Treiber der finanziellen Effizienz. Er resultiert aus der präzisen Energiesteuerung von IGBT-Systemen, was zu weniger Materialkäufen, geringeren Ausfallzeiten und einem stabileren, produktiveren Schmelzbetrieb führt.

Der direkte finanzielle Einfluss eines reduzierten Verschleißes

Der Verschleiß der Feuerfestauskleidung Ihres Ofens ist ein großer Betriebskostenfaktor. Die Minimierung dieses „Verschleißes“ führt direkt zu spürbaren Einsparungen in Ihrem gesamten Betrieb.

Senkung der direkten Materialkosten

Der offensichtlichste Vorteil ist eine Reduzierung des Verbrauchs teurer Feuerfestmaterialien. Eine länger haltbare Auskleidung bedeutet, dass Sie seltener neue Auskleidungen kaufen und installieren müssen.

Im Laufe eines Jahres kann selbst eine moderate Verlängerung der Auskleidungslebensdauer zu erheblichen Einsparungen bei der Materialbeschaffung führen.

Minimierung von Produktionsausfallzeiten

Das Ersetzen einer Ofenauskleidung ist ein zeitaufwändiger Prozess, der die Produktion vollständig zum Erliegen bringt. Diese geplanten Ausfallzeiten unterbrechen den Arbeitsablauf und begrenzen die Gesamtleistung.

Durch die Verlängerung der Lebensdauer der Auskleidung verringern Sie die Häufigkeit dieser Stillstände, maximieren die Ofenverfügbarkeit und erhöhen den gesamten Anlagendurchsatz.

Reduzierung von Arbeits- und Wartungskosten

Das Entfernen einer alten Auskleidung und das Installieren einer neuen ist arbeitsintensiv und erfordert qualifiziertes Personal.

Weniger Neuauskleidungszyklen bedeuten eine direkte Reduzierung der damit verbundenen Arbeitskosten und der Nebenkosten, die mit dem Wartungsprozess verbunden sind.

Wie die IGBT-Technologie einen geringeren Verschleiß erreicht

Der Grund, warum IGBT-betriebene Öfen hervorragend die Auskleidung schonen, ist ihre Fähigkeit, Energie mit außergewöhnlicher Präzision zu steuern. Diese Kontrolle mildert die Hauptursachen für den Abbau von Feuerfestmaterialien.

Die Rolle der präzisen Temperaturregelung

IGBT-Systeme ermöglichen eine optimierte und stabile Frequenzregelung. Dadurch kann der Ofen das Schmelzbad auf einer konstanten Solltemperatur halten, ohne dass es zu signifikanten Überschreitungen kommt.

Die Vermeidung übermäßiger Überhitzung ist entscheidend, da hohe Temperaturen die chemische Erosion der Feuerfestauskleidung dramatisch beschleunigen.

Optimierte Leistungsabgabe

Die IGBT-Technologie bietet die Möglichkeit, die Leistung sanft und effizient hoch- und herunterzufahren. Dies verhindert den starken Thermoschock, der die Auskleidung reißen und beschädigen kann.

Ein sanfterer Heiz- und Kühlzyklus belastet das Feuerfestmaterial weitaus weniger physisch und verhindert so einen vorzeitigen Ausfall.

Verbesserte Kontrolle über das Rühren der Schmelze

Die Präzision des Induktionsfeldes in einem IGBT-Ofen ermöglicht eine bessere Kontrolle über die Rührwirkung innerhalb der Schmelze.

Dies gewährleistet homogene Temperaturen und vermeidet gleichzeitig die übermäßig heftige, abrasive Turbulenz, die die Ofenwände physikalisch erodieren kann.

Verständnis der Kompromisse und des operativen Kontextes

Obwohl die IGBT-Technologie einen deutlichen Vorteil bei der Reduzierung des Auskleidungsverlusts bietet, ist sie kein Allheilmittel. Die realen Ergebnisse hängen von einem ganzheitlichen Betriebsmanagement ab.

Ordnungsgemäßer Betrieb ist weiterhin unerlässlich

Die Vorteile fortschrittlicher Technologie können durch schlechte Betriebspraktiken zunichte gemacht werden. Konsequentes Überfüllen des Ofens, die Verwendung ungeeigneter Einsatzmaterialien oder ein Versagen bei der Schlackenbehandlung können immer noch zu einem vorzeitigen Ausfall der Auskleidung führen.

Die Schulung des Bedienpersonals und die Einhaltung bewährter Verfahren bleiben von größter Bedeutung, um die Lebensdauer des Feuerfestmaterials zu maximieren.

Die Auswahl des Feuerfestmaterials bleibt entscheidend

Ein reduzierter Verschleiß bedeutet nicht, dass Sie bei der Qualität Ihres Auskleidungsmaterials Kompromisse eingehen können. Das Feuerfestmaterial muss immer noch korrekt auf die zu schmelzenden Metalle und die Betriebstemperaturen abgestimmt sein.

Die Verwendung einer ungeeigneten oder minderwertigen Auskleidung würde die Kontrollvorteile des IGBT-Systems untergraben.

Anfangsinvestition vs. langfristiger ROI

Öfen, die mit modernen IGBT-Stromversorgungen ausgestattet sind, können im Vergleich zu älteren Technologien eine höhere Anfangsinvestition darstellen.

Die erheblichen langfristigen Einsparungen durch reduzierten Energieverbrauch, höhere Produktivität und geringere Wartungskosten – einschließlich des Auskleidungswechsels – sind jedoch wesentliche Faktoren bei der Berechnung der Gesamtbetriebskosten (TCO).

Die richtige Wahl für Ihre Gießerei treffen

Wenn Sie verstehen, wie ein reduzierter Verschleiß Ihr Geschäftsergebnis beeinflusst, können Sie einen IGBT-Ofen nicht nur nach seinem Kaufpreis, sondern auch nach seinem langfristigen Wert für Ihren Betrieb bewerten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gesamtbetriebskosten liegt: Die reduzierten Ausgaben für Feuerfestmaterialien, Arbeitskräfte und Ausfallzeiten tragen erheblich zu niedrigeren TCO bei.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionszeit liegt: Eine längere Lebensdauer der Auskleidung ist eine der direktesten Möglichkeiten, die Ofenverfügbarkeit zu erhöhen und einen höheren Anlagendurchsatz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer gleichbleibenden Schmelzqualität liegt: Eine stabile und intakte Ofenauskleidung bietet eine sauberere, vorhersehbarere Umgebung, die für die Erzielung konsistenter metallurgischer Ergebnisse grundlegend ist.

Letztendlich ermöglicht es Ihnen die Betrachtung eines reduzierten Auskleidungsverschleißes als wichtigen Leistungsindikator, eine strategischere und finanziell fundiertere Investition in Ihre Schmelztechnologie zu tätigen.

Zusammenfassungstabelle:

| Vorteil | Auswirkungen auf Ihre Gießerei |

|---|---|

| Geringere Materialkosten | Geringere Häufigkeit des Kaufs teurer Feuerfestauskleidungen. |

| Minimierte Ausfallzeiten | Selteneres Neuauskleiden bedeutet mehr Produktionszeit und höheren Durchsatz. |

| Reduzierte Arbeits- & Wartungskosten | Weniger Neuauskleidungszyklen senken die Kosten für Fachpersonal und die damit verbundenen Wartungskosten. |

| Stabile, konsistente Schmelzen | Eine intakte Auskleidung bietet eine sauberere, vorhersehbarere Schmelzumgebung. |

Bereit, Ihre Gesamtbetriebskosten erheblich zu senken?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Unser Fachwissen in der Hochtemperatur-Ofentechnologie, einschließlich fortschrittlicher Induktionssysteme, kann Ihnen helfen, die präzise Kontrolle zu erreichen, die erforderlich ist, um den Auskleidungsverschleiß zu minimieren, Ausfallzeiten zu reduzieren und die Produktivität zu maximieren.

Lassen Sie uns besprechen, wie unsere Lösungen auf Ihre spezifischen Gießereianforderungen zugeschnitten werden können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen