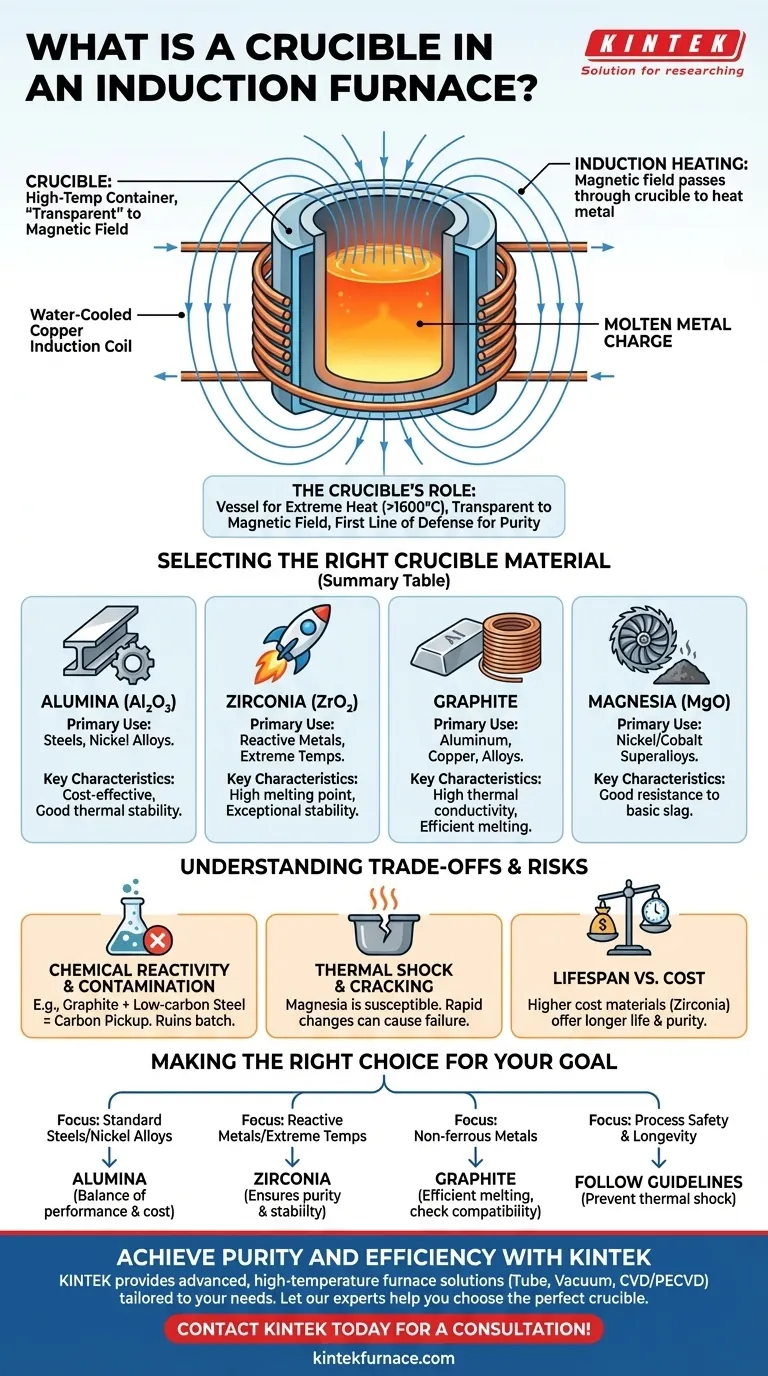

In einem Induktionsofen ist der Tiegel das Hochtemperaturg gefäß, das die zu schmelzende Metallcharge aufnimmt. Er ist so konstruiert, dass er extremen thermischen Belastungen standhält und gleichzeitig „transparent“ für das Magnetfeld bleibt, das das Metall darin tatsächlich erhitzt und schmilzt.

Der Tiegel ist nicht nur ein Behälter; er ist eine kritische, konstruierte Komponente. Das Material, aus dem er gefertigt ist, bestimmt direkt die Reinheit des Endmetalls, die Effizienz des Schmelzvorgangs und die allgemeine Sicherheit des Betriebs.

Die Rolle des Tiegels im Induktionsprozess

Ein Induktionsofen funktioniert durch die Erzeugung eines starken, wechselnden elektromagnetischen Feldes. Die Aufgabe des Tiegels besteht darin, sich innerhalb dieses Feldes zu befinden und das Metall sicher aufzunehmen, während es vom festen in den flüssigen Zustand übergeht.

Ein Gefäß für extreme Hitze

Die grundlegendste Funktion des Tiegels ist das Halten der Metallcharge. Er muss seine strukturelle Integrität bei Temperaturen aufrechterhalten, die je nach geschmolzenem Metall leicht 1600 °C (3000 °F) überschreiten können.

Transparent für das Magnetfeld

Entscheidend ist, dass der Tiegel selbst nicht direkt von der Induktionsspule erhitzt wird. Das Material muss ein elektrischer Isolator sein, der es dem Magnetfeld ermöglicht, hindurchzutreten und direkt in der Metallcharge einen elektrischen Strom zu induzieren. Dieser induzierte Strom, bekannt als Wirbelstrom, erzeugt die intensive Hitze, die das Schmelzen bewirkt.

Die erste Verteidigungslinie für die Reinheit

Der Tiegel steht in direktem Kontakt mit dem geschmolzenen Metall. Daher ist seine chemische Inertheit von größter Bedeutung. Ein falsch ausgewählter Tiegel kann mit der Schmelze reagieren, Verunreinigungen einbringen und die chemische Zusammensetzung sowie die mechanischen Eigenschaften der endgültigen Legierung beeinträchtigen.

Auswahl des richtigen Tiegelmaterials

Die Wahl des Tiegelmaterials wird durch das zu schmelzende Metall, die erforderliche Höchsttemperatur und das Potenzial für chemische Reaktionen bestimmt.

Aluminiumoxid (Al₂O₃)

Aluminiumoxid-Tiegel sind eine ausgezeichnete, kostengünstige Wahl für das Schmelzen der meisten Stähle und Nickelbasislegierungen. Sie bieten eine gute thermische Stabilität und sind in diesen Anwendungen relativ inert.

Zirkonoxid (ZrO₂)

Für extrem hochtemperaturige Anwendungen oder beim Schmelzen hochreaktiver Metalle (wie Titan) ist Zirkonoxid die überlegene Wahl. Es hat einen viel höheren Schmelzpunkt als Aluminiumoxid und ist außergewöhnlich stabil, wenn auch mit deutlich höheren Kosten verbunden.

Graphit

Graphit wird häufig zum Schmelzen von Nichteisenmetallen wie Aluminium, Kupfer und deren Legierungen verwendet. Seine hohe Wärmeleitfähigkeit trägt zu einem effizienten Schmelzvorgang bei.

Magnesia (MgO)

Magnesia-Tiegel werden für spezielle Anwendungen verwendet, oft beim Schmelzen von Nickel- oder Kobaltbasis-Superlegierungen. Sie bieten eine gute Beständigkeit gegen basische Schlackenumgebungen.

Verständnis der Kompromisse und Risiken

Die Auswahl eines Tiegels beinhaltet die Abwägung von Leistung, Kosten und Betriebsrisiko. Die falsche Wahl kann zu fehlgeschlagenen Schmelzvorgängen, beschädigter Ausrüstung oder kontaminierten Produkten führen.

Chemische Reaktivität und Kontamination

Dies ist das kritischste Risiko. Zum Beispiel ist die Verwendung eines Graphittiegels zum Schmelzen von kohlenstoffarmem Stahl ein Fehler, da der Kohlenstoff aus dem Tiegel in den geschmolzenen Stahl gelöst werden kann, wodurch dieser zu einem hochkohlenstoffhaltigen Stahl wird und die Charge ruiniert wird. Dies wird als Carburierung bezeichnet.

Thermischer Schock und Rissbildung

Tiegel müssen unter kontrollierten Bedingungen erhitzt und abgekühlt werden. Materialien wie Magnesia sind besonders anfällig für thermischen Schock – Rissbildung, die durch schnelle Temperaturänderungen verursacht wird. Ein gerissener Tiegel kann zu einem katastrophalen Ausfall führen, bei dem geschmolzenes Metall aus dem Ofen austritt.

Lebensdauer vs. Kosten

Robustere Materialien wie Zirkonoxid bieten eine längere Lebensdauer und bessere Reinheit, haben aber hohe Anschaffungskosten. Weniger teure Materialien müssen möglicherweise häufiger ausgetauscht werden, was Ausfallzeiten und langfristige Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Basieren Sie Ihre Tiegelwahl auf den spezifischen Anforderungen des Metalls, das Sie schmelzen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstählen oder Nickellegierungen liegt: Aluminiumoxid bietet die beste Balance zwischen Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle bei extremen Temperaturen liegt: Zirkonoxid ist trotz seiner höheren Kosten die notwendige Wahl, um Reinheit und Prozessstabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenmetallen wie Aluminium oder Kupfer liegt: Graphit ist der Industriestandard für effizientes Schmelzen, aber überprüfen Sie immer die Kompatibilität, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Langlebigkeit liegt: Befolgen Sie immer die Herstellerangaben zu Heizzyklen, um thermischen Schock und vorzeitiges Versagen zu verhindern.

Die Wahl des richtigen Tiegels ist die grundlegende Entscheidung, die die Sicherheit, Effizienz und Qualität Ihres gesamten Induktionsschmelzprozesses gewährleistet.

Zusammenfassungstabelle:

| Tiegelmaterial | Hauptanwendung | Schlüsselmerkmale |

|---|---|---|

| Aluminiumoxid (Al₂O₃) | Stähle, Nickellegierungen | Kosteneffizient, gute thermische Stabilität |

| Zirkonoxid (ZrO₂) | Reaktive Metalle, extreme Temperaturen | Hoher Schmelzpunkt, außergewöhnliche Stabilität |

| Graphit | Aluminium, Kupfer, Legierungen | Hohe Wärmeleitfähigkeit, effizientes Schmelzen |

| Magnesia (MgO) | Nickel-/Kobalt-Superlegierungen | Gute Beständigkeit gegen basische Schlacke |

Erreichen Sie Reinheit und Effizienz bei Ihren Schmelzprozessen

Die Auswahl des richtigen Tiegels ist die Grundlage für einen erfolgreichen Induktionsschmelzprozess. KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch tiefgreifende Anpassungsfähigkeiten ergänzt.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Tiegelmaterials beraten, um die Sicherheit, Effizienz und Qualität Ihres gesamten Betriebs zu gewährleisten.

Kontaktieren Sie KINTEL noch heute für eine Beratung und steigern Sie die Leistung Ihres Labors!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung