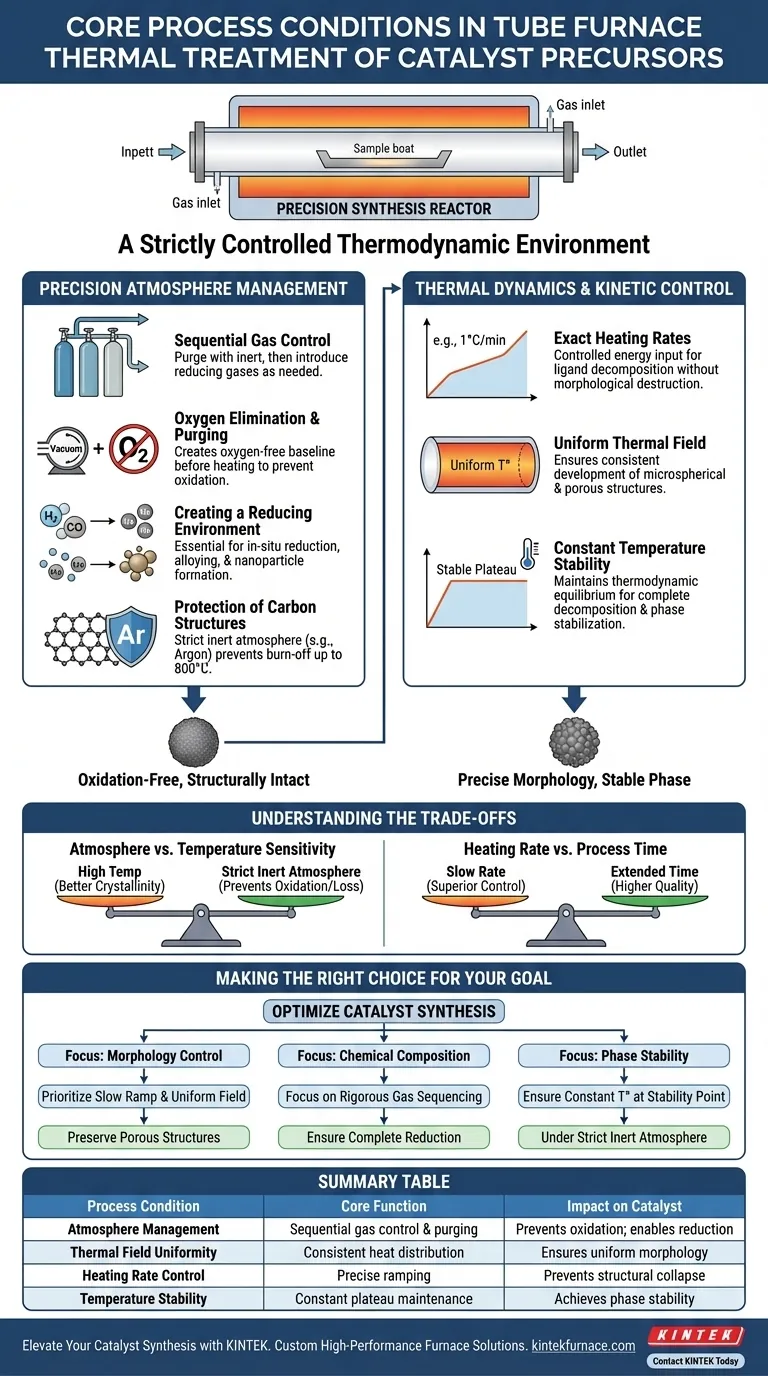

Ein Rohröfen bietet eine streng kontrollierte thermodynamische Umgebung, die durch präzise Atmosphärenregulierung und rigoroses Wärmemanagement definiert wird. Insbesondere ermöglicht er die sequentielle Einführung von Inert- und Reduktionsgasen zur Eliminierung von Sauerstoff, während gleichzeitig genaue Heizraten und ein gleichmäßiges Wärmefeld aufrechterhalten werden, um komplexe chemische Umwandlungen wie Ligandenzerfall und Metallreduktion zu steuern.

Der Rohröfen fungiert nicht nur als Heizelement, sondern als Präzisionssynthesereaktor. Er synchronisiert die Gaszusammensetzung mit der thermischen Kinetik, um sicherzustellen, dass die Zersetzung des Vorläufers und die Bildung von Nanopartikeln ohne Oxidation oder strukturellen Kollaps erfolgen.

Präzise Atmosphärenkontrolle

Sequentielle Gassteuerung

Die Hauptfunktion des Rohröfen besteht darin, die Reaktionsatmosphäre durch die sequentielle Einführung von Gasen zu manipulieren. Der Prozess beginnt typischerweise mit Inertgasen zur Spülung des Systems, gefolgt von Reduktionsgasen, wenn spezifische chemische Reaktionen erforderlich sind.

Sauerstoffeliminierung und Spülung

Bevor die Wärmebehandlung beginnt, führt das Gerät eine Systemspülung durch, um Sauerstoff vollständig zu eliminieren. Dies schafft eine sauerstofffreie Basis, die die unerwünschte Oxidation von Vorläufermaterialien während der anfänglichen Heizphasen verhindert.

Erzeugung einer reduzierenden Atmosphäre

Nach dem Spülen hält der Ofen eine gleichmäßige reduzierende Atmosphäre aufrecht. Diese Umgebung ist unerlässlich, um die In-situ-Reduktion von Metallionen zu induzieren, wodurch diese legieren und hochdisperse metallische Nanopartikel auf dem Trägermaterial bilden können.

Schutz von Kohlenstoffstrukturen

Bei Anwendungen, die kohlenstoffbasierte Vorläufer beinhalten, wie z. B. die Pyrolyse von Polypyrrolschichten, wird eine strikte Inertatmosphäre (z. B. Argon) aufrechterhalten. Dies verhindert, dass die leitfähige Kohlenstoffschicht bei hohen Temperaturen (bis zu 800 °C) verbrennt, und stellt sicher, dass das Endmaterial seine Leitfähigkeit behält.

Thermische Dynamik und kinetische Kontrolle

Genaue Heizraten

Der Ofen bietet eine präzise Kontrolle der Heizrate, fähig zu langsamen Anstiegen (z. B. 1 °C pro Minute). Diese kontrollierte Energiezufuhr ist entscheidend für die Zersetzung organischer Liganden, ohne die zugrunde liegende Morphologie des Materials zu zerstören.

Gleichmäßiges Wärmefeld

Über einfache Temperaturziele hinaus erzeugt der Ofen eine gleichmäßige Wärmefeldverteilung innerhalb des Rohres. Diese Gleichmäßigkeit stellt sicher, dass mikrosphärische Morphologien und poröse Strukturen – wie sie in Bi2O3-Kristallen gefunden werden – durchgängig in der gesamten Probencharge entwickelt werden.

Konstante Temperaturstabilität

Das Gerät hält eine konstante Temperaturkontrolle auf Zielplateaus aufrecht. Diese Stabilität ist erforderlich, um das thermodynamische Gleichgewicht zu erreichen und die vollständige thermische Zersetzung von Vorläufern und die Stabilisierung interner Kristallphasen zu gewährleisten.

Verständnis der Kompromisse

Atmosphäre vs. Temperaturempfindlichkeit

Hochtemperaturbehandlungen bieten eine bessere Kristallinität, bergen aber höhere Risiken für Materialverlust. Ohne eine streng aufrechterhaltene Inertatmosphäre kann die Erhöhung der Temperatur zur Verbesserung der Kristallinität unbeabsichtigt Kohlenstoffkomponenten oxidieren oder die Stöchiometrie des Katalysators verändern.

Heizrate vs. Prozesszeit

Während eine langsame Heizrate eine überlegene morphologische Kontrolle ergibt und strukturelle Kollapse verhindert, verlängert sie die gesamte Prozesszeit erheblich. Die Beschleunigung der Rate zur Zeitersparnis birgt das Risiko einer unvollständigen Ligandenzersetzung oder eines ungleichmäßigen Partikelwachstums, was die Dispersion des Katalysators beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Katalysatorsynthese zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Morphologiekontrolle liegt: Priorisieren Sie eine langsame, präzise Heizrate und ein gleichmäßiges Wärmefeld, um poröse Strukturen und Partikelform zu erhalten.

- Wenn Ihr Hauptaugenmerk auf chemischer Zusammensetzung liegt: Konzentrieren Sie sich auf die rigorose Sequenzierung von Gasen, um eine vollständige Sauerstoffeliminierung und eine effektive Reduktion von Metallionen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Phasenstabilität liegt: Stellen Sie eine konstante Temperaturkontrolle am Punkt der thermodynamischen Stabilität Ihres Zielkristalls unter einer strengen Inertatmosphäre sicher.

Erfolg bei der Katalysatorherstellung beruht auf dem Ausgleich zwischen der Entfernung organischer Komponenten und der Erhaltung der aktiven Metallstruktur.

Zusammenfassungstabelle:

| Prozessbedingung | Kernfunktion | Auswirkung auf den Katalysator |

|---|---|---|

| Atmosphärenkontrolle | Sequentielle Gassteuerung & Sauerstoffspülung | Verhindert Oxidation; ermöglicht In-situ-Metallreduktion. |

| Gleichmäßigkeit des Wärmefeldes | Konsistente Wärmeverteilung | Gewährleistet gleichmäßige Morphologie und poröse Strukturen. |

| Kontrolle der Heizrate | Präzises Rampen (z. B. 1 °C/min) | Verhindert strukturellen Kollaps während der Ligandenzersetzung. |

| Temperaturstabilität | Konstante Plateauhaltung | Erreicht thermodynamisches Gleichgewicht und Phasenstabilität. |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision bei der thermischen Kinetik und Atmosphärenkontrolle ist für die Herstellung von Hochleistungskatalysatoren unerlässlich. Mit der Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK leistungsstarke Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Laborforschung und der industriellen Skalierung zu erfüllen.

Ob Sie eine strenge Inertumgebung zum Schutz von Kohlenstoff benötigen oder präzise Rampen für die Bildung empfindlicher Nanopartikel benötigen, unsere Hochtemperatur-Labröfen sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Bereit, Ihre Materialtransformation zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung mit unseren technischen Experten zu besprechen.

Visuelle Anleitung

Referenzen

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Merkmale hochentwickelter Rohröfen? Präzisionskontrolle für fortschrittliche thermische Prozesse

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Welche Funktionen erfüllt eine Röhrenatmosphäre-Ofen für Hochentropie-Legierungskatalysatoren? Wesentliche Reduktion & Kontrolle

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Was ist ein Fallrohr-Ofen? Entdecken Sie Einblicke in schnelle Partikelreaktionen

- Welche Rolle spielt ein industrieller Rohröfen bei der thermischen Behandlung von Klärschlamm? Einblicke von Expertenlaboren

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Synthese von heteroatomdotiertem Graphen?

- Was ist die Bedeutung der segmentierten Temperaturregelung in einem Röhrenofen für Cu/Zn-SAN? Master Atomic Dispersion