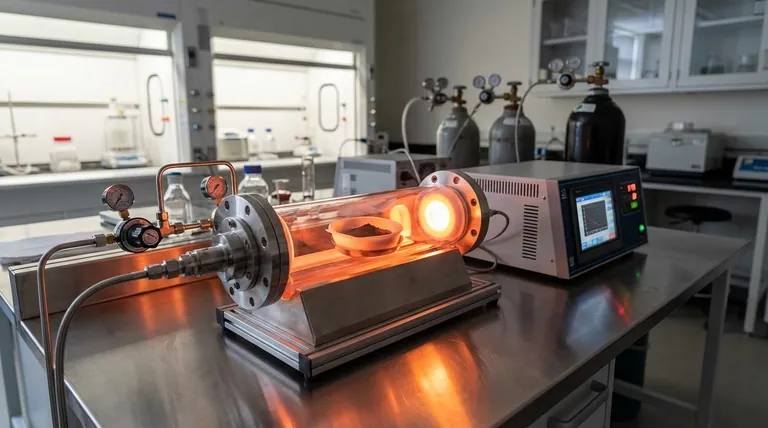

Ein Röhrenatmosphäre-Ofen fungiert als spezialisierter Reduktionsreaktor bei der Verarbeitung von Kathoden-Hochentropie-Legierungskatalysatoren. Er wird hauptsächlich zur Hochtemperatur-Kalzinierung verwendet – typischerweise um 350 °C – nach anfänglichen Behandlungen wie der Mikrowellenverarbeitung. Durch die Aufrechterhaltung einer spezifischen reduzierenden Atmosphäre (wie einer 5% Wasserstoff/Argon-Mischung) liefert der Ofen die notwendige thermische Energie, um Metalloxide in einen Hochentropie-Legierungszustand umzuwandeln, während gleichzeitig Oxidation streng verhindert wird.

Kernbotschaft Der Röhrenatmosphäre-Ofen ist unerlässlich, um die thermische Behandlung von oxidativen Schäden zu entkoppeln. Er schafft eine physikochemische Umgebung, die die chemische Reduktion von Metallvorläufern zu stabilen Hochentropie-Legierungen vorantreibt und sicherstellt, dass der Katalysator die für die Leistung erforderliche präzise Mikrostruktur erreicht, ohne sekundäre Oxidation oder Partikelaggregation zu erleiden.

Phasentransformation durch Reduktion

Umwandlung von Oxiden in Legierungen

Die Hauptfunktion des Ofens ist die Ermöglichung einer chemischen Phasenänderung. Er wandelt Metallvorläufer vom Oxidzustand in einen metallischen Hochentropie-Legierungszustand um.

Dies geschieht nicht nur durch Hitze, sondern durch die Einführung von Reduktionsgasen wie einer Wasserstoff/Argon-Mischung. Der Wasserstoff wirkt als Reduktionsmittel, das Sauerstoff aus den Metalloxiden entfernt, während das Argon als inertes Trägermedium dient.

Kontrollierte Ligandenabspaltung

Bevor sich die Legierung bildet, hilft der Ofen bei der Entfernung von organischen Liganden, die an die Metallvorläufer gebunden sind.

Bei kontrollierten Temperaturen (oft beginnend bei etwa 250 °C) ermöglicht die reduzierende Umgebung die "Ligandenabspaltung". Dies entfernt unerwünschte organische Bestandteile, ohne dass die Metallatome unvorhersehbar reagieren oder sich zersetzen.

Gewährleistung von struktureller Integrität und Stabilität

Verhinderung von Sekundäroperation

Hochentropie-Legierungen sind während ihrer Bildung hochreaktiv. Ohne Schutz würden die hohen Temperaturen, die für die Synthese erforderlich sind, die Metalle an der Luft sofort wieder oxidieren.

Der Ofen fungiert als hermetisch abgedichtete Schutzbarriere. Durch Aufrechterhaltung eines positiven Drucks mit der Gasgemisch sorgt er dafür, dass Sauerstoff aus der Kammer ausgeschlossen wird und die metallische Natur der neu gebildeten Legierung erhalten bleibt.

Verhinderung von Aggregation

Eine kritische Herausforderung bei der Katalysatorsynthese ist die Aufrechterhaltung kleiner und dispergierter aktiver Partikel.

Der Ofen kontrolliert den "Sintereffekt". Durch präzises Management der Aufheizrate und der Haltezeit stellt er sicher, dass die Metallatome die gewünschte Kristallstruktur (den Hochentropie-Zustand) bilden, ohne zu großen, weniger effektiven Massen zu verklumpen.

Präzise Steuerung von Prozessparametern

Wärmemanagement

Der Ofen liefert die exakte thermische Energie, die erforderlich ist, um die Aktivierungsenergiebarrieren für die Legierungsbildung zu überwinden.

Dies ist keine Hitzeexplosion, sondern ein programmiertes Aufheizen. Die Fähigkeit, den Temperaturgradienten zu kontrollieren, sorgt für eine gleichmäßige statt chaotische Verdichtung und Kristallwachstum.

Kontrolle der Atmosphärenzusammensetzung

Das spezifische Verhältnis der Gase (z. B. 5% H2 vs. 95% Ar) wird aufrechterhalten, um das chemische Potenzial im Rohr fein abzustimmen.

Dies ermöglicht die gerichtete Entfernung von Sauerstoff. Es ermöglicht die Anpassung der chemischen Eigenschaften der aktiven Zentren, ohne die darunterliegende Stützstruktur oder die Poren des Katalysatormaterials zu beschädigen.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Reduktion und Sintern

Während der Ofen die Reduktion ermöglicht, bergen hohe Temperaturen immer das Risiko eines "Überschießens".

Wenn die Haltezeit zu lang oder die Temperatur leicht zu hoch ist, können die Nanopartikel aggregieren, was die aktive Oberfläche verringert. Umgekehrt, wenn die Temperatur zu niedrig ist, kann die Reduktion der Hochentropie-Legierung unvollständig sein, wodurch inaktive Oxide zurückbleiben.

Atmosphärenempfindlichkeit

Der Prozess ist sehr empfindlich gegenüber der Reinheit des Gasgemisches.

Selbst Spuren von Sauerstoff aufgrund eines Lecks oder einer unreinen Gasversorgung können die Charge ruinieren, indem sie Oberflächenoxidation verursachen. Die "Schutzbarriere"-Funktion des Ofens ist nur so gut wie die Integrität der Dichtungen und die Qualität des zugeführten Gases.

Die richtige Wahl für Ihr Ziel treffen

Um die Verarbeitung von Kathoden-Hochentropie-Legierungskatalysatoren zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Phasereinheit liegt: Priorisieren Sie die Präzision des Wasserstoff/Argon-Verhältnisses und stellen Sie sicher, dass die Temperatur die volle Schwelle von 350 °C erreicht, um die vollständige Reduktion von Oxiden zum Legierungszustand zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Partikelgröße (Oberfläche) liegt: Konzentrieren Sie sich auf die Aufheizrate und die Haltezeit; eine schnellere Rampe mit kürzerer Haltezeit kann oft die Reduktion erreichen und gleichzeitig das Zeitfenster für die Partikelaggregation minimieren.

Erfolg hängt davon ab, den Ofen nicht nur als Heizgerät, sondern als Präzisionsinstrument zur Steuerung des Wettbewerbs zwischen Legierungsbildung und Partikelwachstum zu nutzen.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Katalysatorverarbeitung | Hauptvorteil |

|---|---|---|

| Chemische Reduktion | Wandelt Metalloxide mit H₂/Ar-Gas in den Legierungszustand um. | Gewährleistet Phasereinheit und metallischen Zustand. |

| Atmosphärenkontrolle | Bietet eine hermetisch abgedichtete, sauerstofffreie Umgebung. | Verhindert Sekundäroperation und Kontamination. |

| Thermisches Management | Präzise programmierte Aufheizraten und Haltezeiten. | Minimiert Partikelaggregation (Sintern). |

| Ligandenabspaltung | Entfernt organische Vorläufer bei kontrollierten Temperaturen. | Bereitet saubere Metallzentren für die Legierungsbildung vor. |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Präzision

Maximieren Sie Ihre Forschungserfolge mit KINTEKs branchenführender thermischer Technologie. Gestützt auf Experten-F&E und erstklassige Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Hochentropie-Legierungsentwicklung konzipiert sind.

Warum KINTEK wählen?

- Unübertroffene Atmosphärenintegrität: Erzielen Sie die ultrareinen reduzierenden Umgebungen, die für die HEA-Phasenstabilität erforderlich sind.

- Anpassbare Lösungen: Unsere Systeme sind auf Ihre einzigartigen Hochtemperatur-Laboranforderungen zugeschnitten.

- Präzisionskontrolle: Beherrschen Sie das Gleichgewicht zwischen Reduktion und Sintern mit fortschrittlicher thermischer Programmierung.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Chiung-Wen Chang, Shih‐Yuan Lu. High performance anion exchange membrane water electrolysis driven by atomic scale synergy of non-precious high entropy catalysts. DOI: 10.20517/energymater.2025.05

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was sind die häufigsten Anwendungen von Rohröfen? Präzision in der Materialverarbeitung erschließen

- Wie unterscheidet sich eine Laborrohr- von einer Kammerofen? Ein Leitfaden zur Auswahl des richtigen thermischen Bearbeitungswerkzeugs

- Warum wird für Sulfid-Festkörperelektrolyte ein Hochtemperatur-Rohrofen benötigt? Steigern Sie die Leistung Ihrer Batterieforschung

- Was sind die Hauptfunktionen eines Präzisionsgasfiltersystems? Maximierung der Datenintegrität in Fallrohröfen

- Welche kritischen experimentellen Bedingungen bietet ein Röhrenofen für die Carbonisierung von PI-COFs? Beherrschen Sie thermische Präzision

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Umwandlung von PEO in porösen Kohlenstoff? Beherrschen Sie das Molekulare Engineering

- Was sind die gemeinsamen Merkmale der Heizkammer in einem horizontalen Rohrofen? Erreichen Sie eine präzise Temperaturregelung für Ihr Labor

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei Biomasse-Kohlenstoffgerüsten? Beherrschen Sie die strukturelle Integrität.