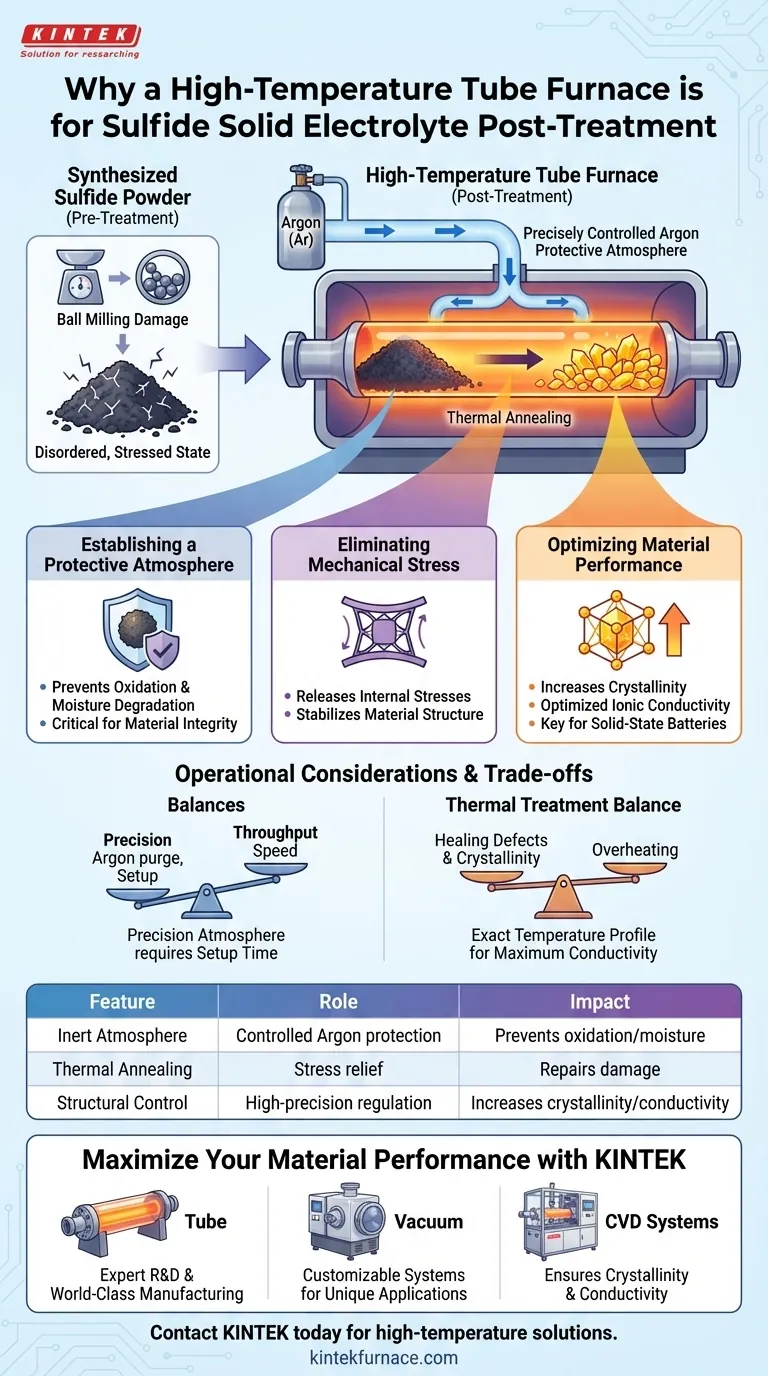

Ein Hochtemperatur-Rohrofen wird benötigt, um eine präzise kontrollierte Argon-Schutzatmosphäre für das Auslagern von Sulfid-Festkörperelektrolytpulvern zu schaffen. Diese spezielle Wärmebehandlung ist entscheidend für die Reparatur mechanischer Schäden, die durch Kugelfräsen verursacht werden, und für die Umwandlung des Rohpulvers in ein Hochleistungsmaterial.

Der Ofen dient als kontrollierter Reaktionsbehälter, der innere Spannungen im Material beseitigt. Dieser Prozess ist der Schlüssel zur Umwandlung von einem ungeordneten, gestressten Zustand in eine hochkristalline Struktur mit optimierter Ionenleitfähigkeit.

Die entscheidenden Funktionen des Rohrofens

Schaffung einer Schutzatmosphäre

Sulfid-Festkörperelektrolyte sind sehr empfindliche Materialien. Die Hauptfunktion des Rohrofens besteht darin, eine präzise kontrollierte Argon-Schutzatmosphäre aufrechtzuerhalten.

Diese inerte Umgebung ist während des Heizprozesses nicht verhandelbar. Sie verhindert, dass das Material mit Sauerstoff oder Feuchtigkeit in der Luft reagiert, was den Elektrolyten abbauen würde, bevor er die richtige Struktur bildet.

Beseitigung mechanischer Spannungen

Die Synthese dieser Elektrolyte beginnt typischerweise mit einem Hochenergie-Kugelfräsen. Obwohl dies für das Mischen wirksam ist, erzeugt dieser mechanische Prozess erhebliche innere Spannungen in den Pulverpartikeln.

Der Rohrofen liefert die thermische Energie, die zur Entspannung der Materialstruktur erforderlich ist. Durch das Auslagern des Pulvers werden diese aufgestauten Spannungen effektiv abgebaut, wodurch das Material für die praktische Anwendung stabilisiert wird.

Optimierung der Materialleistung

Das ultimative Ziel des Ofeneinsatzes ist die Verbesserung der physikalischen Eigenschaften des Elektrolyten. Die Wärmebehandlung erhöht direkt die Kristallinität des Festkörperelektrolyten.

Es besteht ein direkter Zusammenhang zwischen dieser strukturellen Ordnung und der Leistung. Eine höhere Kristallinität, die durch ordnungsgemäßes Auslagern erreicht wird, führt zu einer optimierten Ionenleitfähigkeit, die die wichtigste Kennzahl für einen Festkörperbatterieelektrolyten ist.

Betriebliche Überlegungen und Kompromisse

Präzision vs. Durchsatz

Die Anforderung einer "präzise kontrollierten" Atmosphäre impliziert einen Kompromiss bei der Verarbeitungsgeschwindigkeit. Sie können diese Materialien nicht einfach in einem offenen Ofen erhitzen; die Einrichtungszeit für das Spülen und Abdichten des Rohrs mit Argon ist zwingend erforderlich.

Wenn Sie die Vorbereitung der Atmosphäre überstürzen, um Zeit zu sparen, beeinträchtigen Sie die Schutzumgebung, was unabhängig von der verwendeten Temperatur zu Materialabbau führt.

Das Gleichgewicht der Wärmebehandlung

Obwohl Wärme zur Behebung mechanischer Defekte notwendig ist, muss das Temperaturprofil exakt sein.

Ziel ist es, genügend Energie bereitzustellen, um die Kristallinität zu erhöhen und Defekte zu beheben, ohne die Probe zu überhitzen. Der Rohrofen ermöglicht diese spezifische Regelung und stellt sicher, dass das Material den optimalen Punkt für maximale Leitfähigkeit erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um das Beste aus Ihrem Syntheseprozess herauszuholen, stimmen Sie Ihren Ofeneinsatz auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Priorisieren Sie die Auslagerungsphase, um den höchstmöglichen Kristallinitätsgrad zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Konzentrieren Sie sich auf die Integrität der Argonatmosphäre im Rohr, um eine Oxidation während des Spannungsabbauprozesses zu verhindern.

Der Hochtemperatur-Rohrofen ist nicht nur ein Heizelement; er ist ein Spezialwerkzeug für strukturelle Reparaturen und atmosphärischen Schutz.

Zusammenfassungstabelle:

| Merkmal | Rolle nach der Behandlung | Auswirkungen auf den Elektrolyten |

|---|---|---|

| Inerte Atmosphäre | Kontrollierter Argon-Schutz | Verhindert Oxidation und Feuchtigkeitsabbau |

| Thermische Auslagerung | Spannungsabbau durch Kugelfräsen | Repariert mechanische Schäden und innere Spannungen |

| Strukturelle Kontrolle | Hochpräzise Temperaturregelung | Erhöht die Kristallinität für optimierte Ionenleitfähigkeit |

Maximieren Sie Ihre Materialleistung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Sulfid-Festkörperelektrolyte mit den spezialisierten Hochtemperatur-Lösungen von KINTEK. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir hochpräzise Rohr-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, die strengen Atmosphärenkontrollen aufrechtzuerhalten, die Ihre Forschung erfordert. Egal, ob Sie eine Standardkonfiguration oder ein anpassbares System für einzigartige Batterieanwendungen benötigen, unsere Öfen gewährleisten die Kristallinität und Leitfähigkeit, die Ihre Projekte benötigen.

Kontaktieren Sie KINTEK noch heute, um die Hochtemperaturanforderungen Ihres Labors zu besprechen

Visuelle Anleitung

Referenzen

- Gordon Jarrold, Arumugam Manthiram. Delineating the Intricate Impact of Carbon in All‐solid‐state Lithium‐Sulfur Batteries. DOI: 10.1002/aenm.202502557

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine kontrollierte Stickstoffatmosphäre während des Ausglühens von Antimon-dotierten dünnen Schichten in einem Röhrenofen notwendig?

- Wie trägt eine Rohröfen zur chemischen Aktivierungsphase bei der Herstellung von Aktivkohle bei? Experten-Einblicke

- Welche Vorteile bieten Rohroptionen mit mehreren Durchmessern in einem vertikalen Rohrofen? Steigern Sie die Vielseitigkeit und Effizienz im Labor

- Wie trägt ein Labor-Rohröfen zur Wärmebehandlungsstufe von Bi2O3-Vorläufern bei?

- Was ist ein Fallrohr-Ofen? Ideal für die Untersuchung schneller Verbrennungs- und Zündprozesse.

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie die richtige Hochtemperaturlösung

- Welche Umweltschutzanwendungen haben Drehrohrofen?

- Warum wird ein hochpräziser Zweizonenofen für 1T-TaS2-Kristalle benötigt? Perfekte CVT-Phasenintegrität erreichen