Im Grunde liegt der Unterschied zwischen einem Rohrofen und einem Muffelofen in der Kammergeometrie und deren daraus resultierenden Auswirkungen auf die Atmosphärenkontrolle. Ein Rohrofen verwendet eine schmale, zylindrische Kammer, die ideal für die präzise Steuerung des Gasflusses und der Temperaturgradienten ist, während ein Muffelofen eine größere, kastenförmige Kammer verwendet, die zum Erhitzen größerer Proben oder mehrerer Teile gleichzeitig dient.

Die Entscheidung hängt von einem grundlegenden Kompromiss ab. Wählen Sie einen Rohrofen für Prozesse, die hochkontrollierte Atmosphären oder Vakua erfordern. Wählen Sie einen Muffelofen, wenn Sie größere, sperrigere Proben verarbeiten müssen oder Kapazität und Kosteneffizienz über die Reinheit der Atmosphäre stellen.

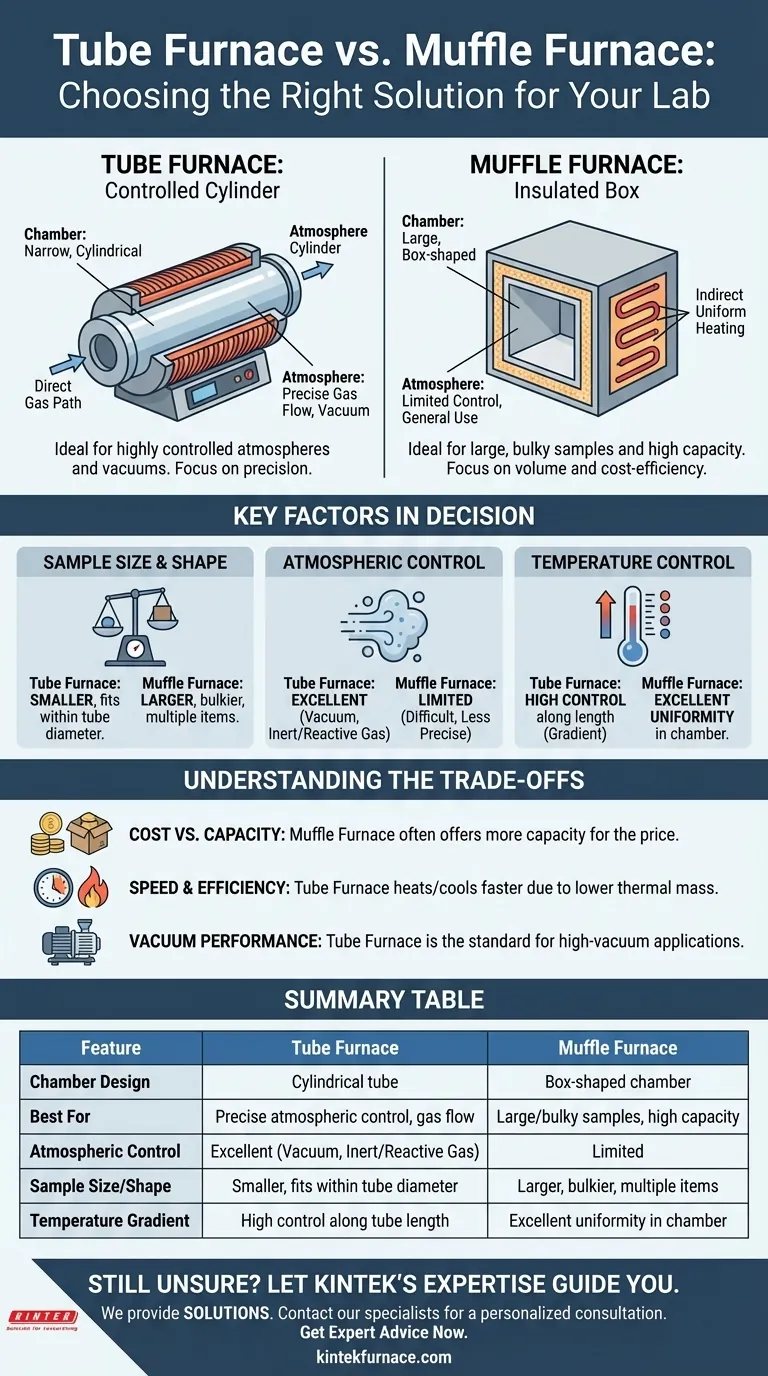

Der grundlegende Designunterschied

Die Namen selbst deuten auf ihre Konstruktion hin. Das eine ist ein Rohr, das andere ist eine Kiste. Dieser grundlegende Unterschied in der Form bestimmt ihre idealen Anwendungen, Vorteile und Einschränkungen.

Muffelofen: Die isolierte Kiste

Ein Muffelofen ist im Wesentlichen ein von vorne zu beschickender Ofen mit einer Kammer aus hochtemperaturbeständigem, nicht kontaminierendem Material. Die Heizelemente sind außerhalb dieser Kammer oder „Muffel“ positioniert.

Dieses Design sorgt für eine indirekte Beheizung. Die Probe wird vor direktem Kontakt mit den Heizelementen geschützt, was eine ausgezeichnete Temperaturhomogenität gewährleistet und Kontamination verhindert. Seine große, kastenförmige Kammer ist sein definierendes Merkmal.

Rohrofen: Der kontrollierte Zylinder

Ein Rohrofen verfügt über ein zylindrisches Rohr, das typischerweise aus Quarz, Aluminiumoxid oder Keramik besteht und von Heizspiralen umgeben ist. Die Enden des Rohres können verschlossen werden.

Dieses Design ist speziell für die Atmosphärenkontrolle konzipiert. Die schmale, geschlossene Geometrie erleichtert das Erzeugen eines Vakuums oder das Einleiten eines präzisen Flusses inerter oder reaktiver Gase über eine Probe.

Wichtige Faktoren für Ihre Entscheidung

Die Auswahl des richtigen Ofens erfordert, dass Sie Ihre Prioritäten hinsichtlich Probengröße, Atmosphäre und Temperaturpräzision abwägen.

Probengröße und -form

Dies ist der direkteste Unterschied. Ein Muffelofen ist die klare Wahl für Proben, die groß, sperrig oder unregelmäßig geformt sind. Er ist auch ideal für die gleichzeitige Verarbeitung vieler kleinerer Proben.

Ein Rohrofen ist durch den Durchmesser und die Länge seines Rohres begrenzt. Er eignet sich nur für kleinere Proben, die bequem hineinpassen.

Atmosphärenkontrolle

Der Rohrofen bietet eine unübertroffene Atmosphärenkontrolle. Seine leicht verschließbaren Enden und der definierte zylindrische Weg sind perfekt für die Erzeugung von Hochvakuumbedingungen oder für Prozesse, die von einem bestimmten Gasfluss über die Probe abhängen, wie z. B. chemische Gasphasenabscheidung (CVD).

Obwohl einige Muffelöfen mit Gasanschlüssen ausgestattet werden können, ist es wesentlich schwieriger und weniger präzise, eine wirklich reine, kontrollierte und gleichmäßige Atmosphäre zu erreichen als in einem Rohrofen.

Temperaturhomogenität und -kontrolle

Beide Ofentypen bieten eine präzise Temperaturregelung. Ein Rohrofen bietet jedoch eine granularere Kontrolle über den Temperaturgradienten entlang seiner Länge, was für bestimmte Materialherstellungs- und Kristallwachstumsanwendungen von entscheidender Bedeutung ist.

Ein Muffelofen liefert eine hervorragende Temperaturhomogenität in seiner größeren Kammer und ist somit zuverlässig für Prozesse wie Veraschung, Sintern oder Tempern, bei denen die gesamte Probe auf einer einzigen, stabilen Temperatur gehalten werden muss.

Die Kompromisse verstehen

Kein Ofen ist universell überlegen. Die optimale Wahl hängt davon ab, Leistungsanforderungen gegen praktische Einschränkungen abzuwägen.

Kosten vs. Kapazität

Für einen bestimmten Preis bietet ein Muffelofen fast immer mehr Innenraumkapazität. Wenn Ihr Hauptbedarf das Heizvolumen ist, ist der Muffelofen die kostengünstigere Lösung.

Geschwindigkeit und Effizienz

Die große thermische Masse eines Muffelofens bedeutet, dass er im Allgemeinen langsamer aufheizt und abkühlt als ein kleinerer Rohrofen. Dies kann Ihre gesamte Prozesszeit und Ihren Durchsatz beeinflussen, insbesondere bei Prozessen, die mehrere Zyklen erfordern.

Vakuumleistung

Obwohl beide Typen für den Vakuumbetrieb konfiguriert werden können, ist der Rohrofen der Standard für Hochvakuum-, sauerstofffreie Anwendungen. Seine einfache, zylindrische Geometrie lässt sich wesentlich zuverlässiger abdichten als die große Fronttür eines Muffelofens.

Die richtige Wahl für Ihre Anwendung treffen

Bewerten Sie Ihr Hauptziel, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle für Prozesse wie CVD oder die Erzeugung spezifischer Gasumgebungen liegt: Der Rohrofen ist aufgrund seines leicht abdichtbaren zylindrischen Designs die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung größerer Teile, mehrerer Proben gleichzeitig oder allgemeiner Wärmebehandlung liegt: Der Muffelofen bietet größere Kapazität und Vielseitigkeit, oft zu geringeren Kosten pro Volumeneinheit.

- Wenn Ihr Prozess einen spezifischen, kontrollierten Gasfluss direkt über eine Probe erfordert: Die definierten Ein- und Auslasspunkte des Rohrofens machen ihn zur einzig praktikablen Option.

Letztendlich hängt Ihre Entscheidung davon ab, ob Ihr Prozess die spezialisierte atmosphärische Präzision eines Rohrofens oder die universelle Kapazität eines Muffelofens erfordert.

Zusammenfassungstabelle:

| Merkmal | Rohrofen | Muffelofen |

|---|---|---|

| Kammerdesign | Zylindrisches Rohr | Kastenförmige Kammer |

| Am besten geeignet für | Präzise Atmosphärenkontrolle, Gasfluss | Große/sperrige Proben, hohe Kapazität |

| Atmosphärenkontrolle | Ausgezeichnet (Vakuum, Inert-/Reaktives Gas) | Begrenzt |

| Probengröße/-form | Kleiner, passt in Rohrdurchmesser | Größer, sperriger, mehrere Teile |

| Temperaturgradient | Hohe Kontrolle entlang der Rohrlänge | Ausgezeichnete Gleichmäßigkeit in der Kammer |

Immer noch unsicher, welcher Ofen für Ihre Anwendung der richtige ist?

Lassen Sie sich von der Expertise von KINTEK leiten. Die Wahl zwischen einem Rohr- und einem Muffelofen ist eine kritische Entscheidung, die Ihre Forschungsergebnisse und Ihre Effizienz beeinflusst.

Wir verkaufen nicht nur Öfen; wir liefern Lösungen. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir eine umfassende Produktlinie – einschließlich Rohröfen, Muffelöfen, Drehrohöfen und fortschrittlichen CVD/PECVD-Systemen – gestützt durch tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen perfekt zu erfüllen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse für eine persönliche Beratung. Wir helfen Ihnen bei der Analyse Ihrer spezifischen Anforderungen an Probengröße, Atmosphäre und Temperaturregelung, um die optimale Ofenlösung zu empfehlen.

Holen Sie sich jetzt Expertenrat

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung