Im Wesentlichen ist ein Fallrohr-Ofen ein spezialisiertes Laborgerät, das für einen ganz bestimmten Zweck entwickelt wurde: um zu untersuchen, wie sich Materialien verhalten, wenn sie durch eine intensiv heiße, präzise kontrollierte Umgebung fallen gelassen werden. Es handelt sich um einen vertikal ausgerichteten Ofen, der die Schwerkraft nutzt, um eine Probe durch eine thermische Prozesszone zu leiten, was ihn ideal für die Erforschung schneller Prozesse wie Verbrennung und Zündung macht.

Der entscheidende Unterschied eines Fallrohr-Ofens ist sein vertikales Design. Dies ist keine willkürliche Wahl; es ist grundlegend für seine Funktion, da es die Untersuchung von Materialien im freien Fall unter extremen thermischen Bedingungen ermöglicht, ein Szenario, das in einem herkömmlichen horizontalen Ofen nicht reproduzierbar ist.

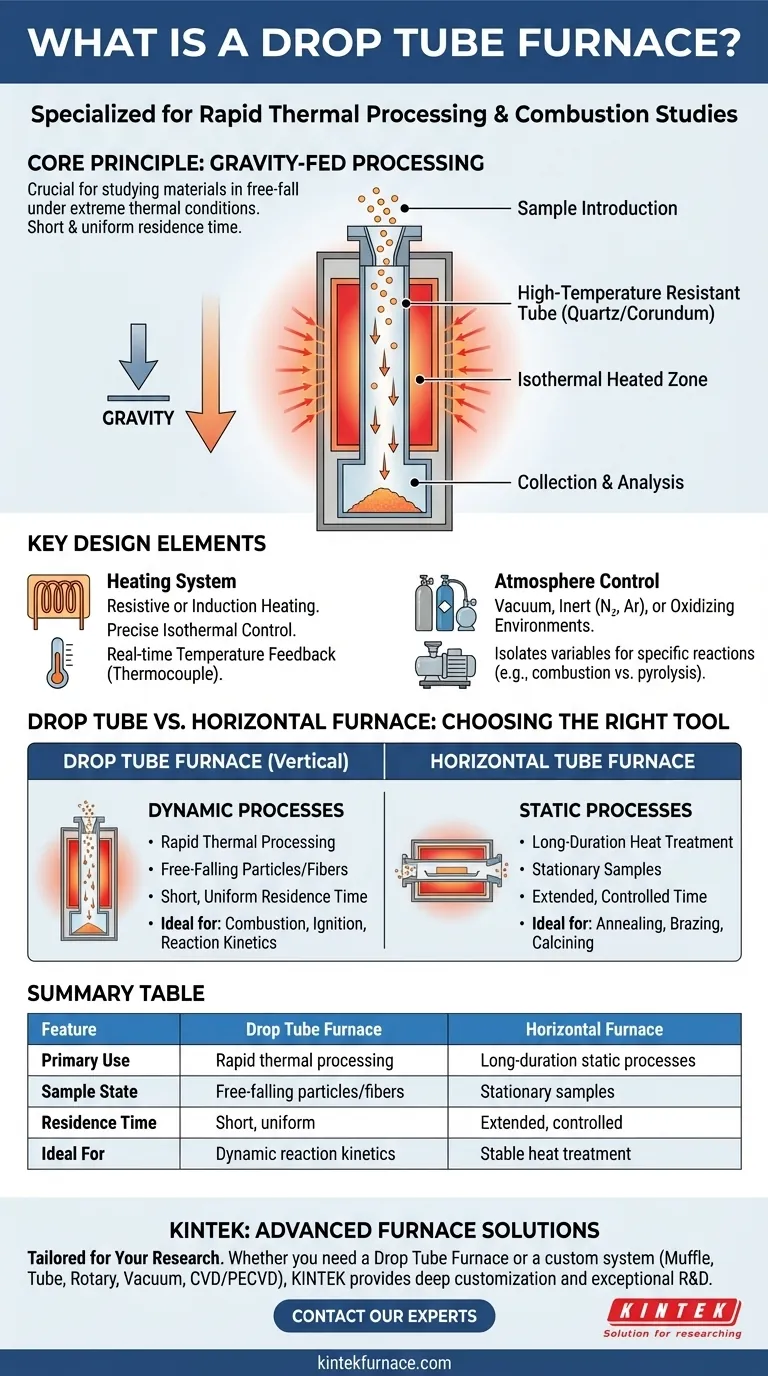

Der Zweck des vertikalen Designs

Die gesamte Konstruktion eines Fallrohr-Ofens wird durch seine primäre Forschungsanwendung bestimmt: das Verständnis dynamischer thermischer Reaktionen.

Das Prinzip der schwerkraftgespeisten Verarbeitung

Der Ofen besteht aus einem langen, vertikalen Rohr, das typischerweise aus hochtemperaturbeständigen Materialien wie Quarz oder Korund gefertigt ist, um Kontaminationen zu vermeiden.

Materialproben, oft feine Partikel, werden oben eingeführt und fallen durch die zentrale Heizzone. Dieser freie Fall sorgt für eine sehr kurze und gleichmäßige Verweilzeit bei hohen Temperaturen, was für die Untersuchung schneller Reaktionskinetiken entscheidend ist.

Simulation industrieller Bedingungen

Dieses Setup ist ideal für die Simulation von Prozessen wie Sauerstoff-Dampf-Verbrennung oder Vergasung, bei denen Brennstoffpartikel in eine heiße Kammer injiziert werden.

Durch die Kontrolle der Ofenatmosphäre und -temperatur können Forscher Zündungseigenschaften, Reaktionsgeschwindigkeiten und die während dieser kurzen, intensiven Ereignisse gebildeten Nebenprodukte präzise analysieren.

Wichtige Design- und Betriebselemente

Die Wirksamkeit eines Fallrohr-Ofens hängt von seiner Fähigkeit ab, eine stabile, reproduzierbare und präzise kontrollierte Umgebung zu schaffen.

Das Heizsystem

Die Erwärmung erfolgt entweder durch Widerstandsheizelemente (wie Siliziumkarbidstäbe), die das Rohr umgeben, oder durch mittelfrequente Induktionserwärmung.

Das Ziel ist die Schaffung einer isothermen (gleichmäßigen Temperatur) Zone, durch die die Probe fällt, um sicherzustellen, dass jedes Teilchen die gleiche thermische Geschichte erfährt. Ein Thermoelement liefert Echtzeit-Temperaturrückmeldungen für eine präzise Steuerung.

Atmosphärenkontrolle

Diese Öfen können unter verschiedenen atmosphärischen Bedingungen betrieben werden, einschließlich Vakuum, Inertgas (wie Stickstoff oder Argon) oder einer oxidierenden Umgebung.

Diese Fähigkeit ist unerlässlich, um Variablen zu isolieren. Zum Beispiel erfordert die Untersuchung der Verbrennung eine oxidierende Atmosphäre, während die Untersuchung der thermischen Zersetzung ohne Verbrennung (Pyrolyse) eine inerte erfordert.

Die Isolierung und das Gehäuse

Eine robuste Isolierschicht umgibt die Heizkammer, um Wärmeverluste zu minimieren und die Energieeffizienz zu gewährleisten. Die gesamte Baugruppe ist in einem langlebigen Außengehäuse untergebracht, das typischerweise aus Edelstahl besteht, um strukturelle Integrität und Bedienersicherheit zu gewährleisten.

Die Abwägungen verstehen: Fallrohr-Ofen vs. Horizontalofen

Die Wahl des richtigen Ofentyps ist entscheidend, da sie für grundlegend unterschiedliche Aufgaben konzipiert sind. Die Ausrichtung – vertikal versus horizontal – ist der wichtigste Faktor.

Wann ein Fallrohr-Ofen verwendet werden sollte

Ein Fallrohr-Ofen ist die überlegene Wahl für Experimente, die eine schnelle thermische Verarbeitung von Partikeln oder Fasern beinhalten. Sein Design ist optimiert für die Untersuchung dynamischer Ereignisse, bei denen sich die Probe bewegt.

Wenn Ihre Forschung Verzögerungen bei der Zündung, Verbrennungseffizienz oder die schnelle thermische Zersetzung von frei fallenden Materialien beinhaltet, ist dies das richtige Instrument.

Wann ein Horizontalofen besser ist

Ein horizontaler Rohrofen ist für statische Prozesse mit langer Dauer ausgelegt. Er wird für Aufgaben wie Glühen, Hartlöten und Kalzinieren verwendet, bei denen eine Probe in den Ofen gelegt und für einen längeren Zeitraum auf einer bestimmten Temperatur gehalten wird.

Der Versuch, fallende Partikel in einem Horizontalofen zu untersuchen, wäre unpraktisch, ebenso wie die Verwendung eines Fallrohr-Ofens für einen mehrstündigen Glühprozess ineffizient und schwer zu handhaben wäre.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst Ihr experimentelles Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Verbrennung oder schnellen Partikelreaktionen liegt: Der Fallrohr-Ofen ist speziell für die schwerkraftgespeiste, kurzzeitige thermische Analyse konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Langzeit-Wärmebehandlung einer statischen Probe liegt: Ein horizontaler Rohrofen bietet die Stabilität und Probenhandhabung, die für Glühen oder Kalzinieren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der präzisen atmosphärischen Kontrolle während einer Reaktion liegt: Beide Ofentypen bieten dies, aber der Fallrohr-Ofen ist darauf ausgelegt zu untersuchen, wie ein Material durch diese Atmosphäre hindurch reagiert, nicht nur, während es darin liegt.

Letztendlich ist das Verständnis des grundlegenden Designprinzips – der schwerkraftgetriebenen Verarbeitung – der Schlüssel zur effektiven Nutzung dieses leistungsstarken Forschungswerkzeugs.

Zusammenfassungstabelle:

| Merkmal | Fallrohr-Ofen | Horizontalofen |

|---|---|---|

| Hauptverwendung | Schnelle thermische Verarbeitung (Verbrennung, Zündung) | Langzeitige statische Prozesse (Glühen, Kalzinieren) |

| Zustand der Probe | Frei fallende Partikel/Fasern | Stationäre Proben |

| Verweilzeit | Kurz, gleichmäßig | Verlängert, kontrolliert |

| Ideal für | Dynamische Reaktionskinetik | Stabile Wärmebehandlung |

Benötigen Sie einen Ofen, der auf Ihre spezifische Forschung zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Ob Sie einen Fallrohr-Ofen für Verbrennungsstudien oder ein kundenspezifisches Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- oder CVD/PECVD-System benötigen, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität