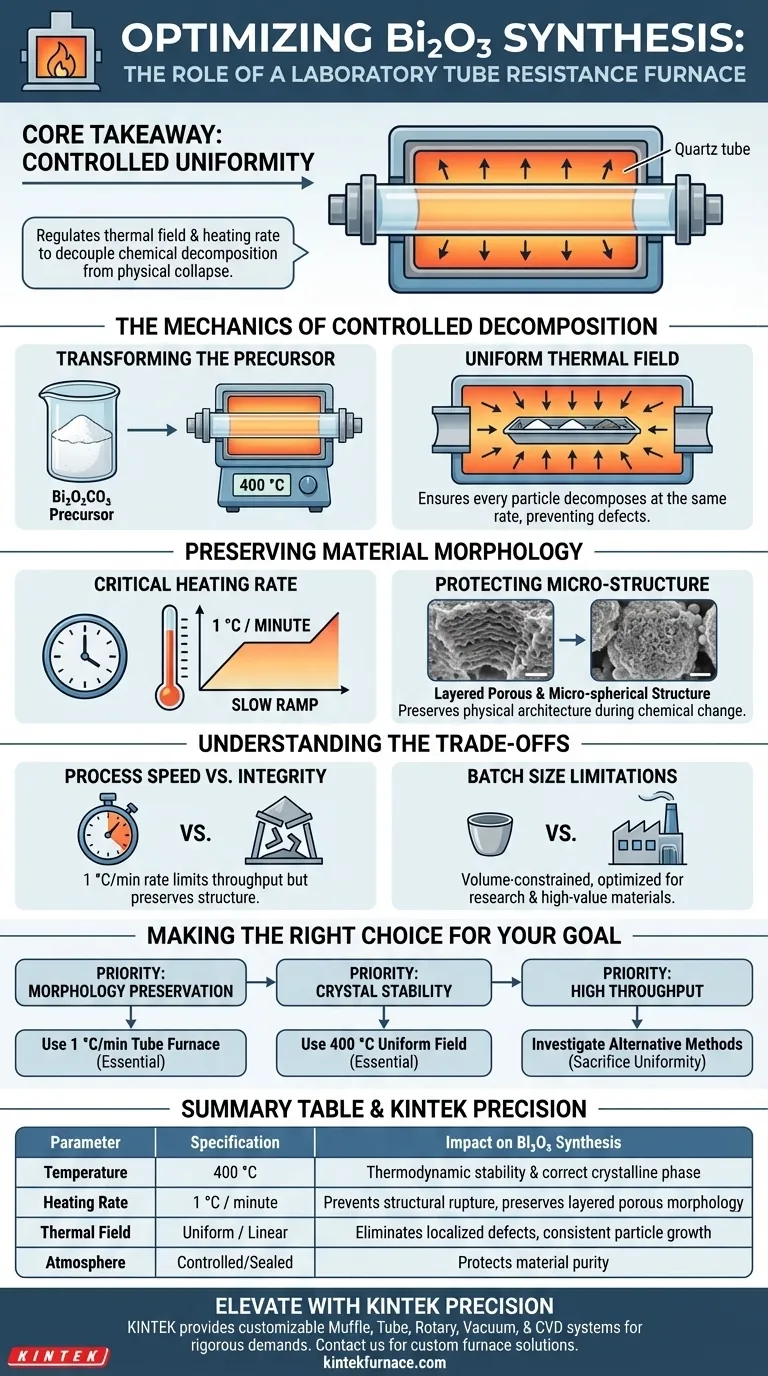

Der Labor-Rohröfen dient als Präzisionsinstrument für die thermische Zersetzung von Bismutsubcarbonat (Bi2O2CO3)-Vorläufern in stabiles Bismutoxid (Bi2O3). Dieser Prozess beruht auf einer kontrollierten 400 °C-Umgebung und einer langsamen, spezifischen Aufheizrate von 1 °C pro Minute, um sicherzustellen, dass die Umwandlung die richtige kristalline Phase ergibt, ohne die physikalische Struktur des Materials zu beeinträchtigen.

Kernbotschaft Der Wert eines Rohrofens in dieser Anwendung liegt nicht nur in der hohen Hitze, sondern in der kontrollierten Gleichmäßigkeit. Durch die Regulierung des Wärmefeldes und der Aufheizrate entkoppelt der Ofen die chemische Zersetzung vom physikalischen Kollaps und ermöglicht die Synthese thermodynamisch stabiler Kristalle, die eine komplexe, poröse Morphologie beibehalten.

Die Mechanik der kontrollierten Zersetzung

Umwandlung des Vorläufers

Die Hauptfunktion des Ofens in diesem Zusammenhang ist die Durchführung der thermischen Zersetzung von Bi2O2CO3.

Dieses Vorläufermaterial wird chemisch in Bi2O3-Kristalle umgewandelt.

Der Ofen hält eine konstante Temperatur von 400 °C, was der thermodynamische Sweet Spot ist, der für die Erzielung einer stabilen kristallinen Form des Oxids erforderlich ist.

Die Bedeutung eines gleichmäßigen Wärmefeldes

Der Erfolg hängt davon ab, wie gleichmäßig die Wärme zugeführt wird.

Ein Labor-Rohröfen erzeugt ein gleichmäßiges Wärmefeld um die Probe.

Diese Gleichmäßigkeit stellt sicher, dass jedes Teilchen innerhalb der Charge mit exakt der gleichen Geschwindigkeit zersetzt wird, wodurch lokale Defekte oder inkonsistentes Kristallwachstum verhindert werden.

Erhaltung der Materialmorphologie

Die kritische Aufheizrate

Der deutlichste Beitrag des Rohrofens ist seine Fähigkeit, einen präzisen Aufheizzyklus durchzuführen.

Für Bi2O3-Vorläufer ist die optimale Rate extrem langsam: 1 °C pro Minute.

Eine schnelle Erwärmung würde wahrscheinlich dazu führen, dass die flüchtigen Bestandteile des Vorläufers zu heftig entweichen und die Struktur des Materials zerreißen.

Schutz der Mikrostruktur

Die langsame Rampenrate bewahrt die mikrosphärische Morphologie der Partikel.

Sie schützt auch die geschichtete poröse Struktur, die dem Vorläufer eigen ist.

Durch die präzise Steuerung der Wärmezufuhr ermöglicht der Ofen die Änderung der chemischen Struktur, während die physikalische Architektur intakt bleibt.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. strukturelle Integrität

Die strenge Anforderung einer Aufheizrate von 1 °C/Minute führt zu einem erheblichen Engpass bei der Prozesszeit.

Während diese Langsamkeit für die Erhaltung der geschichteten porösen Struktur unerlässlich ist, begrenzt sie den Durchsatz im Vergleich zu Flash-Heizmethoden erheblich.

Begrenzungen der Chargengröße

Rohröfen sind von Natur aus volumenbeschränkt.

Obwohl sie die für die Synthese hochreiner Materialien erforderliche abgedichtete, kontrollierte Umgebung bieten, sind sie im Allgemeinen nicht für die Massenproduktion geeignet.

Sie sind für die Forschung und die Produktion von hochwertigen Kleinserien optimiert, bei denen die Mikrostruktur die Leistung bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese spezifische Wärmebehandlungsanlage Ihren Projektanforderungen entspricht, sollten Sie Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Morphologie liegt: Die Aufheizrate von 1 °C/min in einem Rohröfen ist unerlässlich, um poröse, mikrosphärische Strukturen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Kristallstabilität liegt: Das gleichmäßige Wärmefeld bei 400 °C ist unerlässlich, um die vollständige thermodynamische Stabilität der Bi2O3-Kristalle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Möglicherweise müssen Sie alternative Heizmethoden untersuchen und akzeptieren, dass Sie wahrscheinlich die Gleichmäßigkeit der porösen Struktur opfern werden.

Präzision bei der Wärmebehandlung ist der entscheidende Faktor zwischen einem kollabierten Pulver und einem leistungsstarken porösen Material.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkung auf die Bi2O3-Synthese |

|---|---|---|

| Temperatur | 400 °C | Gewährleistet thermodynamische Stabilität und korrekte kristalline Phase. |

| Aufheizrate | 1 °C / Minute | Verhindert strukturelle Risse; bewahrt die geschichtete poröse Morphologie. |

| Wärmefeld | Gleichmäßig / Linear | Eliminiert lokale Defekte und gewährleistet ein konsistentes Partikelwachstum. |

| Atmosphäre | Kontrolliert/Abgedichtet | Schützt die Materialreinheit während der chemischen Zersetzung. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die präzise Erhaltung der Morphologie von Bi2O3-Vorläufern erfordert absolute Kontrolle über thermische Zyklen und Gleichmäßigkeit. KINTEK bietet erstklassige Laborlösungen, die speziell für diese anspruchsvollen Anforderungen entwickelt wurden.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können. Ob Sie Stabilität bei langsamer Aufheizrate oder spezielle Atmosphären benötigen, unsere Hochtemperaturöfen stellen sicher, dass Ihre Materialien ihre komplexen Architekturen und Leistungseigenschaften behalten.

Bereit, Ihre Wärmebehandlung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Fan Yang, Wanfeng Xie. Structural design of highly permeable Bi <sub>2</sub> O <sub>3</sub> microspheres decorated by Pt‐nanoparticles: facile synthesis and acetic acid sensing performance. DOI: 10.1007/s12598-025-03391-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ein hochpräzises Wägesystem mit einem Rohrofen für die Kinetik der Magnetitoxidation verwenden? Erreichen Sie Echtzeitdaten.

- Welche Materialien können in horizontalen Rohröfen geschmolzen werden? Ermöglichen Sie präzises Hochtemperaturschmelzen für Metalle, Keramiken und mehr.

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen

- Wie tragen Dreizonen-Rohröfen zu Energie- und Ressourceneffizienz bei? Steigern Sie die Laborleistung mit präziser Beheizung

- Wie erleichtern industrielle Röhrenöfen die Herstellung von Perowskiten mit hoher Stabilität? Verbesserung der Phas Reinheit

- Wie erfüllt ein vertikaler Rohrofen Umweltstandards? Erzielen Sie umweltfreundliche und effiziente Laborabläufe

- Welche Konstruktionsmerkmale tragen zur Langlebigkeit und Sicherheit moderner Labortiegelöfen bei? Gewährleistung langfristiger Zuverlässigkeit und Schutz des Bedieners

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von ferromagnetischem MoS2? Beherrschen Sie Defekt-Engineering & Magnetismus